Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления огнеупорного материала, применяемого для футе ровки металлургических и стекловаренных печей. Из.вестна шихта l для изготовления огнеупорного материала, включающая, яес.%: алымохромовые отходы нефтехимической промьшшенности 85-95; ортофосфорная кислота 5-15. Однако огнеупорный материал, изготовленный из шихты приведенного состава, характеризуется низкой механической прочностью, вследствие недоста точной степени уплотнения, значительной пористостью и наличием в его структуре неустойчивых к механическим нагрузкам фосфатов алюминия. Низкая механическая прочность огнеупора из ших ты данного состава не позволяет ис- .. пользовать его в качестве конструкционного материала для кладки элементов тепловых агрегатов, подвергающихся в процессе службы абразивному износу, поскольку выкрашивание из огнеупора отдельньЬс зерен при истирании приводит к его быстрому разрушению. Известна шихта 2} для изготовления огнеупорного материала, включающая, вес.%: алюмохромовые отходы нефтехимической промышленности 53-59; ортофосфорная кислота 38-46; алюминиевая пудра 1-3. . Однако огнеупорный материал, изготовленный из шихты, имеет низкую механическую прочность хотя дополнительное введение алюминиевой пудры приводит к некоторому уплотнению материала. Наиболее близким техническим решением «к предлагаемому является шихта ЗТ для изготовления злектроплавленных огнеупоров, включающая, вес.%; глинозем 92,5-99,6; СаО 0,4-7,5. Недостатком данной шихты также является низкая механическая прочность изготовленных из нее огнеупорных материалов.

Цель изобретения - повьшение механической прочности.

Поставленная цель достигается тем что шихта для изготовления злектроплавленных огнеупоров, включающая высокоглиноземистый компонент и добавку, содержащую оксид кальция, в качестве высокоглинистого компонента содержит алюмохромовые отходы нефтехимической промьппленности, а в качестве добавки, содержащей оксид кальция - карбонат кальция и дополнительно карбонат натрия при следующем соотношении компонентов, вес.%; Алюмохромовые отходы нефтехимической промышленности 91,5-98,0 Карбонат кальция 1,5-6,0 Карбонат натрия 0,5-2,5 Алюмохромовые отходы нефтехимической промьшшенности (.пыль катализатора каучукового производства) представляют собой мелкодисперсный порошок (количество фракции менее 0,09 мм порядка 70-80%) , содержащий, %: 7378, Сг-2.05 12-15, 6-i 027-10,. примесные окислы до 1,5-2,0.

Дополнительное введение в состав предлагаемой шихты карбоната кальция способствует образованию в огнеупоре прочной и стабильной фазы гексаалюмината кальция СаО-6А1 Оз Данная дисперсная, твердая и малодеформирующаяся фаза способствует дисперсионному упрочнению материала, резко повьппает его устойчивость к механическим иагрузкам, в особенности при высоких температурах. С другой стороны, образующаяся в огнеупорном материале при введении в шихту карбоната натрия стекловидная фаза цементирует структуру материала, увеличивает его кажущуюся вязкость и тем самым также способствует повьшению механической прочности огнеупора.

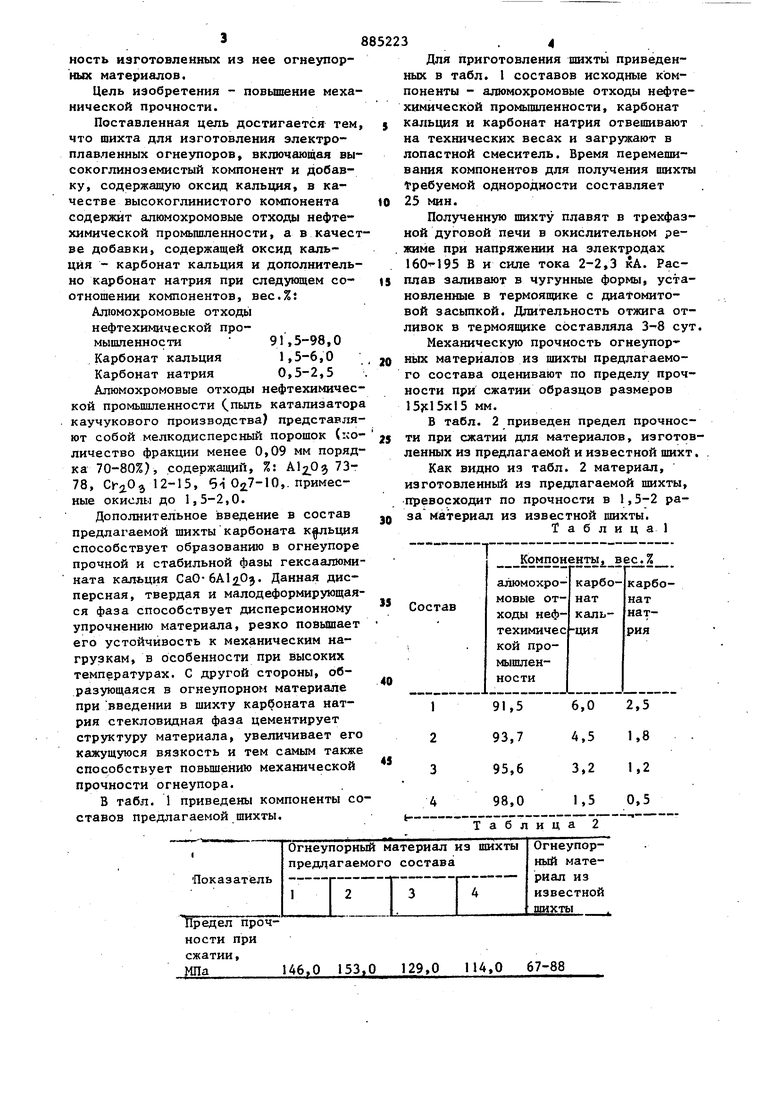

В табл. 1 приведены компоненты составов предлагаемой шихты.

Для приготовления шихты приведенных в табл. 1 составов исходные компоненты - алюмохромовые отходы нефтехимической промьгашенности, карбонат кальция и карбонат натрия отвешивают на технических весах и загру кают в лопастной смеситель. Время перемешивания компонентов для получения шихты ребуемой однородности составляет 25 мин.

Полученную шихту плавят в трехфазной дуговой печи в окислительном режиме при напряжении на злектродах В и силе тока 2-2,3 кА. Расплав заливают в чугунные формы, установленные в термоящике с диатомитовой засьшкой. Длительность отжига отливок в термоящике составляла 3-8 сут

Механическую прочность огнеупорных материалов из шихты предлагаемого состава оценивают по пределу прочности при сжатии образцов размеров 15)с15х15 мм.

В табл. 2 приведен предел прочности при сжатии для материалов, изготовленных из предлагаемой и известной шихт

Как видно из табл. 2 материал, изготовлеиный из предлагаемой шихты, превосходит по прочности в 1,5-2 раза материал из известной шихты.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электроплавленных огнеупоров | 1980 |

|

SU885224A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1071604A1 |

| Огнеупорная масса | 1980 |

|

SU906969A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Шихта для изготовления корундовых огнеупоров и способ их изготовления | 1987 |

|

SU1468885A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1423544A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1986 |

|

SU1384563A1 |

| Шихта для изготовления высокоглиноземистых огнеупоров | 1984 |

|

SU1178736A1 |

ности при сжатии,

Формула изобретения Шихта для изготовления злектроплавленных огнеупоров, включающая высокоглиноземистый компонент и добавку, содержащую оксид кальция, отличающаяся тем, что, с целью повьппения механической прочности, она в качестве высокоглиноземистого компонента содержит алюмохромовые отходы нефтехимической промышленности, а в качестве добавки, содержащей оксид кальция - карбонат кальция и дополнительно карбонат натрия при следующем соотношении указанных компонентов, вес.%:

Алюмохромовые отходы нефтехимической промышленности 91,5-98,0 Карбонат кальция 1,5-6,0 Карбонат натрия 0,5-2,5

Источники информации, принятые шэ-внимание при экспертизе

5 Авторское свидетельство СССР №554253, кл. С 04 В 35/10, 1977.

Авторы

Даты

1981-11-30—Публикация

1980-03-31—Подача