(Л С

1142

Изобретение относится к огнеупор- иой пpo a nшIeннocти и может быть ис- мользовано для изготовления плавлено- (питых высокоглиноземистых огнеупоров щя футеровки стекловаренных печей. I Цель изобретения - улучшение техно погичности изготовления изделий. I Введение в состав материала окси- ца кальция приводит к снижению трещи- новатости изделий, что связано с его ртабилизирующим действием на оксид Циркония. Это снижает влияние полиг- морфных превращений диоксида циркония при отжиге отливок в интервале темпе- ратур 250-950°С,

Кроме того, пойышению термических свойств и снижению склонности к раст- рескива нию огнеупорных блоков способствует образование алюминатов кальция.

Для.получения огнеупорного материала подготавливают шихты, состоящие яз глинозема, двуокиси циркония, цир- конового концентрата, карбонатов натрия и кальция. В электродуговой пе- 140-180В и токе 700 Шихты плавят и при напряжении J1500 А.

I Плавку ведут в окислительных усло- Ьиях (на открытой дуге, при поднятых ад расплавом электродах). Расплав заливают в графитовые литейные формы, после чего полученные отливки отжигают в естественных условиях в термоящиках с диатомитовой заспьжой в течение |3-4 сут.

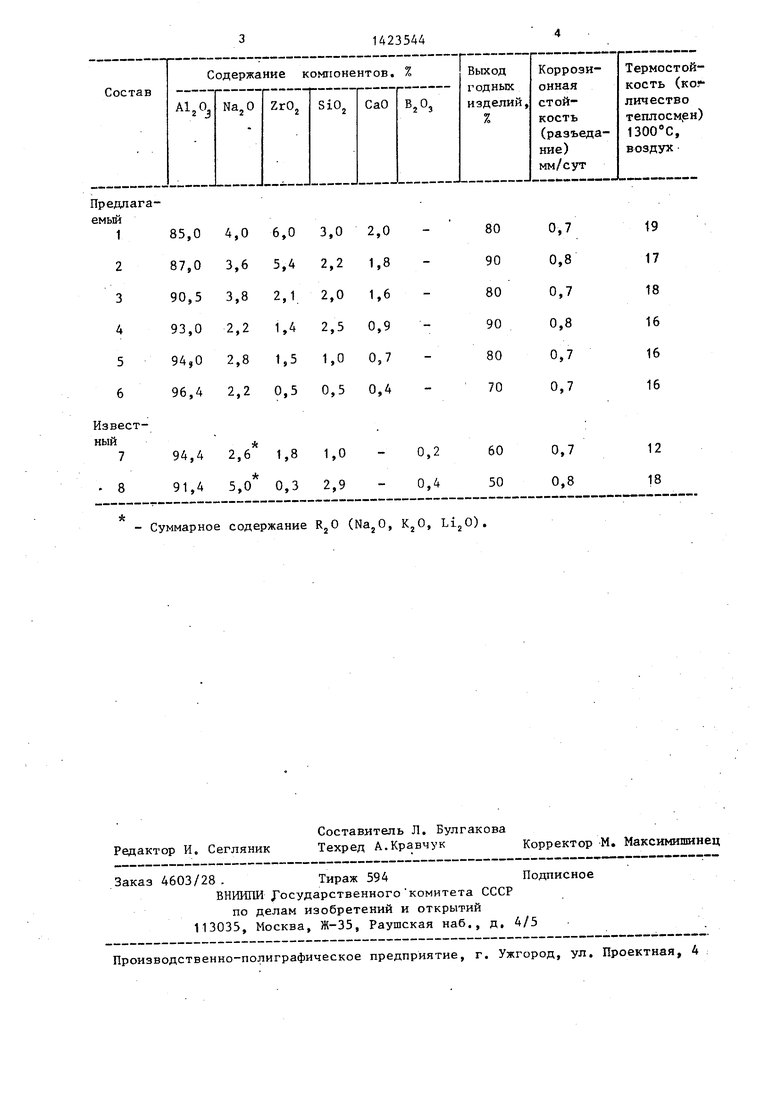

Составы предлагаемого огнеупорного атериала представлены в таблице.

Технологичность изготовления оценивают по выходу годных (без трещин, Посечек, сколов углов и ребер) изде- Лий по десяти модельным отливкам раз- Мером 180x250x300 мм, л. Определение коррозионной стойкости огнеупорного материала в расплаве нат рийкальцийсиликатного стекла проводят

в статическом режиме на образцах размером 11x11x80 мм в течение 24 ч при 1400°С, Коррозионную стойкость огнеупорного материала оценивают по изменению толщины образца (мм/сут.) на уровене стекломассы до и после испытания (среднее по 6 образцам),

Термостойкость материала определяют по максимальному количеству закалочных теплосмен (нагрев до 300°C - вьщержка при 1300 С в течение 15 мин охлаждение на воздухе при комнатной температуре), после которых падение прочности не превьшало 40%. Результаты определения технологичности изготовления предлагаемого огнеупорного материала (составы 1-6) и известного (составы 7-8) приведены в таблице.

Результаты испытаний показывают,

что по технологичности изготовления огнеупорный материал по предлагаемому способу превосходит известный огнеупорный материал в 1,2-1,8 раза.

Получение плавлёнолитого огнеупорного материала предлагаемого состава, благодаря высокой технологичности изготовления изделий, позволяет увеличить выход крупногабаритных и фасонных блоков без трещин и улучшить технико-экономические показатели производства.

Формула изобретения

Плавленолитой огнеупорный материал, включающий AljOj, , ZrO, j, отличающийся

SiO

тем.

что, с целью улучшения технологичности изготовления изделий , он дополнительно содержит СаО при следующем соотношении компонентов, мас,%:

85,0-96,4 2,2-4,0

А1,0,

NajO

ZrOj

SiO

СаО

0,5-6,0 0,5-3,0 0,4-2,0

- Суммарное содержание R О (На О, КО, Li.O).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470731A1 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470729A1 |

| Электроплавленый огнеупорный материал | 1987 |

|

SU1512956A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1986 |

|

SU1384563A1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

Изобретение относится к плавле- нолитым огнеупорным материалам, используемым для футеровки стекловаренных печей. Цель изобретения - улучшение технологичности изготовления изделий. Материал содержит, мас.%: 85,0-96,4; - 2,2-4,0; ZrO 0,5-6,0; SiOj 0,5-3,0 и дополж тельно СаО 0,4-2,0. Выход годных крупногабаритных и фасонных изделий составил 70-90%, коррозионная стойкость (разъединение в мм/сут.) 0,7-0,8, термостойкость 16-19 теплосмен

| Сифонная водоподъемная установка | 1985 |

|

SU1268826A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электроплавленый огнеупорный материал | 1975 |

|

SU567709A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Электроплавленый огнеупорныйМАТЕРиАл | 1979 |

|

SU814977A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-06—Подача