пературы плавления стали, а нагрев под закалку осуществляют также циклически до температуры выше точки Ас на 50 - 70 С, при этом нагрев до точки Кюри производят со скоростью 250 i , далее - со скоростью 100 + , отпуск производят при температуре выше точки начала выделения карбидов.

Цикличность нагрева при нормализации и закалке в области высоких температур, связанная с высокой скоростью нагрева и градиентом, направленным в сторону больших температур, обеспечивает максимальное растворение примесных фаз стали и диффузию углерода из сердцевины к поверхности из-за наличия обезуглероженности в поверхностном слое заготовки. Рекристаллизация аустенита после фазового наклепа не успевает произойти, а последующее охлаждение формирует образование максимума дефектности кристаллического строения. Повторение после нормализации циклического нагрева под закалку усиливает эффект повышения плотности дефектов и способствует растворению цементитвой фазы, получению мелкого аустенитного зерна и сохранению ориентировки исходных зерен, что особенно важно для пружинных сталей. Максимальное растворение примесных фаз при нормализации позволяет снизить температуру закалки высокоскоростного нагрева до Асд + (50 - 70)С вместо стандартных, составляющих Ас + (100 - Г 120)С. Плотность и характер дефектов решетки, закрепляемых в процессе высокоскоростной закалки, определяют температуру отпуска. Ступенчатост скорости нагрева пружинных сталей до и после перехода через точку Кюри обеспечивает наличие фазового наклепа и обоснована также особенностями индукционного нагрева, имеющего характерный переход через точку маг- нитного превращения в стали.

Пример 1.Пружинную сталь 65Г в виде зубчатой ленты толщиной 1,6 + 0,1 мм и шириной 16 мгл перемещают непрерывно-последовательным способом сквозь индукционные нагреватели, в которых осуществляется циклический нагрев под нормализацию, закалку и отпуск. Скорость перемещения ленты 5 м/мин.

В первом индукционном нагревателе ленты нагревают до с величиной цикла и в два этапа: в магнитной зоне со скоростью 250 + + , и в немагнитной зоне до со скоростью 100 i . После проведения трех циклов в указанном интервале температур- ленту охлаждат со скоростью 2-+ 1 С/с

в трубчатой водоохлаждаемой емкости, расположенной последовательно .индукционному нагревателю, при этом в емкость подают защитный газ или пары керосина. После охлаждения ленты до 40 + 10 С она вновь подвергается нагреву до закалочной температуры 880 + циклично в два этапа: в магнитной зоне со скоростью 250 + +. 20 с/с и до закалочной температуры со скоростью 100 + . Нагретую до закалочной температуры ленту закаливают в масляном спрейере, скорость охлаждения 350 500 С/с. Затем ленту промывают в i водяном спрейере раствором лобомида 5 и подвергают нагреву под отпуск до 250 + . Время отпуска 10с, скорость нагрева 250 С/с. число циклов 6, цикличность .

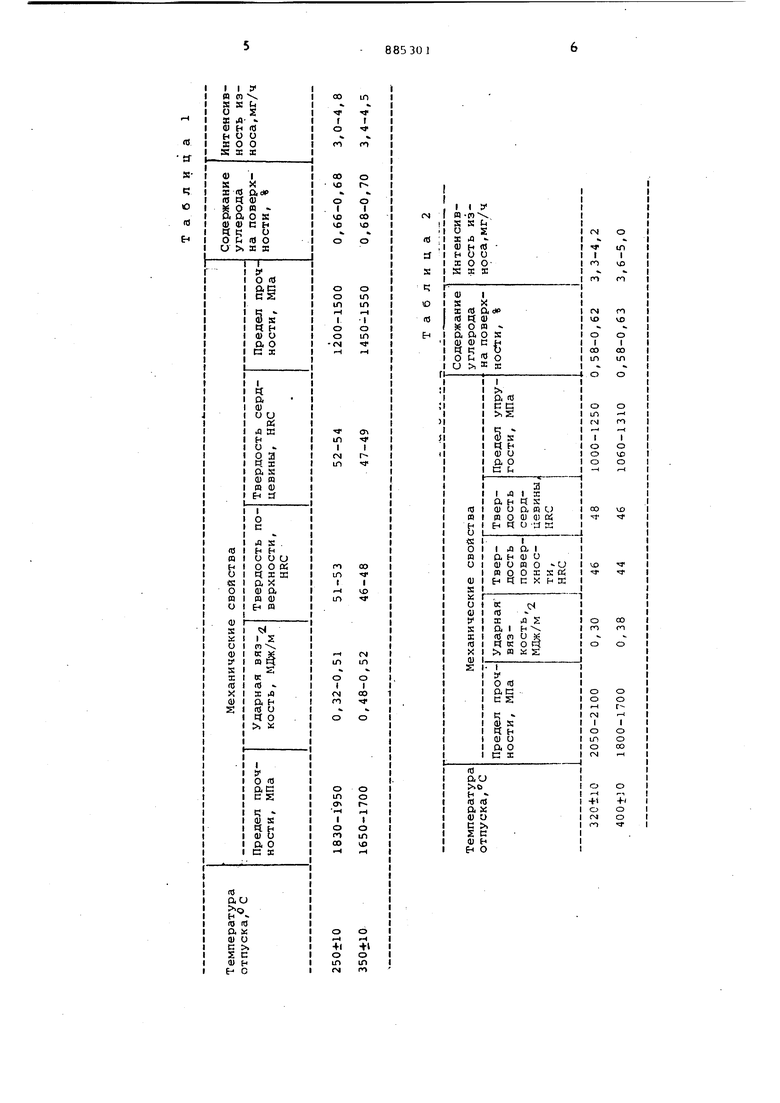

Высокиезначения физико-механичес 0 ких свойств обеспечиваются также при температуре отпуска 350 + (250 + 100 С) с соблюдением интерва- ла нормализационного и закалочного циклов для стали 65Г. 5 Физико-механические свойства стали после термической обработки приведены в табл.1.

П р и м е р 2. Пружинную сталь 60С2А в виде полосы толщиной 2+0,2мм и шириной 12 мм подвергают термичес0кой обработке аналогично примеру 1.

Скорость .еремещения долосы . 6 м/мин. Температура нагрева под нормализацию 1000 - с величиной цикла , количество циклов 5 4. Охлаждение до 30 + со скоростью 8 + . Нагрев под закалку до 900 + ведут циклично , цикличность 70 - 80с, количество циклов 2. Скорость закалочного охлаждения 300 - 400с/с. После промывки полосу подвергают отпуску при З20с. Время отпуска 8 с, цикличность 70 - 80с, число циклов 5.

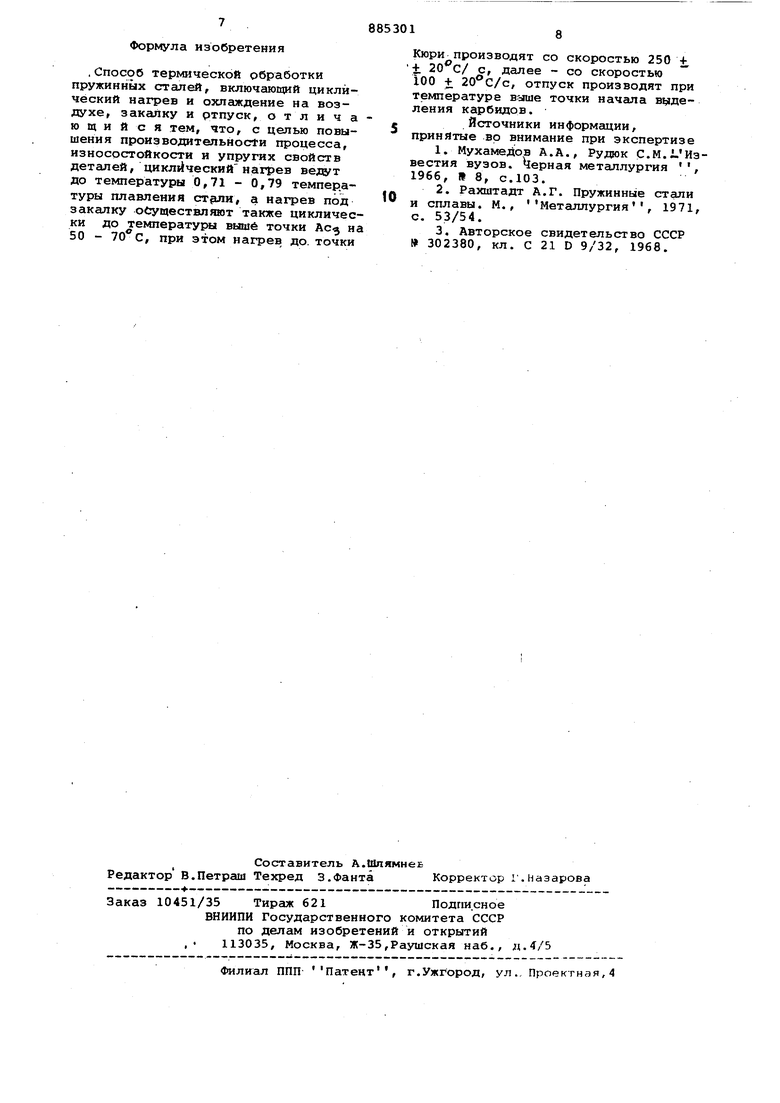

Высокие показатели физико-мехае нических свойств достигают при температуре отпуска 400 + (320 + + ), т.е. с соблюдением нормализационного и закалочного циклов для данной марки стали.

Физико-механические свойства

0 стали.- После термической обработки приведены в табл.2.

Способ позволяет увеличить работоспособность пружин в 1,2-1,5 раза

5 и повысить производительность труда

при их изготовлении. Поскольку все операции способа по длительности примерно равны, обеспечивается возможность создания поточно-автомати60 зированных линий обработки и изготовления пружин и пружинн ых элементов.

г

О

00

0

о

vo

10

о о

1Л

|-(

I

о о

1Л

I

УЗ

гм

го

VO

VO

о

о I

I

00 1Л

оо

1Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пружин | 1989 |

|

SU1726537A1 |

| Способ отпуска изделий | 1989 |

|

SU1740455A1 |

| Способ индукционного плакирования | 1991 |

|

SU1816605A1 |

| Способ термической обработки крупномодульных зубчатых колес | 1989 |

|

SU1638182A1 |

| Способ термической обработки башмаков гусеничного хода | 1990 |

|

SU1786124A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШЛИЦЕВЫХ ВАЛОВ | 2001 |

|

RU2211867C2 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

1 in

(N

1Л

го

1Л

I

о I

N

п

о

1Л

ел

о

(П

оо

4( о

1Г

гм

I

о

VD

о

т J

VO 3о о

о

00

4-1 о о

Формула изобретения

. Способ термической обработки пружинных сталей, включающий циклический нагрев и охлаждение на воздухе, закалку и ртпуск, отличающийся тем, что, с целью повышения производительности процесса, износостойкости и упругих свойств деталей, циклическийнагрев зелеут до температуры 0,71 - 0,79 температуры плавления , а нагрев под закалку осуществляют также циклически до температуры выше точки Ас на 50 - 70 С, при этом нагрев до. точки

Кюри производят со скоростью 250 Ч ±20 С/ с, далее - со скоростью 100 + 20°С/с, отпуск производят при т«эмпературе выше точки начгша выделения карбидов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1979-05-11—Подача