Изобретение относится к области эмалирования, в частности к устройствам для нанесения эмалевого шликера на металлическую посуду, а также может быть использовано в других отраслях промышленности в автоматизированных конвейерных линиях высокой производительности.

Целью изобретения является повышение качества и производительности путем расширения диапазона регулирования и синхронизации движений одновременно на нескольких позициях.

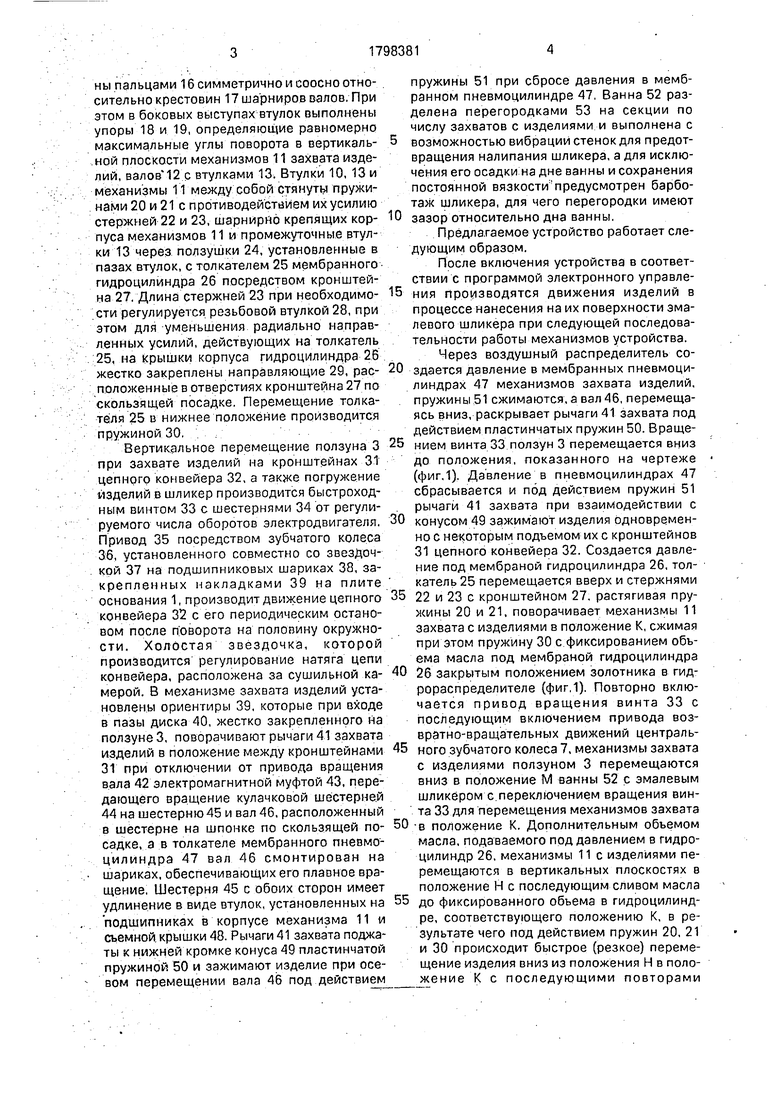

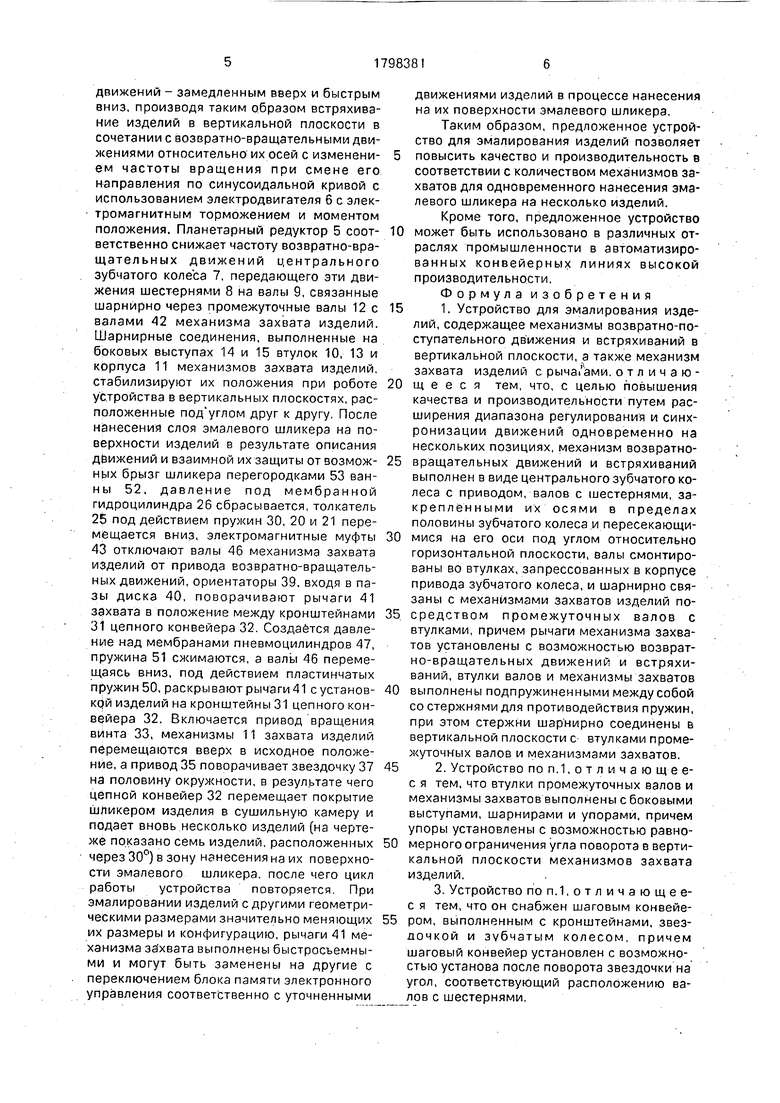

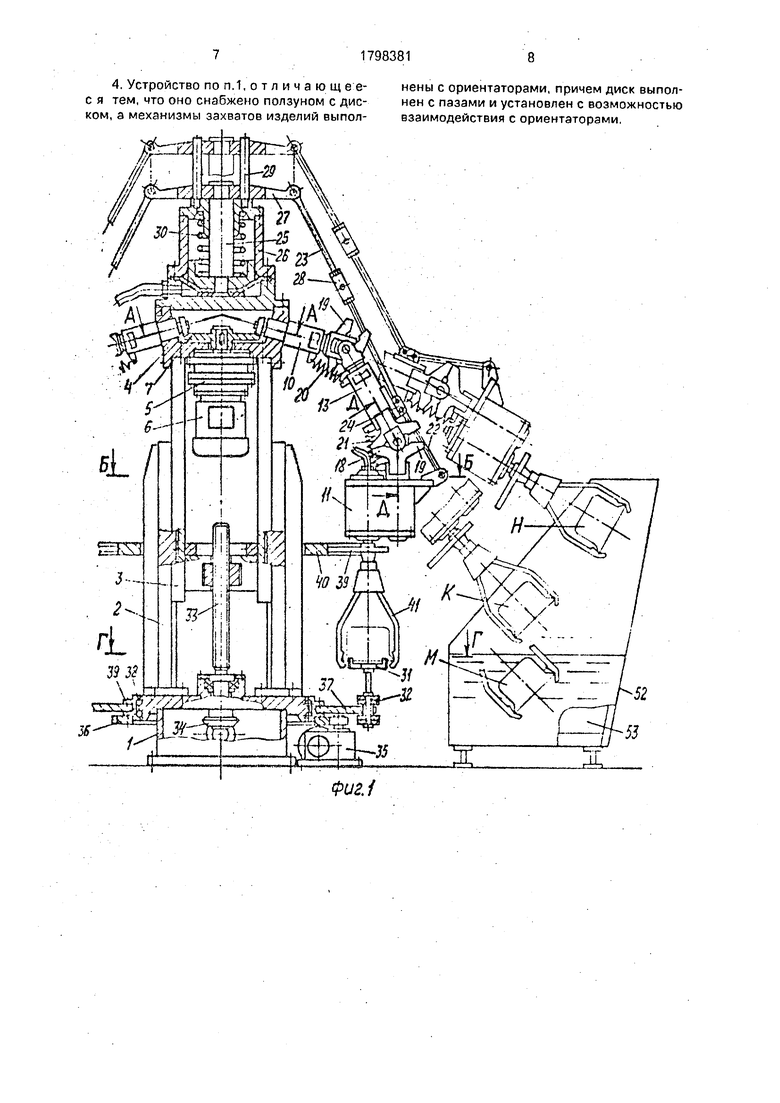

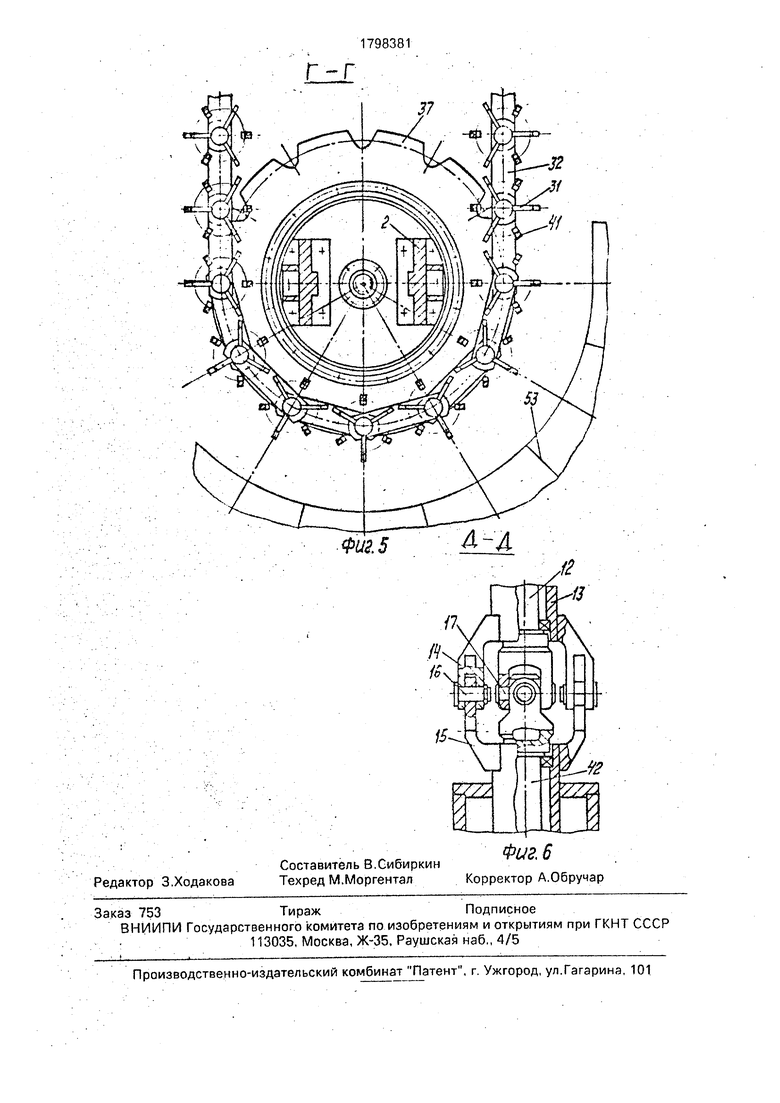

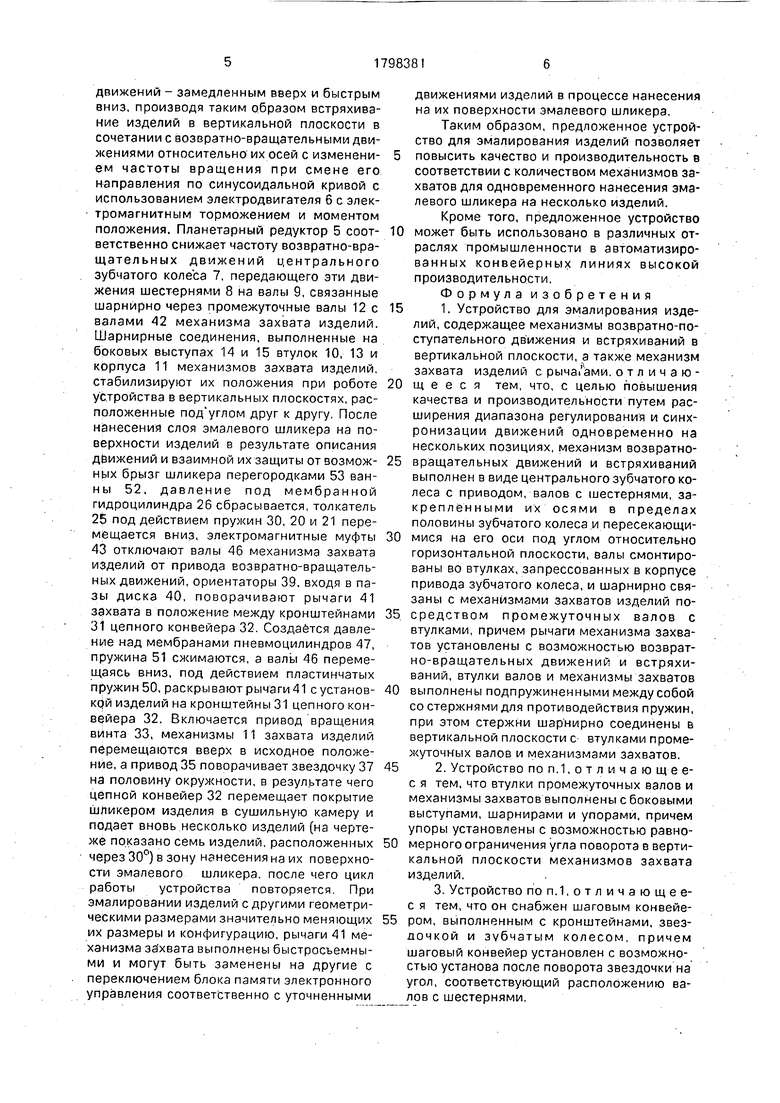

На фиг.1 показано устройство, общий вид; на фиг.2 и 3 - разрезы А-А и Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.З; на фиг.5 и 6 - разрезы Г-Г и Д-Д на фиг. 1.

На основании 1 жестко закреплены направляющие стойки 2, в которых расположен ползун 3, На ползуне установлен корпус 4, крепящийся планетарный редуктор 5 с реверсивным электродвигателем 6 постоянного тока с электромагнитным торможением. На валу редуктора 5 установлено центральное зубчатое колесо 7, сопряженное с шестернями 8, закрепленными на валах 9, которые смонтированы на подшипниках во втулках 10, запрессованных в корпусе 4 (фиг.1 и 2). Оси валов 9 расположены под углом друг к другу в пределах половины окружности зубчатого колеса и пересекаются на его оси под углом относительно горизонтальной плоскости, соответственно уменьшающие общий угол поворота механизмов захватов изделий при работе устройства.

Валы 9 и втулки 10 связаны с механизмами 11 захватов шарнирно через промежуточные валы 12 и втулки 13 с возможностью передачи захватам изделий возвратно-вращательных движений и встряхиваний в вертикальной плоскости, Шарниры втулок выполнены в боковых выступах 14 и 15 (фиг.6), образованных на втулках, исоединеч ю

00 СА) 00

ны пальцами 16 симметрично и соосноотно- сительно крестовин 17 шарниров валов. При этом в боковых выступах втулок выполнены упоры 18 и 19, определяющие равномерно максимальные углы поворота в вертикаль- .ной плоскости механизмов 11 захвата изделий, валов 12 с втулками 13. Втулки 10, 13 и механизмы 11 между собой стянуты пружинами 20 и 21 с противодействием их усилию стержней 22 и 23, шарнйрно крепящих кор- пуса механизмов 11 и промежуточные втулки 13 через ползушки 24, установленные в пазах втулок, с толкателем 25 мембранного гидроцилиндра 26 посредством кронштейна 27. Длина стержней 23 при необходимо- сти регулируется резьбовой втулкой 28, при этом для уменьшения радиально направленных усилий, действующих на толкатель ;25, на Крышки корпуса гидроцилиндра 26 жестко закреплены направляющие 29, рас- положенные в отверстиях кронштейна 27 по скользящей посадке. Перемещение толкателя 25 в нижнее положение производится пружиной 30.

Вертикальное перемещение ползуна 3 при захвате изделий на кронштейнах 31 цепного конвейера 32, а также погружение шделий в шликер производится быстроходным винтом 33 с шестернями 34 от регули- руемого числа оборотов электродвигателя. Привод 35 посредством зубчатого колеса 36, установленного совместно со звездочкой 37 на подшипниковых шариках 38, закрепленных накладками 39 на плите основания 1, производит движение цепного конвейера 32 с его периодическим остановом после поворота на половину окружности. Холостая звездочка, которой производится регулирование натяга цепи конвейера, расположена за сушильной ка- мерой. В механизме захвата изделий установлены ориентиры 39, которые при входе в пазы диска 40, жестко закрепленного на ползуне 3, поворачивают рычаги 41 захвата изделий в положение между кронштейнами 31 при отключении от привода вращения вала 42 электромагнитной муфтой 43, передающего вращение кулачковой шестерней 44 на шестерню 45 и вал 46, расположенный в шестерне на шпонке по скользящей по- садке, а в толкателе мембранного пневмо- цилиндра 47 вал 46 смонтирован на шариках, обеспечивающих его плавное вращение, Шестерня 45 с обоих сторон имеет удлинение в виде втулок, установленных на подшипниках в корпусе механизма 11 и съемной, крышки 48. Рычаги 41 захвата поджаты к нижней кромке конуса 49 пластинчатой пружиной 50 и зажимают изделие при осевом перемещении вала 46 под действием

пружины 51 при сбросе давления в мембранном пневмоцилиндре 47, Ванна 52 разделена перегородками 53 на секции по числу захватов с изделиями и выполнена с возможностью вибраций стенок для предотвращения налипания шликера, а для исключения его осадки:на дне ванны и сохранения постоянной вязкости предусмотрен барбо- таж шликера, для чего перегородки имеют зазор относительно дна ванны.

Предлагаемое устройство работает следующим образом.

После включения устройства в соответствии с программой электронного управления производятся движения изделий в процессе нанесения на их поверхности эмалевого шликера при следующей последовательности работы механизмов устройства.

Через воздушный распределитель создается давление в мембранных пневмоци- линдрах 47 механизмов захвата изделий, пружины 51 сжимаются, а вал 46, перемещаясь вниз, раскрывает рычаги 41 захвата под действием пластинчатых пружин 50. Вращением винта 33 ползун 3 перемещается вниз до положения, показанного на чертеже (фиг,1). Давление в пневмоцилиндрах 47 сбрасывается и под действием пружин 51 рычаги 41 захвата при взаимодействии с конусом 49 зажимают изделия одновременно с некоторым подъемом их с кронштейнов 31 цепного конвейера 32. Создается давление под мембраной гидроцилиндра 26, толкатель 25 перемещается вверх и стержнями 22 и 23 с кронштейном 27, растягивая пружины 20 и 21, поворачивает механизмы 11 захвата с изделиями в положение К, сжимая при этом пружину 30 с фиксированием объема масла под мембраной гидроцилиндра 26 закрытым положением золотника в гидрораспределителе (фиг,1). Повторно включается привод вращения винта 33 с последующим включением привода возвратно-вращательных движений центрального зубчатого колеса 7, механизмы захвата с изделиями ползуном 3 перемещаются вниз в положение М ванны 52 с эмалевым шликером с.переключением вращения винта 33 для перемещения механизмов захвата в положение К. Дополнительным объемом масла, подаваемого под давлением в гидроцилиндр 26, механизмы 11 с изделиями перемещаются в вертикальных плоскостях в положение Н с последующим сливом масла до фиксированного объема в гидроцилиндре, соответствующего положению К, в результате чего под действием пружин 20, 21 и 30 происходит быстрое (резкое) перемещение изделия вниз из положения Н в положение К с последующими повторами

движений - замедленным вверх и быстрым вниз, производя таким образом встряхивание изделий в вертикальной плоскости в сочетании с возвратно-вращательными движениями относительно их осей с изменени- ем частоты вращения при смене его направления по синусоидальной кривой с использованием электродвигателя б с электромагнитным торможением и моментом положения. Планетарный редуктор 5 соот- ветственно снижает частоту возвратно-вра- щательных движений центрального зубчатого колеса 7, передающего эти движения шестернями 8 на валы 9, связанные шарнйрно через промежуточные валы 12 с валами 42 механизма захвата изделий. Шарнирные соединения, выполненные на боковых выступах 14 и 15 втулок 10, 13 и корпуса 11 механизмов захвата изделий, стабилизируют их положения при роботе устройства в вертикальных плоскостях, расположенные под углом друг к другу. После нанесения слоя эмалевого шликера на поверхности изделий в результате описания д&ижений и взаимной их защиты от возмож- ных брызг шликера перегородками 53 ванны 52, давление под мембранной гидроцилиндра 26 сбрасывается, толкатель 25 под действием пружин 30, 20 и 21 перемещается вниз, электромагнитные муфты 43 отключают валы 46 механизма захвата изделий от привода возвратно-вращательных движений, ориентаторы 39, входя в пазы диска 40, поворачивают рычаги 41 захвата в положение между кронштейнами 31 цепного конвейера 32. Создаётся давление над мембранами пневмоцилиндров 47, пружина 51 сжимаются, а валы 46 перемещаясь вниз, под действием пластинчатых пружин 50, раскрывают рычаги41 сустанов- крй изделий на кронштейны 31 цепного конвейера 32. Включается привод вращения винта 33, механизмы 11 захвата изделий перемещаются вверх в исходное положение, а привод 35 поворачивает звездочку 37 на половину окружности, в результате чего цепной конвейер 32 перемещает покрытие шликером изделия в сушильную камеру и подает вновь несколько изделий (на чертеже показано семь изделий, расположенных через 30°) в зону нанесения на их поверхности эмалевого шликера, после чего цикл работы устройства повторяется. При эмалировании изделий с другими геометрическими размерами значительно меняющих их размеры и конфигурацию, рычаги 41 механизма за хвата выполнены быстросъемны- ми и могут быть заменены на другие с переключением блока памяти электронного управления соответственно с уточненными

движениями изделий в процессе нанесения на их поверхности эмалевого шликера.

Таким образом, предложенное устройство для эмалирования изделий позволяет повысить качество и производительность в соответствии с количеством механизмов захватов для одновременного нанесения эмалевого шликера на несколько изделий.

Кроме того, предложенное устройство может быть использовано в различных отраслях промышленности в автоматизированных конвейерных линиях высокой производительности.

Формула изобретения

1. Устройство для эмалирования изделий, содержащее механизмы возвратно-поступательного движения и встряхиваний в вертикальной плоскости, а также механизм захвата изделий с рычагами, отличающееся тем, что, с целью повышения качества и производительности путем расширения диапазона регулирования и синхронизации движений одновременно на нескольких позициях, механизм возвратно- вращательных движений и встряхиваний выполнен в виде центрального зубчатого колеса с приводом, валов с шестернями, закрепленными их осями в пределах половины зубчатого колеса и пересекающимися на его оси под углом относительно горизонтальной плоскости, валы смонтированы во втулках, запрессованных в корпусе привода зубчатого колеса, и шарнйрно связаны с механизмами захватов изделий посредством промежуточных валов с втулками, причем рычаги механизма захватов установлены с возможностью возвратно-вращательных движений и встряхиваний, втулки валов и механизмы захватов выполнены подпружиненными между собой со стержнями для противодействия пружин, при этом стержни шарнйрно соединены в вертикальной плоскости с втулками промежуточных валов и механизмами захватов.

2. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что втулки промежуточных валов и механизмы захватов выполнены с боковыми выступами, шарнирами и упорами, причем упоры установлены с возможностью равномерного ограничения угла поворота в вертикальной плоскости механизмов захвата изделий.

3. Устройство поп.1,отличающее- с я тем, что он снабжен шаговым конвейером, выполненным с кронштейнами, звездочкой и зубчатым колесом, причем шаговый конвейер установлен с возможностью установа после поворота звездочки на угол, соответствующий расположению валов с шестернями.

4. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что оно снабжено ползуном с диском, а механизмы захватов изделий выполнены с ориентаторами, причем диск выполнен с пазами и установлен с возможностью взаимодействия с ориентаторами,

Г-Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционное устройство для эмалирования посуды | 1983 |

|

SU1109474A1 |

| Полуавтомат для эмалирования изделий | 1979 |

|

SU885350A1 |

| Многопозиционное устройство для эмалирования посуды | 1977 |

|

SU742487A1 |

| Установка для эмалирования посуды | 1978 |

|

SU775176A1 |

| Устройство для эмалирования изделий | 1977 |

|

SU737501A1 |

| Полуавтомат для обработки борта эмалируемого изделия | 1989 |

|

SU1708924A1 |

| Эмалировочный автомат | 1961 |

|

SU148319A1 |

| Агрегат для поточного эмалирования труб | 1980 |

|

SU885349A1 |

| Устройство для расстойки тестовых заготовок | 1982 |

|

SU1136782A1 |

| Установка для эмалирования посуды | 1978 |

|

SU775177A1 |

Использование: изобретение относится к области эмалирования, в частности к устройствам для нанесения эмалевого шликера на метал-лическую посуду. Сущность изобретения заключается в том. что возвратно- вращательные движения производятся с изменением скорости по синусоидальной кривой при смене направления вращением зубчатого колеса, соединенного шестернями с механизмами захватов, шарнирно валами с втулками. 3 з.п. ф-лы, 6 ил.

| Машина для покрытия посуды шликером | 1958 |

|

SU120724A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| Установка для эмалирования посуды | 1978 |

|

SU775176A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1990-08-06—Подача