I

Изобретение относится к устройствам для загрузки сырых окатышей на обжиговую конвейерную машину, дви жущуюся решетку или подобные им агрегаты в черной и цветной металлургии.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для загрузки сырых окатьшей на обжиговую машину, содержащее раму с приводными роликами, образующими по длине участки распределения и транспортирования 13.

Недостатком является низкая эффективность грохочения.

Цель изобретения - повьппение эффективности распределения потока окатьппей по ширине машины и эффективности отсева мелочи.

Поставленная цель достигается тем, что в устройстве для загрузки сырых окатышей на обжиговую машину, содержащем раму с приводными рамками.

образующими по длине участки распределения и транспортирования, на участке распределения центры четных роликов размещены со смещением в вертикальной плоскости относительно центров нечетных роликов, равным 1/200 - 1/5D, где D - диаметр ролика.

Причем линии центров четных и нечетных роликов параллельны.

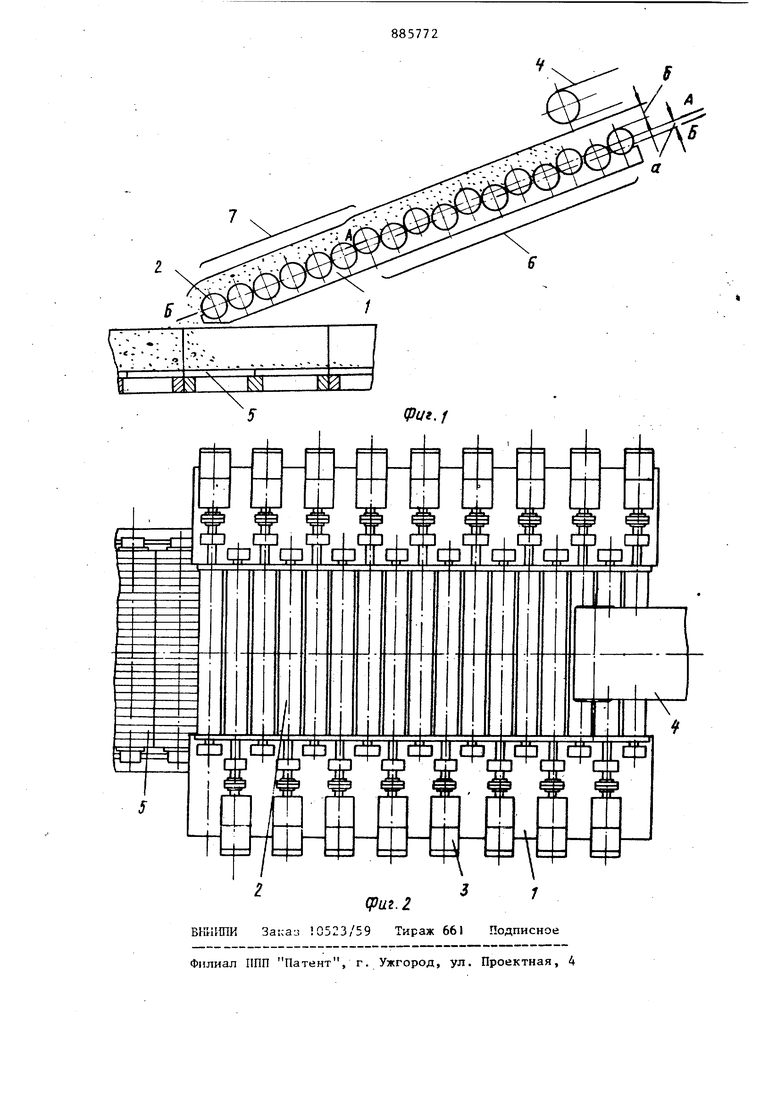

На фиг. 1 изображено предлагаемое

10 устройство, общий вид-, на фис. 2 то же, вид в плане.

Загрузочное устройство состоит из рамы 1, роликов 2, их приводов 3. По транспортеру 4 на роликовое по15лотно устройства подаются сырые окатьш1И, загружаемые на обжиговую машину 5. Роликовое полотно состоит из зоны распределения или активной зоны 6, на которой происходит расXпределение окатышей по ширине и отсев мелочи, а также зоны j-paHCriopтирования 7, предназначенной для доставки распределенного и отгрохо ченного слоя окатышей к месту разгрузки на обжиговую тележку. Ролики 2 в активной зоне установлены на раму так,что их центры попеременно смещены вверх и вниз и располагаются зигзагообразно. Причем для устранения просыпи в месте загрузки целесообразно нечетные ролики, начиная с первого, смещать вверх, а четные - вниз. Смещение достигается простыми конструктивными средствами без потери взаимозаменяемости корпусных деталей: под корпуса подшипников роликов, центры которых смещены вверх, устанавливаются мерные подкладки. Линии АА и ББ, на которых располагаются центры верхних и нижних роликов, представляют собой параллельные прямые, расстояние между которыми а составляет примерно 40% толщины 5 слоя, транспортируемых по устройству окатьшей. При отношении смещения к диаметр ролика менее 1/20D интенсификации перемешивания окатьшей не происходи и процесс грохочения ее отличается от процесса на обычном устройстве. При отношении, превьш ающем 1/50, вп дины между нечетными роликами стано вятся настолько большими, что нарушается непрерывность перемешивания окатышей. Наилучшие результаты полу чаются при отношении смещения к диаметру ролика, равном 1/7,50. В этом случае эффективность грохочения достигает 95-96%, что умень шает содержание мелочи (класс 5-0 на 2-3%. Устройство для загрузки сырых окатьш1ей работает следующим образом Сыруе окатьш1И, подаваемые транспортером, поступают на активную зон устройства. При вращении роликов по ходу движения материала происходит равномерное распределение слоя окатышей по всей ширине устройства от борта до борта. Распределение происходит интенсивнее в перетекающем слое за счет того, что поверхности роликов лежат в разновысоких плоскостях и за счет наклона рамы устройства, происходит перетекание слоя окатьш1ей, и в зазоры между роликами проваливаются мелкие окатыши. Этот процесс грохо-чения (отсева мелочи класса 5 мм происходит эффективнее, когда слой иитенсивно перемешивается, что обеспечивается разновысокой - зигзагообразной установкой центров роликов. Для того, чтобы поток окатышей не разрывался (не было водопадного перетекания потока с ролика на ролик смещение центра одного ролика относительно другого не должно превышать половины толщины слоя окатыщей, движущегося по роликовому полотну. Кроме того, это необходимо для обеспечения движения слоя по полотну, вообще не прибегая к увеличению общего угла наклона рамы с роликами к горизонту. Применение данной конструкции позволяет увеличить эффективность грохочения до 95-96%, что соответственно увеличивает выход годных обожженных окатышей на 2-3%. Годовой экономический эффект от снижения мелочи класса 5 мм в окатьшах на 3-5% составляет на одну обжиговую машину 150000 р. Формула изобретения 1.Устройство для загрузки сырых окатышей на облсиговую машину, содержащее раму с приводными роликами, образукицими по длине участки распределения и транспортирования, о т личающееся тем, что, с целью повышения эффективности распределения потока окатышей по ширине машины и отсева мелочи, на участке распределения центры четных роликов размещены со смещением в вертикальной плоскости относительно центров нечетных роликов, равным 1/20D 1/50, где О - диаметр ролика. 2.Устройство по п.1, о т л и чающееся тем, что линии центров четных и нечетных роликов параллельны . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №596805, кл. F 27 В 21/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовый питатель | 1985 |

|

SU1295185A1 |

| Устройство для загрузки материала на конвейерную машину | 1976 |

|

SU735893A1 |

| Способ производства офлюсованных окатышей из сернистых железорудных концентратов | 1986 |

|

SU1397517A1 |

| Роликовый грохот-укладчик | 1983 |

|

SU1101651A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ сушки окатышей | 1985 |

|

SU1294849A1 |

| Система автоматического контроля порозности слоя сырых окатышей на обжиговой машине | 1986 |

|

SU1315502A1 |

| Классификатор-окомкователь окатышей | 1987 |

|

SU1448188A1 |

| Роликовый грохот (укладчик) для сырых окатышей | 1986 |

|

SU1354015A1 |

| Устройство для загрузки сырых окатышей на колосниковую решетку обжиговых машин | 1978 |

|

SU720274A1 |

Авторы

Даты

1981-11-30—Публикация

1979-12-12—Подача