1

Изобретение oтнocиtcя к области, получения защитных покрытий полимеризацией ненасыщенного мономера непосредственно на металлической подложке.

Получение покрытий полимеризацией мономеров на защищаемой поверхности имеет существенные преимущества перед другими применяющимися методами получения покрытий из полимерных материалов (лаков, суспензий, паст, пленок):исключается стадия синтеза полимеров и приготовления из них пленкообразующего, нет необходимости сушки или .. оплавления, так как процесс получения покрытий является одностадийным; возможно получение беспористых пленок толщиной от Долей микрона до 15-20мкм.

Известен способ нанесения покрытий полимеризацией мономеров на подложке v.

Однако данный способ имеет недостатки. Например, при инициировании реакции полимеризации по радикальному

механизму в воздушной среде реакция резко замедляется вследствие ингибирующего действия кислорода и наличия огромной поверхности контакта полимеризационной системы с воздухом. Значительная летучесть многих мономеров при атмосферном давлении ставит проблему удержания мономера на поверхности металла до начала полимеризации, а также уменьшения его потерь. Кроме того, предъявляются повышенные требования к чистоте полимеризацион- , ной системы, например, необходимо отсутствие влаги. В большинстве случаев требуется сложное и дорогостоящее аппаратурное оформление: система вакуума при фотохимическом инициировании, установка для электронного облучения или создания электрического разряда.

Цель изобретения - упрощение технологии способа и повышение адгезии-.

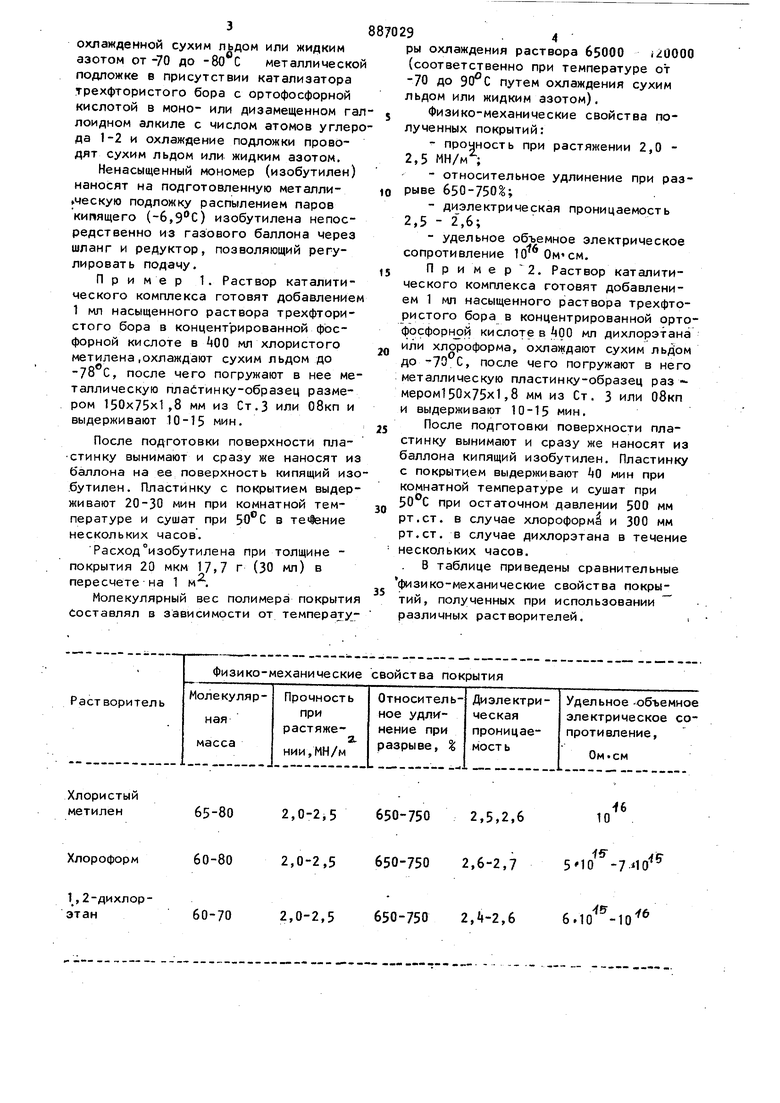

Поставленная цель достигается путем катионной полимеризации ненасыщенно о низкокипящего мономера на охлажденной сухим льдом или жидким азотом от -70 до -80 С металлическо подложке в присутствии катализатора трехфтористого бора с ортофосфорной кислотой в моно- или дизамещенном га лоидном алкиле с числом атомов углер да 1-2 и охлаждение подложки проводят сухим льдом или жидким азотом. Ненасыщенный мономер (изобутилен) наносят на подготовленную металли ческую подложку распылением паров кипящего (-6,9С) изобутилена непосредственно из газового баллона через шланг и редуктор, позволяющий регулировать подачу. Пример 1. Раствор каталитического комплекса готовят добавление 1 мл насыщенного раствора трехфтористого бора в концентрированной фосфорной кислоте в jOO мл хлористого метилена .охлаждают сухим льдом до , после чего погружают в нее ме таллическую плайтинку-образец размером 150x75x1,8 мм из Ст.З или 08кп и выдерживают 10-15 мин. После подготовки поверхности пластинку вынимают и сразу же наносят и баллона на ее поверхность кипящий из бутилен. Пластинку с покрытием выдер живают 20-30 мин при комнатной температуре и сушат при в течение нескольких часов. Расход изобутилена при толщине покрытия 20 мкм 17,7 г (30 мл) в пересчете на 1 м . Молекулярный вес полимера покрыти Составлял в зависимости от температу 9,4 ры охлаждения раствора 65000 i20000 (соответственно при температуре от -70 до 9оС путем охлаждения сухим льдом или жидким азотом). Физико-механические свойства полученных покрытий: -прочность при растяжении 2,0 2.5 МН/м ; -относительное удлинение при разрыве 650-750 ; -диэлектрическая проницаемость 2.5 - 2,6; -удельное объемное электрическое сопротивление 10 Омсм. П р и м е р 2. Раствор каталитического комплекса готовят добавлением 1 мл насыщенного раствора трехфтористого бора в концентрированной ортофосфорн ой кислоте в 00 мл дихлорэтана или хлороформа, охлаждают сухим льдом до -70.С, после чего погружают в него металлическую пластинку-образец раз мером150x75x1,8 мм из Ст. 3 или ОБкп и выдерживают 10-15 мин. После подготовки поверхности пластинку вынимают и сразу же наносят из баллона кипящий изобутилен. Пластинку с покрытием выдерживают kO мин при комнатной температуре и сушат при 50°С при остаточном давлении 500 мм рт.ст. в случае хлороформе и 300 мм рт.ст. в случае дихлорэтана в течение нескольких часов. В таблице приведены сравнительные физико-механические свойства покрытий, полученных при использовании различных растворителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ | 1970 |

|

SU269832A1 |

| Способ получения бутилкаучука | 1972 |

|

SU628823A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1978 |

|

SU778198A1 |

| СПОСОБЫ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СУСПЕНЗИИ | 2004 |

|

RU2371449C2 |

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ ФТОРУГЛЕВОДОРОДОВ | 2004 |

|

RU2355710C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ а-ОКИСЕЙ АЛКАДИЕНОВ | 1967 |

|

SU204592A1 |

| БУТИЛОВЫЙ КАУЧУК С НОВЫМ РАСПРЕДЕЛЕНИЕМ ПОСЛЕДОВАТЕЛЬНОСТЕЙ МОНОМЕРНЫХ ЗВЕНЬЕВ | 2015 |

|

RU2695670C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИНОВЫХ ПОЛИМЕРОВ С ИСПОЛЬЗОВАНИЕМ ТРЕТИЧНОГО ПРОСТОГО ЭФИРА | 2019 |

|

RU2808455C2 |

| ОБРАБОТКА ХРОМОВЫХ КАТАЛИЗАТОРОВ СВЕТОМ И СВЯЗАННЫЕ СИСТЕМЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБЫ ПОЛИМЕРИЗАЦИИ | 2019 |

|

RU2830492C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ, АЗЕОТРОПНЫЕ И АЗЕОТРОПОПОДОБНЫЕ СМЕСИ ДЛЯ РАЗДЕЛЕНИЯ, ЭКСТРАКТИВНАЯ ДИСТИЛЛЯЦИОННАЯ СИСТЕМА ДЛЯ РАЗДЕЛЕНИЯ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ | 2004 |

|

RU2396241C2 |

Хлористый 2.0-2,5 метилен 2.0-2.5 Хлороформ

1,2-дихлор2.0-2.5 650-750 2.,6

60-70 этан

б. 650-7502.5.2,6 650-750 2.6-2.7510 -710

Предложенный способ получения по. лимерных покрытий дает возможность упростить технологию способа и повысить адгезию.

Формула изобретения

Способ получения полимерных покрытий путем катионной полимеризации не, насыщенного низкокипящего мономера на охлажденной от -70 до -8и С металлической подложке в присутствии катализатора трехфтористого бора, о т л и

887029

чающийся тем, что с целью упрощения технологии способа и повышения адгезии, катализатор дополнительно содержит ортофосфорную кислоту в моно- или дизамещенном галлоидиом алкиле с числом атомов углерода 1-2 и охлаждение подложки проводят сухим льдом или жидким азотом.

Источники информации, примятые во внимание при экспертизе

Авторы

Даты

1981-12-07—Публикация

1979-09-26—Подача