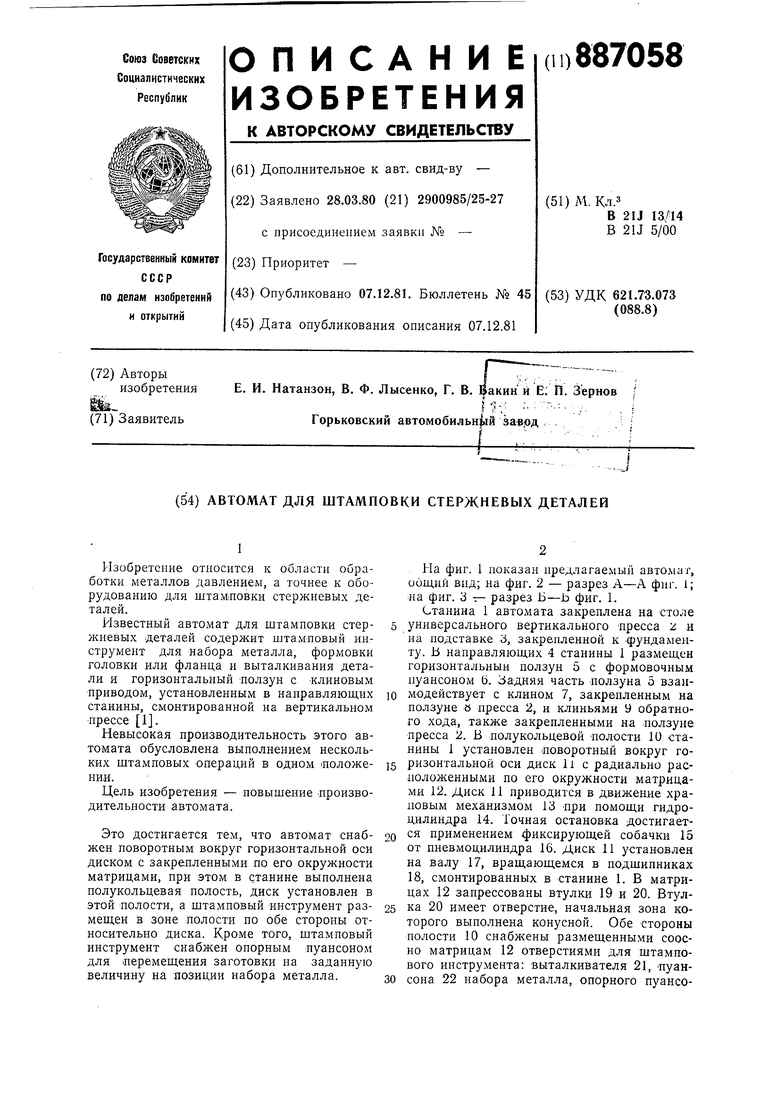

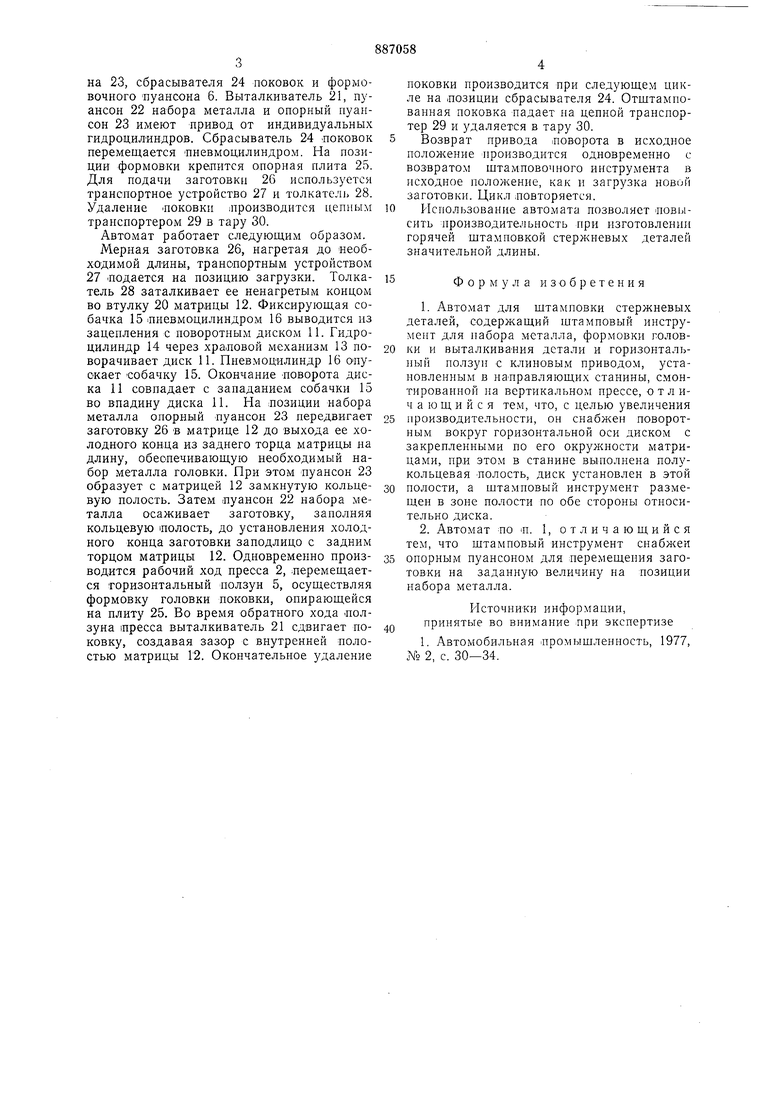

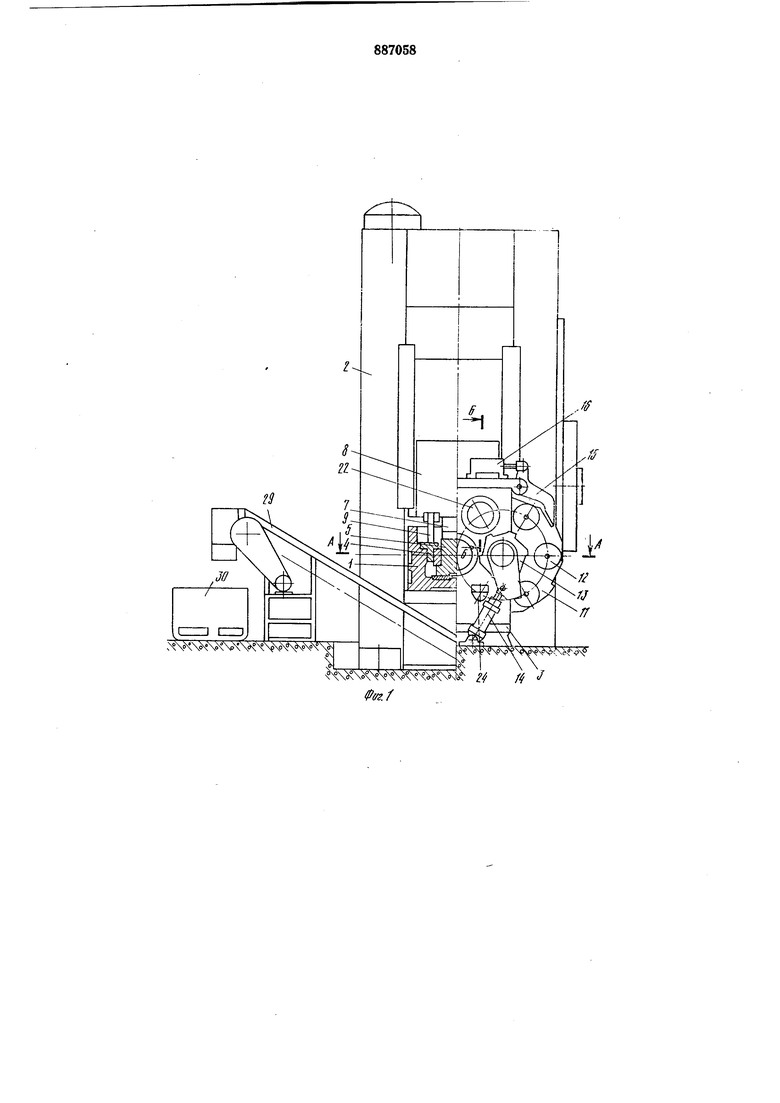

на 23, сбрасывателя 24 поковок и формовочного пуансона 6. Выталкнватель 21, пуансон 22 набора металла и опорный пуансон 23 имеют привод от индивидуальных гидроцилиндров. Сбрасыватель 24 локовок перемещается пневмоцилиндром. На позиции формовки крепится опорная плита 25. Для подачи заготовки 26 используется транспортное устройство 27 и толкатель 28. Удаление 1поковки 1производится цепным транспортером 29 в тару 30. Автомат работает следующим образом. Мерная заготовка 26, нагретая до «еобходимой длины, транспортным устройством 27 додается на позицию загрузки. Толкатель 28 заталкивает ее ненагретым концом во втулку 20 матрицы 12. Фиксирующая собачка 15 лневмоцилиндром 16 выводится из зацепления с поворотным диском 11. Гидроцилиндр 14 через храловой механизм 13 поворачивает диск 11. Пневмоцилиидр 16 опускает собачку 15. Окончание поворота диска 11 совпадает с западанием собачки 15 во впадину диска 11. На позиции набора металла опорный луансон 23 передвигает заготовку 26 в матрице 12 до выхода ее холодного конца из заднего торца матрицы на длину, обеопечивающую необходимый набор металла головки. При этом пуансон 23 образует с матрицей 12 замкнутую кольцевую полость. Затем пуансон 22 набора металла осаживает заготовку, заполняя кольцевую полость, до установления холодного конца заготовки заподлицо с задним торцом матрицы 12. Одновременно производится рабочий ход пресса 2, перемещается горизонтальный иолзун 5, осуществляя формовку головки поковки, опирающейся на плиту 25. Во время обратного хода ползуна пресса выталкиватель 21 сдвигает поковку, создавая зазор с внутренней полостью матрицы Г2. Окончательное удаление поковки производится при следующем цикле на позиции сбрасывателя 24. Отштампованная поковка падает па цепной транспортер 29 и удаляется в тару 30. Возврат привода поворота в исходное положение производится одновременно с возвратом плтамповочного инструмента в исходное положение, как и загрузка новой заготовки. Цикл повторяется. Использование автомата позволяет повысить производительность при изготовлении горячей штамповкой стержиевых деталей значительной длины. Формула изобретения 1.Автомат для штамповки стержневых деталей, содержащий штамповый инструмент для набора металла, формовки головки и выталкивания детали и горизонтальный ползун с клиновым приводом, установленным в направляющих станины, смонтированной на вертикальном прессе, отличающийся тем, что, с целью увеличения производительности, он снабжен поворотным вокруг горизонтальной оси диском с закрепленными по его окружности матрицами, при этом в станине выполнена полукольцевая полость, диск установлен в этой полости, а штамповый инструмент размещен в зоне полости по обе стороны относительно диска. 2.Автомат по п. 1, отличающийся тем, что штамповый инструмент снабжен опорным пуансоном для перемещения заготовки на заданную величину на позиции набора металла. Источники информации, принятые во внимание при экспертизе 1. Автомобильная промышленность, 1977, ДГо 2, с. 30-34.

/ / / 2fe/

//-.У

7

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Автоматическая линия для горячей штамповки поковок | 1983 |

|

SU1140934A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНОВ | 1988 |

|

SU1541873A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Автоматическая линия для безоблойной штамповки поковок длинномерных изделий | 1986 |

|

SU1402402A1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

Авторы

Даты

1981-12-07—Публикация

1980-03-28—Подача