1

Изобретение относится к металлообработке.

Известно устройство для закругления зубьев цилиндрических зубчатых колес пальцевой фрезой, шггиидель изделия которого перемещается относительно фрезы посредством миогозубого (многопрофильного) копира, зубья которого имеют профиль, определяющий профиль закругляемых зубьев изделия и .который расположен на одной оси с зубчатым колесом, сцепляемым с обрабатываемым, причем число зубьев (профилей) копира равно числу зубьев колеса, сцепляемого с обрабатываемым изделием 1.

Недостатком этого устройства является сложность копира, определяемая значительным количеством его зубьев, поскольку число его зубьев равно числу зубьев колеса, сцепляемого с изделием, а число зубьев последнего практически ие может быть меньше двенадцати. Большое количество зубьев копира, кроме того, не позволяет при ограиичеиных габаритах устройства выполнить конец щупа, контактирующего с зубьями копира с опорой качения, что дало бы возможность снизить коэффициент треиия в ларе щуп-копир, повысить износостойкость этой пары и избежать применения гидравлического следящего привода.

Цель изобретения - упрощение конструкции и повыщение ее надежности.

Цель достигается тем, что устройство снабжено передаточным механизмом, ведомый вал которого соединен с зубчатым колесом, сцепляемым с изделием, а ведущий вал - с копиром, передаточное отношение которого равно отнощению числа зубьев упомянутого колеса к числу профилей копира, определяющих форму обработки торца зуба.

Для ограничения диаметров колес, сцепляемых с изделием, передаточный механизм может быть выполнен с изменяющимся передаточным отнощением.

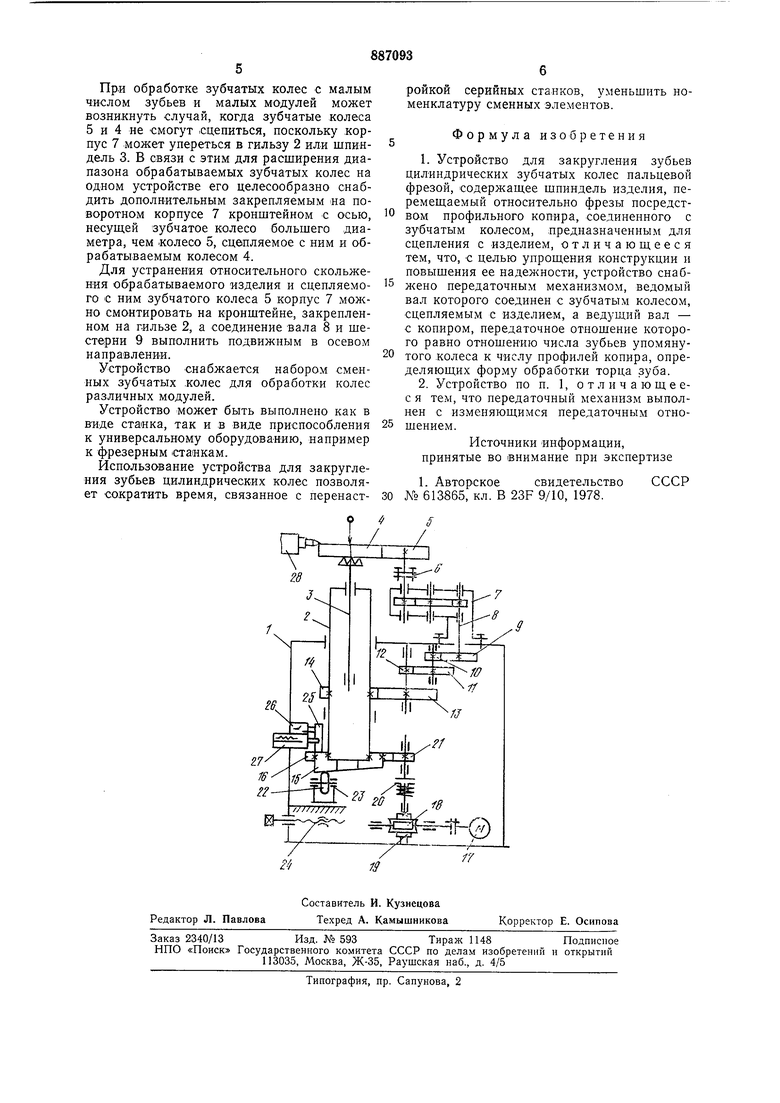

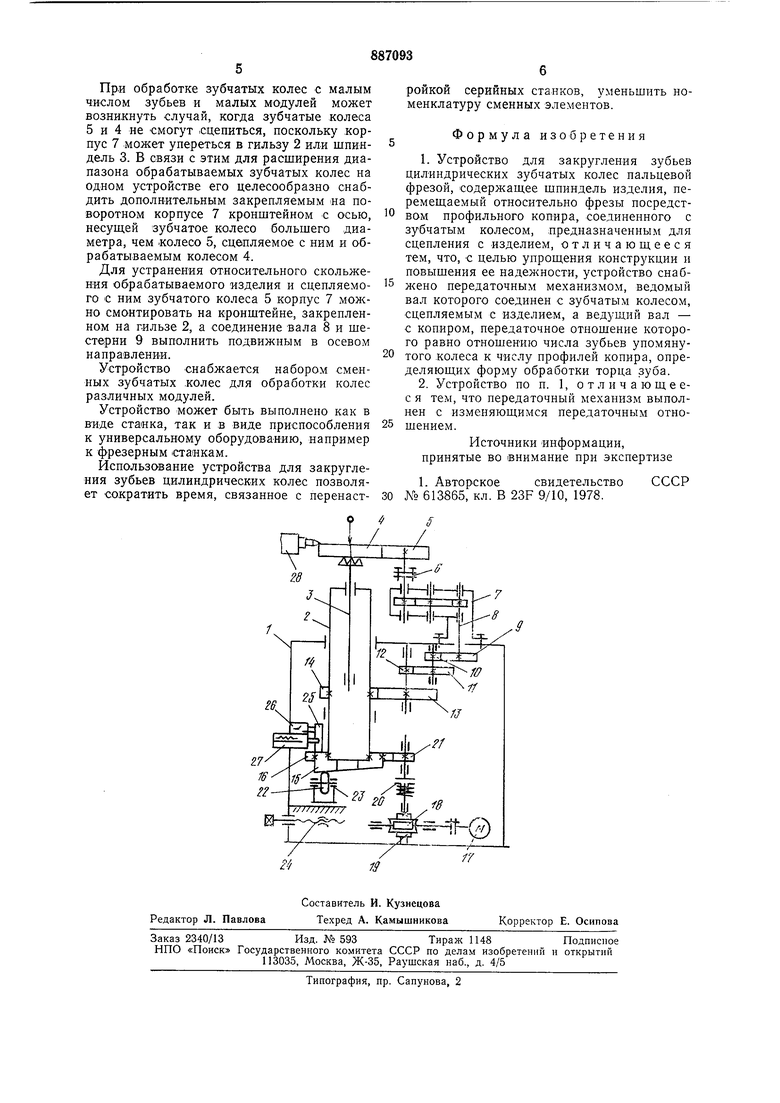

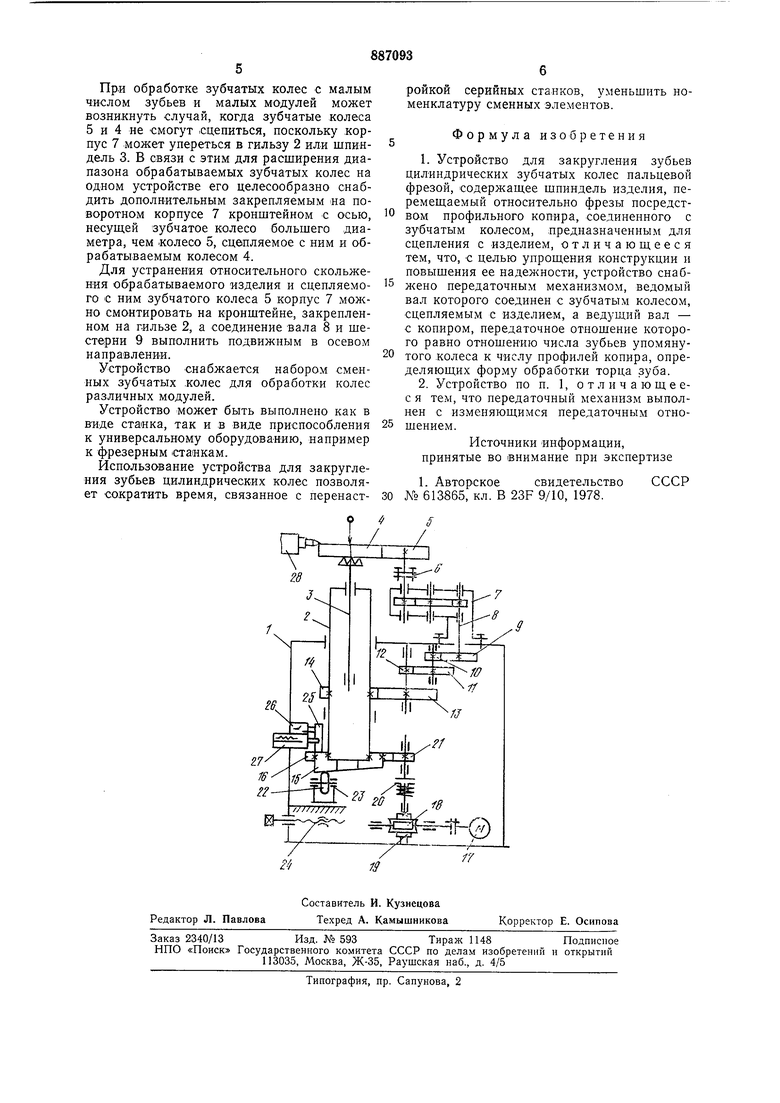

На чертеже изображена кинематическая схема предлагаемого устройства.

Устройство для закругления зубьев содержит корпус 1, в котором может перемещаться гильза 2 с расположенным в ней шпинделем 3, несущим закрепляемое на ием обрабатываемое зубчатое колесо 4, сцепляемое с колесом 5, закрепленным с возможностью поворота на валу 6 поворотного корпуса 7, зал имаемого во время обработки на корпусе I и поворачиваемого при настройке для сцепления колес 4, 5 вокруг оси вала 8, соединенного посредством щестерен 9, 10, И, 12, 13, 14 с гильзой 2. На гильзе 2 кроме шестерни 14 закреплен копир 15 с

зубчатым венцом 16, получающим вращение от двигателя 17 через червячную пару 18- 19, муфту предельного момента 20 и шестерню 21. Копир 15 рабочим профилем опирается на ролик 22, расположенный в стойке 23, которая может перемещаться в радиальном относительно копира направлении посредством винта 24.

На копире 15 расположен неподвижный упор 25, взаимодействующий с конечным выключателем 26 и подвижным ynopoAi 27, установленными в корпусе 1.

Передаточное отношение механизма, включающего щестерни 9, 10, 11, 12, 13, 14 и соединяющего вал 6 и гильзу 2, выбрано равным отношению числа зубьев зубчатого колеса 5, сцепляемого с изделием, к числу профилей копира, определяющих форму обработки одного зуба. Так, если копир 15 будет иметь профиль, определяющий форму обработки только одного зуба, то передаточное отнощение механизма, соединяюи1,его вал 6 и гильзу 2 с копиром 15, будет равно числу зубьев колеса 5, если же копир 15 будет иметь профиль, определяющий форму обработки двух зубьев, то передаточное отнощение указанного выще механизма будет равно половине чисел зубьев колеса 5 и т. д. Обработку производят пальцевой фрезой, закрепленной в шпинделе 28 станка.

Устройство работает следующим образом.

На шпинделе 3 закрепляется заготовка обрабатываемого колеса 4, а на валу 6 - сменное колесо 5, модуль которого равен модулю обрабатываемого зубчатого колеса, а число зубьев равно числу профилей копира 15, определяющих форму обработки одного зуба, умноженному на передаточное отношение механизма, соединяющего вал 6 и копир 15.

Стойка 23 с роликом 22 настраивается на модуль заготовки винтом 24. При этом в зависимости от расстояния от центра вращения копира до точки контакта рабочего профиля .копира с роликом величина хода гильзы 2 при повороте обрабатываемого колеса 4 на один зуб будет раличной. Этим достигается получение требуемой кривой профиля торцовой части зубьев обрабатываемых .колес, а в случае обработки колес одного модуля обеспечивается возможность модификации формы торцовой части зубьев.

После настройки на модуль поворотом корпуса 7 зубчатое колесо 5 вводится в зацепление с обрабатываемым колесом 4, и корпус 7 закрепляется в таком положении на корпусе 1. При этом при сцеплении колес 4 и 5 благодаря наличию упоров 25, 27 и червячной пары 18-19 гильза 2, а следовательно, и копир 15 цри повороте корпуса 7 остаются неподвижными, а вал 6 враш,ается, поскольку сидящая на нем шестерня обкатывается вокруг неподвижной щестерни вала 8.

После сцепления колес 4 и 5 обрабатываемое колесо 4 устанавливается относительно шпинделя 28 станка так, чтобы впадина его зуба расположилась симметрично оси щпинделя. Это достигается вращением колеса 5 с разворотом его на валу 6 и последующим закреплением на этом валу в

неоСходимом положении.

Подачей щпинл.еля 28 производится врезание на глубину фрезерования, после чего включается двигатель 17 и осуществляется

закругление зубьев благодаря согласованному вращению копира 15, колеса 5 и обрабатываемого колеса 4. При зтом в момент включения двигателя 17 подвижный упор 27 отводится своим электромагнитом от

упора 25 копира 15 и освобождает последний. В процессе обработки упор 25 нажимает па конечный выключатель 26, подающий сигналы в счетчик импульсов, настроенный на обработку заданного числа зубьев и отключающий после обработки последнего зуба электромагнит упора 27, который пружиной возвращается в зопу взаимодействия с упором 25. Электродвигатель 17 отключается после взаимодействия упоров 25

и 27. При этом копир 15 останавливается до выключения электродвигателя 17 благодаря наличию муфты предельного момента 20. При необходимости обработки в несколько проходов после отключения двигателя 17 происходит врезание, и цикл повторяется. В случае обработки партии одинаковых колес новая заготовка устанавливается и закрепляется на щпинделе без дополнительной настройки и без отвода поворотного корпуса 7.

При постоянном передаточном отнощепии копиром 15 и сменным зубчатым колесом 5, сцепляемым с обрабатываемым,

например, равном тридцати, а нри числе профилей копира, определяющих форму обработки одного зуба, равном единице, число зубьев сменных зубчатых колес будет равно также тридцати. В этом случае при

обработке колес с модулем от 1 до 6 диаметр делительной окружности колеса 5 будет колебаться от 30 до 180. Для ограничения диаметров сменных зубчатых колес передаточный механизм, соединяющий колесо, сцепляемое с изделием, и копир, может быть выполнен с изменяемым передаточным отнощением. Так, если в приведенном выше примере передаточный механизм будет иметь два передаточных отношения,

например пятнадцать и тридцать, то при обработке колес модуля 6 можно применить сменное колесо, сцепляемое с изделием с числом зубьев пятнадцать, тем самым уменьшить делительный диаметр ио-следнего до 90 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2024365C1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Устройство к токарно-винторезному станку для обработки винтов с переменным шагом | 1976 |

|

SU663488A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЯ ДИСКОВЫХ КУЛАЧКОВ ТОКАРНО-РЕВОЛЬВЕРНЫХ АВТОМАТОВ | 1969 |

|

SU247003A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| Токарный автомат | 1976 |

|

SU715244A1 |

Авторы

Даты

1981-12-07—Публикация

1980-02-12—Подача