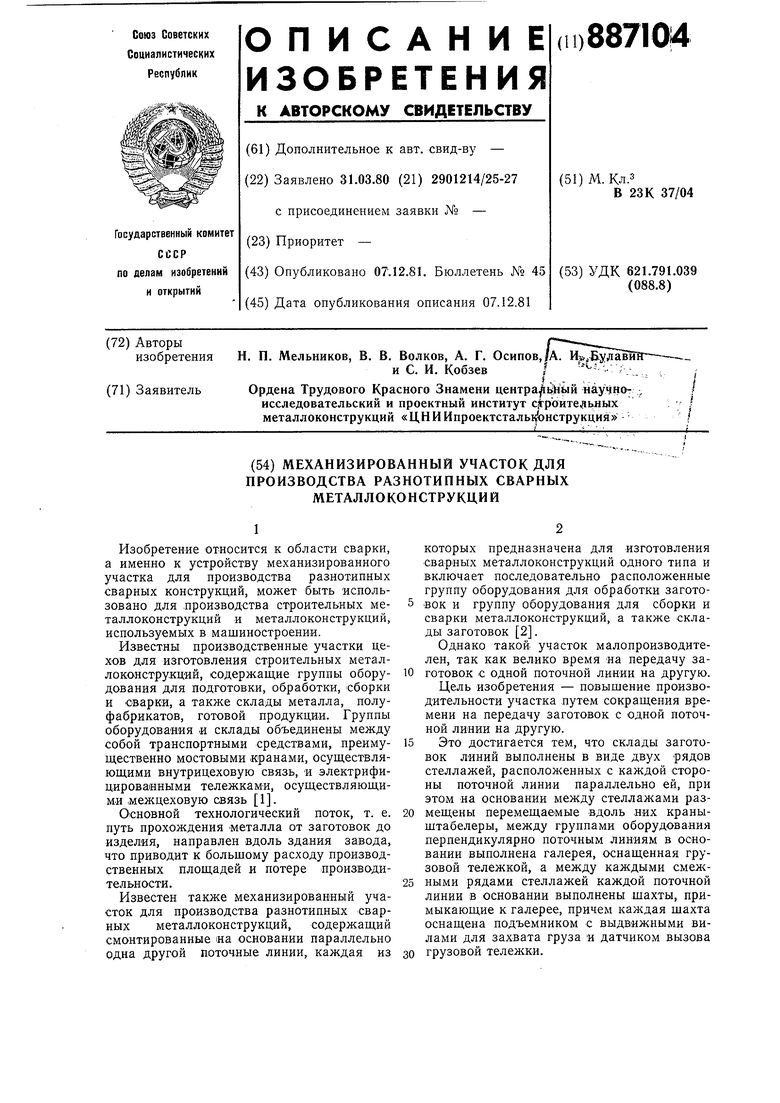

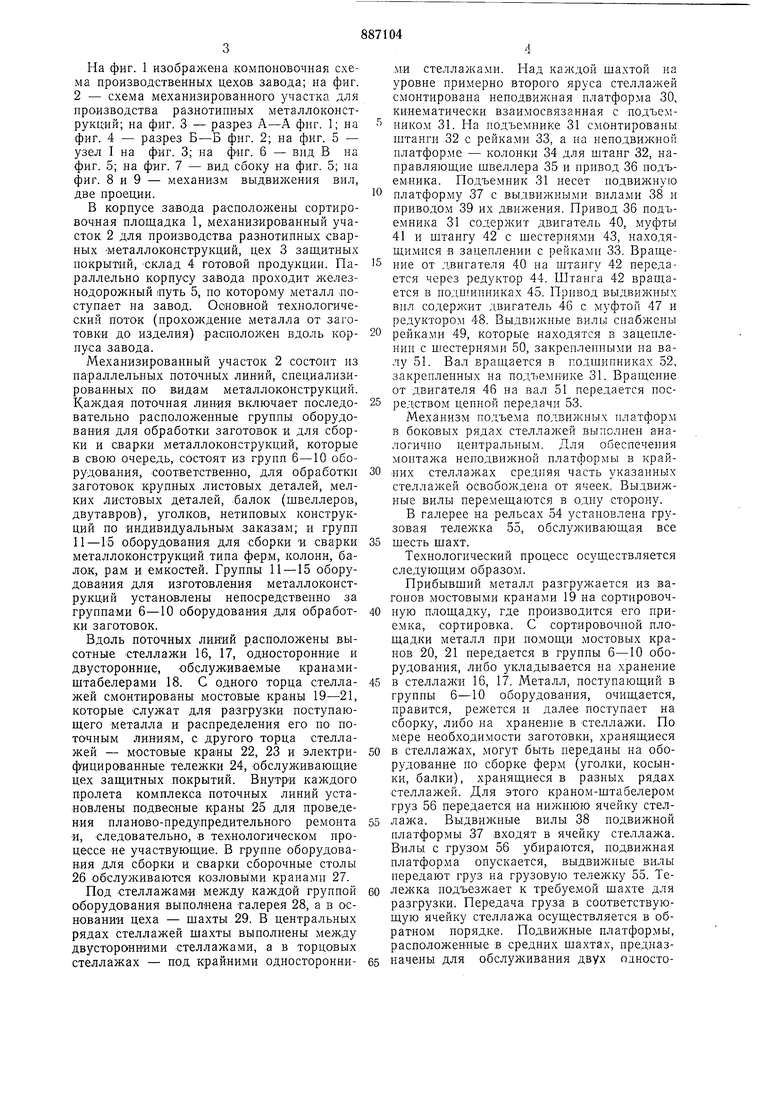

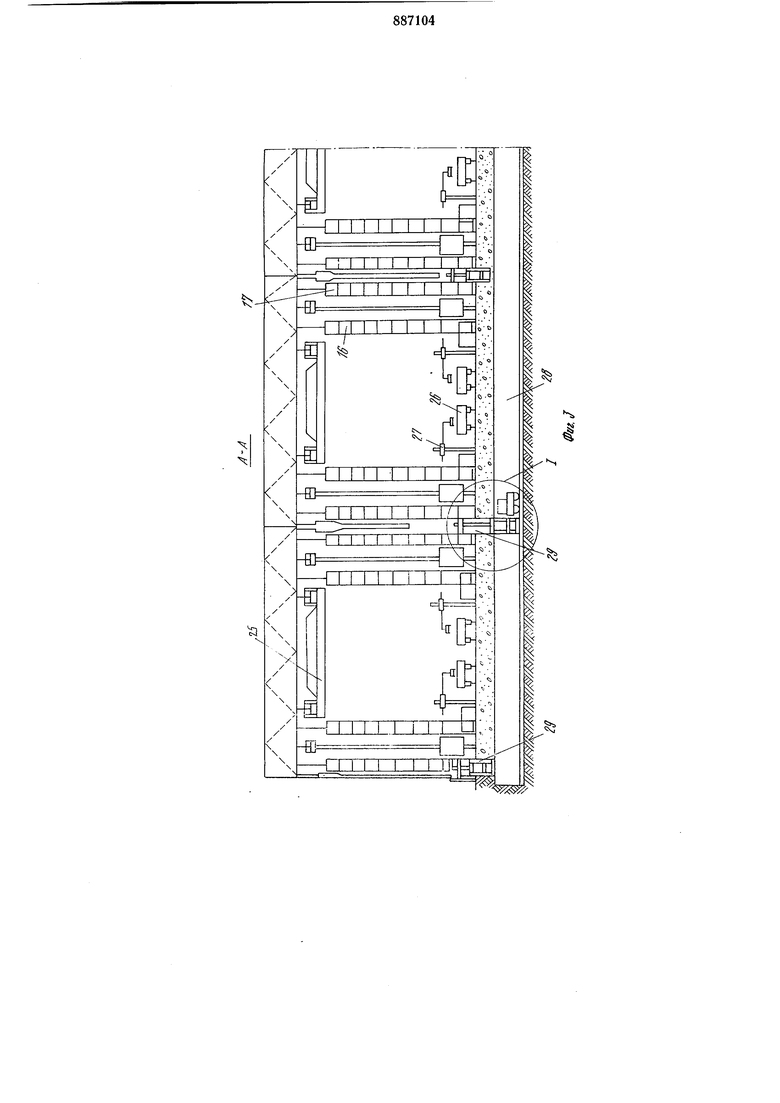

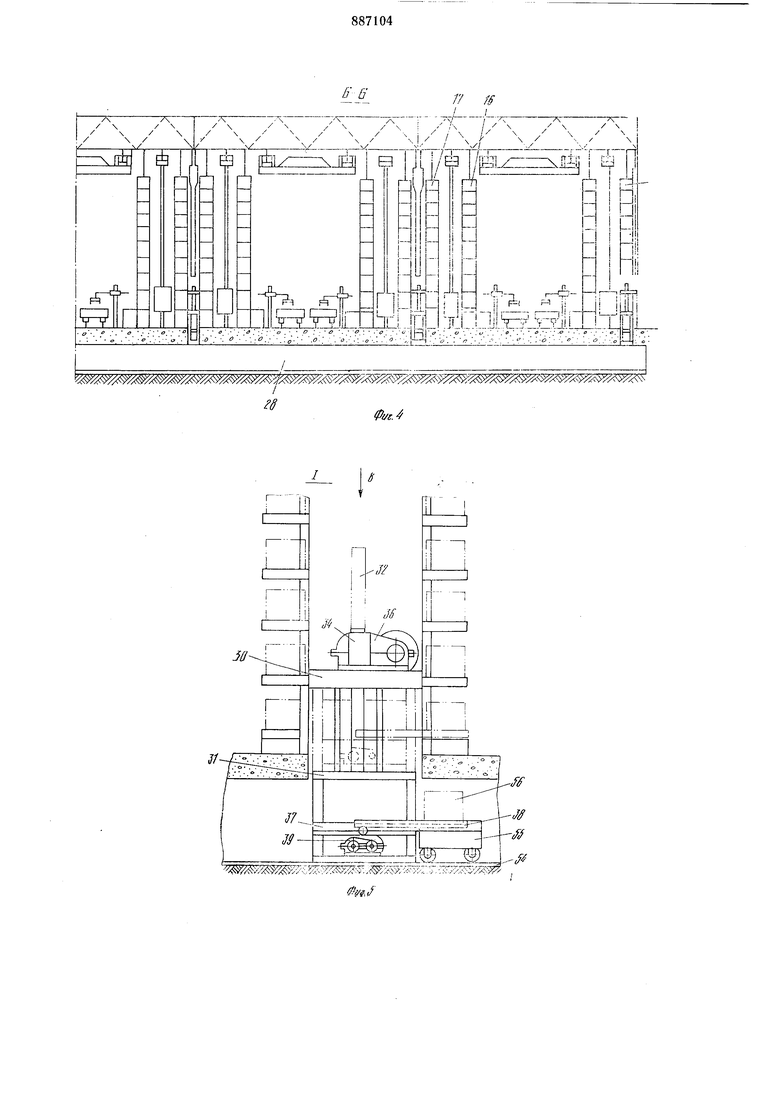

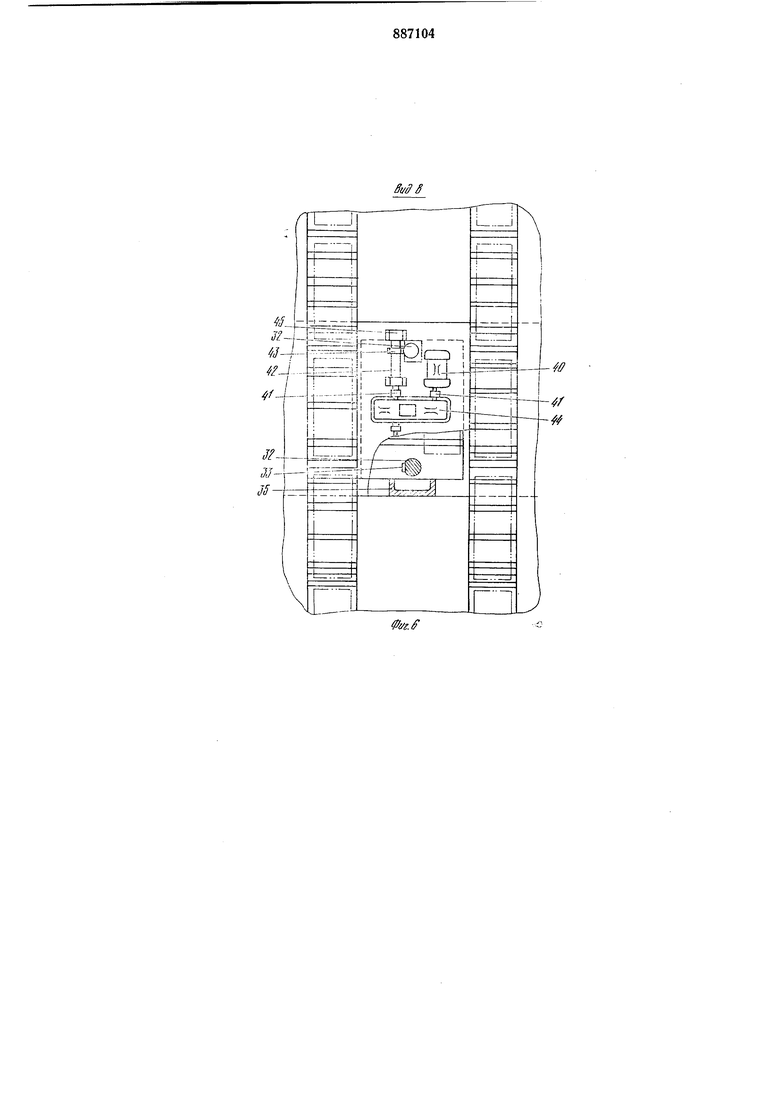

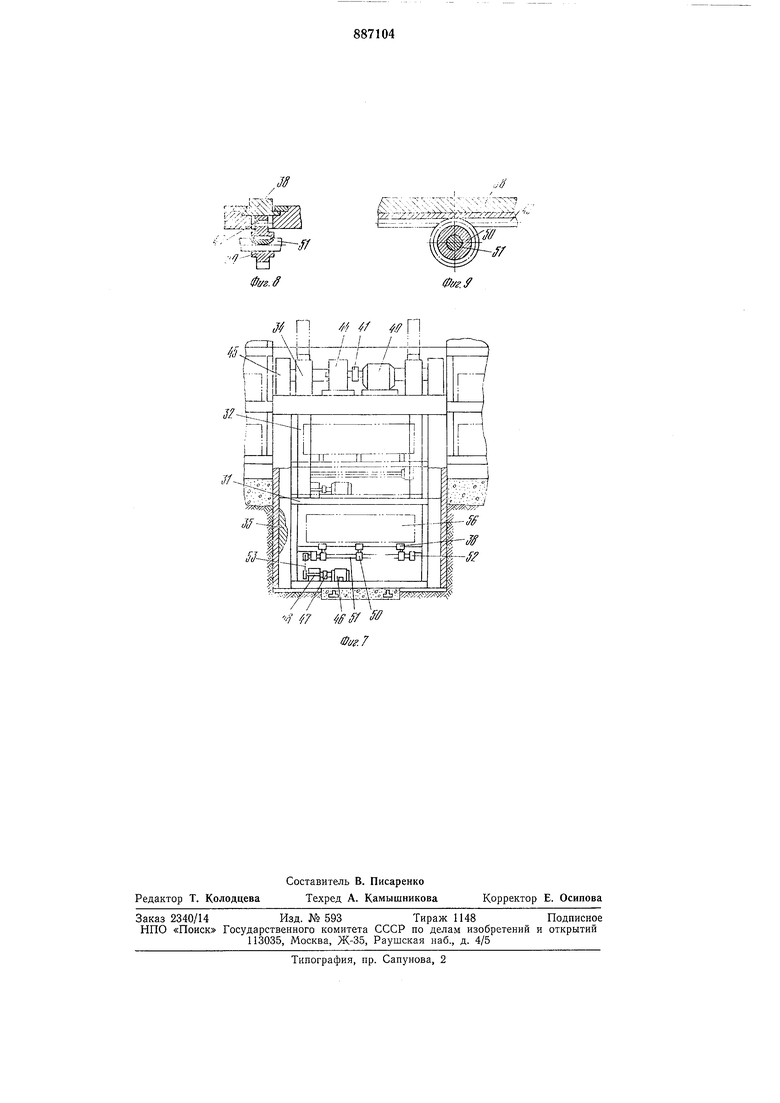

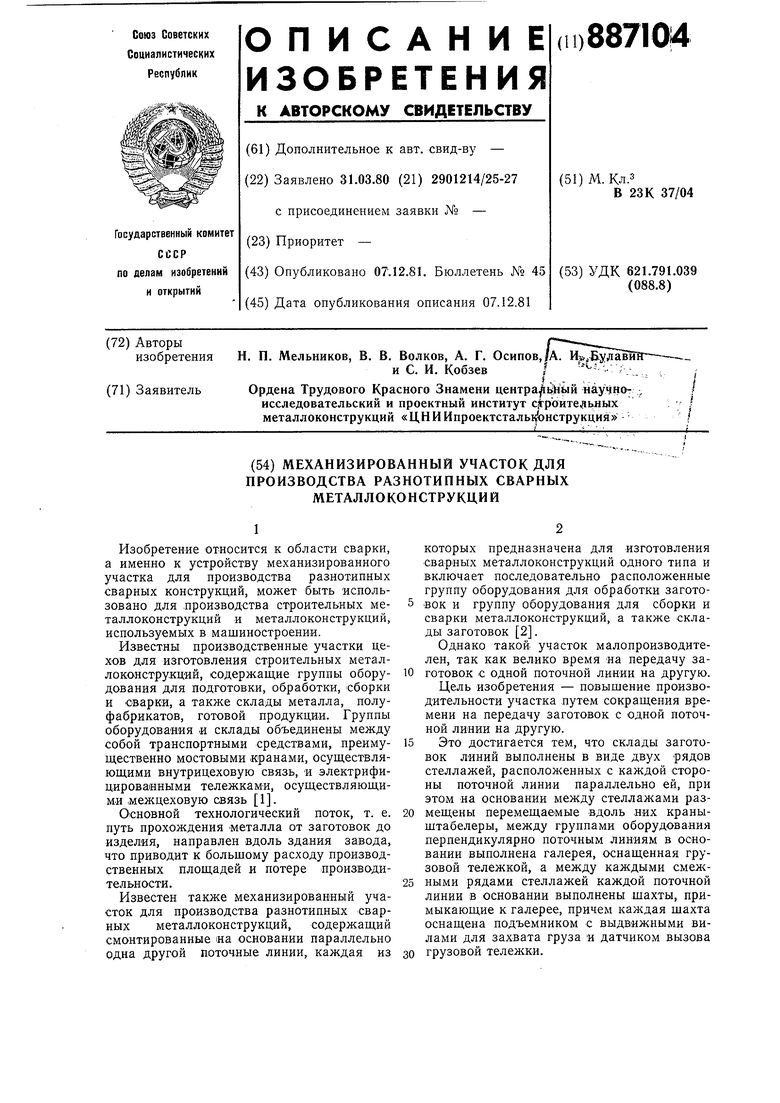

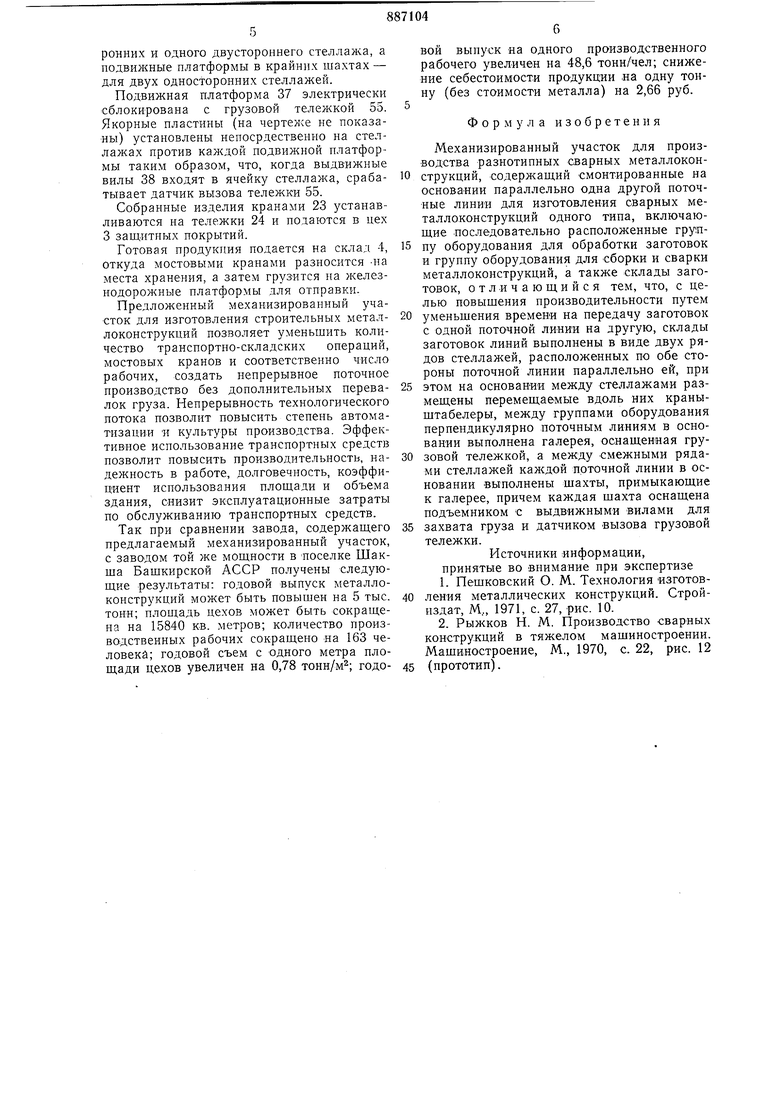

На фиг. 1 изобрал ена компоновочная схема нроизводственных цехов завода; на фиг. 2 - схема механизированного участка для производства разнотипных металлоконструкций; на фиг. 3 - разрез А-А фиг. 1; на фиг. 4 - разрез фиг. 2; на фиг. 5 - узел I на фиг. 3; на фиг. 6 - вид В на фиг. 5; на фиг. 7 - вид сбоку на фиг. 5; lia фиг. 8 и 9 - механизм выдвижения вил, две проеции.

В корпусе завода расположены сортировочная площадка 1, механизированный участок 2 для производства разнотипных сварных Металлоконструкций, цех 3 защитных покрытий, Склад 4 готовой продукции. Параллельно корпусу завода проходит железнодорожный путь 5, по которому металл .поступает на завод. Основной технологический поток (прохождение металла от заготовки до изделия) расположен вдоль корпуса завода.

Механизированный участок 2 состоит из параллельных поточных линий, специализированных по видам металлоконструкций. Каждая поточная линия включает последовательно расположенные группы оборудования для обработки заготовок и для сборки и сварки металлокоиструкций, которые в свою очередь, состоят из групп 6-10 оборудования, соответственно, для обработки заготовок крупных листовых деталей, мелких листовых деталей, .балок (щвеллеров, двутавров), уголков, нетиповых конструкций по индивидуальньш заказам; и групп 11-15 оборудования для сборки и сварки металлоконструкций типа ферм, колонн, балок, рам и емкостей. Группы 11-15 оборудования для изготовления металлоконструкций установлены непосредственно за группами 6-10 оборудования для обработки заготовок.

Вдоль поточных линий расположены высотные стеллажи 16, 17, односторонние и двусторонние, обслуживаемые кранамиштабелерами 18. С одного торца стеллажей смонтированы мостовые краны , которые служат для разгрузки поступающего металла и распределения его по поточным линиям, с другого торца стеллажей - мостовые краны 22, 23 и электрифицированные тележки 24, обслуживающие цех защитных покрытий. Внутри каждого пролета комплекса поточных линий установлены подвесные краны 25 для проведения планово-предупредительного ремонта и, следовательно, в технологическом процессе не участвующие. В группе оборудования для сборки и сварки сборочные столы 26 обслулсиваются козловыми кранами 27.

Под стеллажами между каждой группой оборудования выполнена -галерея 28, а в основании цеха - щахты 29. В центральных рядах стеллажей щахты выполнены между двусторонними стеллажами, а в торцовых стеллажах - под крайними односторонними стеллал ами. Над шахтой на уровне примерно второго яруса стеллал ей смонтирована неподвилмая платформа 30, кинематически взаимосвязанная с подъемпиком 31. На подъемнике 31 смонтированы штанги 32 с рейками 33, а па неподвижной платформе - колонки 34 для штапг 32, направляющие швеллера 35 и привод 36 подъемника. Подъемник 31 несет подвил ную платформу 37 с выдвил ными вилами ЗЗ и приводом 39 их движения. Привод 36 подъемника 31 содерл ит двигатель 40, муфты 41 и штангу 42 с шестернями 43, находящимися в зацеплении с рейками 33. Вращепие от ;1вигателя 40 па штангу 42 передается через редуктор 44. Штанга 42 вращается в подпшпниках 45. Привод выдвил-спых вил содерлшт двигатель 46 с муфтой 47 и редуктором 48. Выдвил пые вилы снабжены

рейками 49, которые находятся в зацеплении с шестернями 50, закрепленными на валу 51. Вал вращается в подшипниках 52, закрепленных на подъемнике 31. Вращение от двигателя 46 па вал 51 передается посредством цеппой передачи 53.

Механизм подъема подвил пых платформ в боковых рядах стеллал ей выполнен аналогично центральным. Для обеспечения монтажа неподвил пой платформы в крайних стеллал ах средняя часть указанных стеллал ей освобол дена от ячеек. Выдвижные вилы перемещаются в одну сторону.

В галерее па рельсах 54 установлена грузовая тележка 55, обслулшвающая все

шесть щахт.

Технологический процесс осуществляется следующим образом.

Прибывший металл разгрул ается из вагопов мостовыми кранами 19 на сортировочпую площадку, где производится его приемка, сортировка. С сортировочной площадки металл при помощи мостовых кранов 20, 21 передается в группы 6-10 оборудования, либо укладывается на хранение

в стеллалш 16, 17. Металл, поступающий в группы 6-10 оборудования, очищается, правится, и далее поступает на сборку, либо па храненпе в стеллажи. По мере необходимости заготовки, хранящиеся

в стеллал ах, могут быть переданы на оборудование по сборке ферм (уголки, косынки, балки), хранящиеся в разных рядах стеллал ей. Для этого краном-штабелером груз 56 передается на ячейку стеллал а. Выдвилсные вилы 38 подвижной платформы 37 входят в ячейку стеллажа. Вилы с грузом 56 убираются, подвижная платформа опускается, выдвижные вилы передают груз па грузовую тележку 55. Телел ка подъезл ает к требуемой шахте для разгрузки. Передача груза в соответствующую ячейку стеллажа осуществляется в обратном порядке. Подвижные платформы, расположенные в средпих шахтах, предназначены для обслул ивания двух OIHOCTOронних и одного двустороннего стеллажа, а подвижные платформы в крайних шахтах - для двух односторонних стеллажей.

Подвижная платформа 37 электрически сблокирована с грузовой тележкой 55. Якорные пластины (на чертеже не показаны) установлены непосрдественно на стеллажах против каждой подвижной платформы таким образом, что, когда выдвижные вилы 38 входят в ячейку стеллажа, срабатывает датчик вызова тележки 55.

Собранные изделия кранами 23 устанавливаются на тележки 24 и подаются в цех 3 зан1,.итных покрытий.

Готовая продукция подается на склад 4, откуда мостовыми кранами разносится -на места хранения, а затем грузится на железнодорол ные платформы для отправки.

Предложенный механизированный участок для изготовления строительных металлоконструкций позволяет уменьшить количество транспортно-складских операций, мостовых кранов и соответственно число рабочих, создать непрерывное поточное производство без дополнительных перевалок груза. Непрерывность технологического потока позволит повысить степень автоматизации И культуры производства. Эффективное использование транспортных средств позволит повысить производительность, надежность в работе, долговечность, коэффициент использования площади и объема здания, снизит экснлуатационные затраты по обслуживанию транспортных средств.

Так при сравнении завода, содержащего предлагаемый механизированный участок, с заводом той же мощности в поселке Шакша Башкирской АССР получены следующие результаты: годовой выпуск металлоконструкций может быть повышен на 5 тыс. тонн; площадь цехов может быть сокращена на 15840 кв. метров; количество производственных рабочих сокращено на 163 человека; годовой съем с одного метра площади цехов увеличен на 0,78 тонн/м ; годовой выпуск на одного производственного рабочего увеличен на 48,6 тонн/чел; снижение себестоимости продукции на одну тонну (без стоимости металла) на 2,66 руб.

Формула изобретения

Механизированный участок для производства разнотипных сварных металлоконструкций, содерл ащий смонтированные на основании параллельно одна другой поточные линии для изготовления сварных металлоконструкций одного типа, включающие последовательно расположенные груяпу оборудования для обработки заготовок и группу оборудования для сборки и сварки металлоконструкций, а также склады заготовок, отличающийся тем, что, с целью повыщения производительности путем

уменьшения времени на передачу заготовок с одной поточной линии на другую, склады заготовок линий выполнены в виде двух рядов стеллажей, расположенных по обе стороны поточной линии параллельно ей, при

этом на основании между стеллажами размещены перемещаемые вдоль них краныщтабелеры, между группами оборудования перпендикулярно поточным линиям в основании выполнена галерея, оснащенная грузовой тележкой, а между смежными рядами стеллажей каждой поточной линии в основании выполнены шахты, примыкающие к галерее, причем каждая щахта оснащена подъемником с выдвижными вилами для

захвата груза и датчиком вызова грузовой тележки.

Источники информации, принятые во внимание при экспертизе

1.Пещковский О. М. Технология изготовления металлических конструкций. Стройнздат, М,, 1971, с. 27, рис. 10.

2.Рыжков Н. М. Производство сварных конструкций в тяжелом машиностроении. Машиностроение, М., 1970, с. 22, рис. 12

(прототип). // // / / - / 1+ / -t +| Н

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разгрузки и загрузки стеллажей склада штучными грузами | 1974 |

|

SU547378A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Устройство для загрузки и разгрузки стеллажей склада штучными грузами | 1974 |

|

SU685569A1 |

| Устройство для разгрузки и загрузки стеллажей склада штучными грузами | 1974 |

|

SU547379A1 |

| Устройство для разгрузки и загрузки стеллажей штучными грузами | 1974 |

|

SU547377A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Устройство для загрузки и разгрузки стеллажей | 1981 |

|

SU977335A1 |

| ВЫСОТНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 1997 |

|

RU2120011C1 |

| Поточная линия для изготовления металлоконструкций | 1980 |

|

SU961911A1 |

| Устройство для загрузки и разгрузки стеллажейСКлАдА | 1979 |

|

SU839883A1 |

ШЩЩЖЖЩ

гз

г

ф1/1.

:.ll

A.v, ;--r : E: :ii;:i:2z fei: fe2i22i25 t3 ;...i::.

r/

-// (

-7 ,V 4ffff fff

/Dve.T

Авторы

Даты

1981-12-07—Публикация

1980-03-31—Подача