1

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, касается устройства для управления цикличной электрохимической обработки.

По основному авт. св. № 724307 известно устройство для управления цикличной электрохимической обработкой, в котором электрод-инструмент (ЭЙ) жестко связан, например, через пиноль станка, толкатель и измерительный стержень электроконтактного датчика с одним из контактов последнего, а другой контакт датчика связан с обрабатываемой деталью, например, через стол станка, линейку и пластину с закрепленным на ней корпусом электроконтактного датчика, при этом сам электрод-инструмент получает рабочую подачу от гидропривода со следящим золотником.

Недостатком известного устройства является то, что при использовании гидропривода подачи ЭЙ во время проведения электрохимической обработки в непрерывном режиме ЭЙ движется неравномерно, так как известные гидроприводы имеют сравнительно большой дрейф. Кроме того, за счет колебаний давления электролита и образующегося водорода в межэлектродном промежутке, а также за счет электромагнитных сил (сил Лоренца), воздействующих на электроды, ЭЙ перемещается неравномерно. Неравномерность перемещения ЭЙ снижает точность электрохимической обработки в непрерывном режиме и увеличивает вероятность короткого замыкания электродов.

Целью изобретения является повышение точности электрохимической обработки в непрерывном режиме и уменьшение вероятности короткого замыкания электродов.

Это достигается тем, что в устройство для управления цикличной электрохимической ооработкой введен механизм перемещения электроконтактного датчика в направлении рабочей подачи.

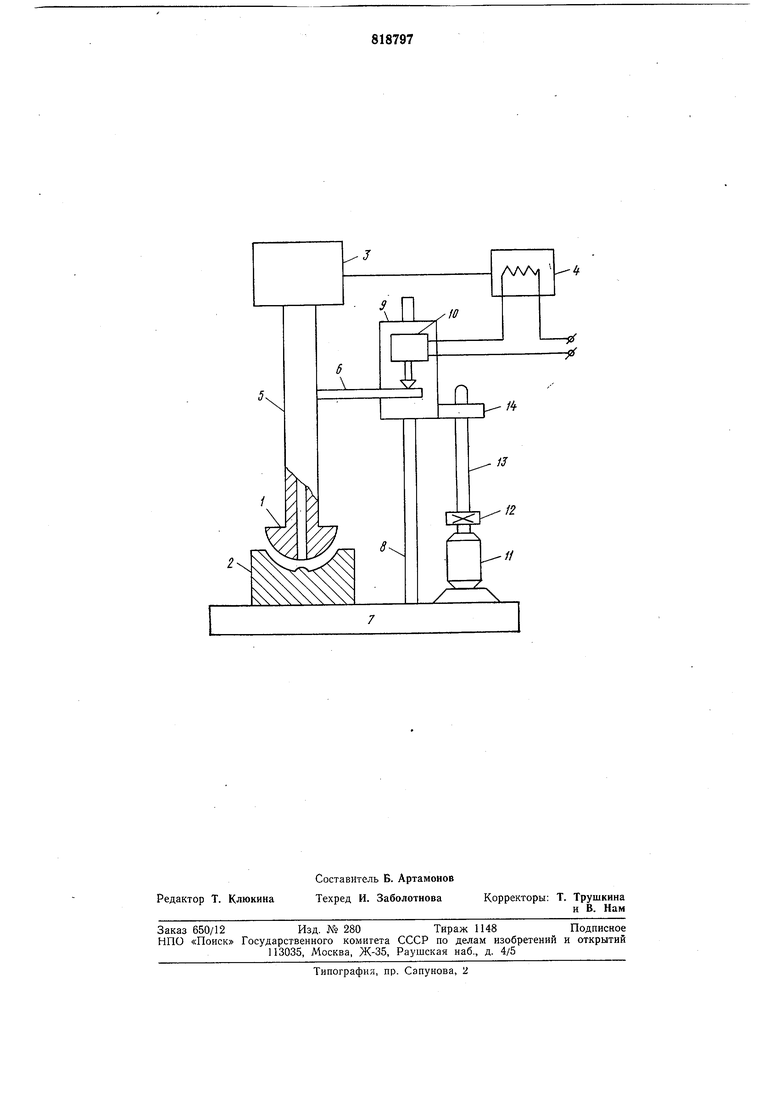

На чертеже изображено устройство для управления цикличной электрохимической обработки.

Привод подачи ЭЙ 1, обрабатывающего деталь 2, состоит из гидроцилиндра 3 со следящим золотником 4. К. пиноли 5 прикреплен толкатель 6, перемещающийся со штоком гидродилиндра. К столу 7 станка жестко прикреплена линейка 8, по которой может перемещаться пластина 9. На пластине закреплен электроконтактный датчик (ЭКД) 10, на измерительный стержень которого воздействует толкатель 6.

На чертеже показано также устройство, позволяющее перемещать пластину 9 относительно стола станка 7. Это устройство состоит из маломощного электродвигателя И, закрепленного на столе 7, редуктора 12, винта 13 и гайки 14, закрепленной на пластине 9.

При движении ЭЙ (и следовательно, толкателя) вниз контакты ЭКД размыкаются, а при движении вверх контакты замыкаются. Постоянное напряжение V подается через контакты ЭКД на катушку следящего золотника 4. При прохождении тока через катушку следящего золотника щток гидроцилиндра (и соответственно, ЭЙ) перемещается вниз, при отсутствии тока - вверх.

При неработающем двигателе 11 пластина 9 и, соответственно, неподвижный контакт ЭКД 10 неподвижны. При замыкании контактов ЭКД на катушку следящего золотника 4 поступает напряжение, приводящее к перемещению ЭЙ вниз. Это перемещение приводит к размыканию контактов ЭКД (через пиноль 5, толкатель 6 и измерительный стержень ЭКД Ю). Размыкание контактов обеспечивает катушку следящего золотника, что приводит к перемещению ЭЙ вверх до тех пор, пока контакты ЭКД вновь не замкнутся. Таким образом, при неподвижной пластине 9 ЭЙ соверщает колебания с незначительной амплитудой (1 - 2 мкм), т. е. ЭЙ 1 практически неподвижен относительно обрабатываемой детали 2.

При подаче ЭЙ включается электродвигатель 11, который через редуктор 12, винт 13 и гайку 14 перемещает пластину 9 впиз.

При этом неподвижный контакт ЭКД Ю также перемещается вниз. Контакты ЭКД 10 замыкаются, подается напряжение на катушку золотника 4, и ЭЙ 1 перемещается вниз в соответствии со скоростью перемещения пластины 9.

Изменение направления вращения вала электродвигателя приводит к перемещению пластины 9 вверх, контакты ЭКД 10 размыкаются, и ЭЙ перемещается вверх в соответствии со скоростью перемещения пластины 9.

Любые перемещения ЭЙ 1 относительно детали 2, невызванные перемещением пластины 9 (дрейф гидропривода, деформация

станины станка и т. д.), не изменяют величину межэлектродного зазора, так как перемещение ЭЙ относительно детали повлечет за собой изменение положения контактов ЭКД, что приведет к возврату ЭЙ

в положение, соответствующее положению пластины 9 относительно стола 7. Таким образом осуществляется обратная связь между величиной межэлектродного зазора и положением контактов ЭКД 10. При необходимости проведения процесса в импульсно-цикличном режиме гайка 14 отсоединяется от пластины 9.

Предложенное устройство позволяет осуществлять равномерную подачу ЭЙ, несмотря на дрейф гидроприводов и возникновение переменных давлений в межэлектродном промежутке, что повыщает точность электрохимической обработки в непрерывном режиме и уменьшает вероятность коротких замыканий электродов.

Формула изобретения

Устройство для управления цикличной электрохимической обработкой по авт. св.

№ 724307, отличающееся тем, что, с целью повышения точности обработки в непрерывном режиме и уменьшения вероятности коротких замыканий, в устройство введен механизм перемещения электроконтактного датчика в направлении рабочей подачи.

1П

/4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления цикличной электрохимической обработкой | 1976 |

|

SU724307A2 |

| Устройство для управления цикличной электрохимической обработкой | 1975 |

|

SU656790A1 |

| Устройство для регулирования межэлектродного зазора | 1980 |

|

SU973281A1 |

| Устройство для регулирования межэлектродного зазора при размерной электрохимической обработке | 1979 |

|

SU887108A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Устройство для регулирования межэлектродного зазора | 1976 |

|

SU715273A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

| Гидросистема зубообрабатывающегоСТАНКА | 1978 |

|

SU802660A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

13

Авторы

Даты

1981-04-07—Публикация

1977-11-11—Подача