1

Изобретение относится к автоматизации технологических процессов и может найти применение при автоматизации загрузки станков и автоматических линий.

Известны транспортные устройства, содержащие транспортер и механизм шагового перемещения, имеющий приводной кулачок, взаимодействующий с качающимся рычагом подачи 1.

Это устройство пригодно лишь для подачи изделий с постоянным шагом, кроме того оно имеет сложную конструкцию.

Целью изобретения является расширение функциональных возможностей устройства путем получения переменного шага подачи транспортера.

Это достигается тем, что устройство снабжено исполнительным механизмом, выполненным в виде трехпозиционной головки, установленной с возможностью поворота и возвратно-поступательного перемещения вдоль своей оси и содержащей радиально расположенные вдоль образующей головки сменные упоры переменной длины, при этом качающийся рычаг подачи установлен с возможностью контактирования с указанными упорами и подпружинен относительно последних.

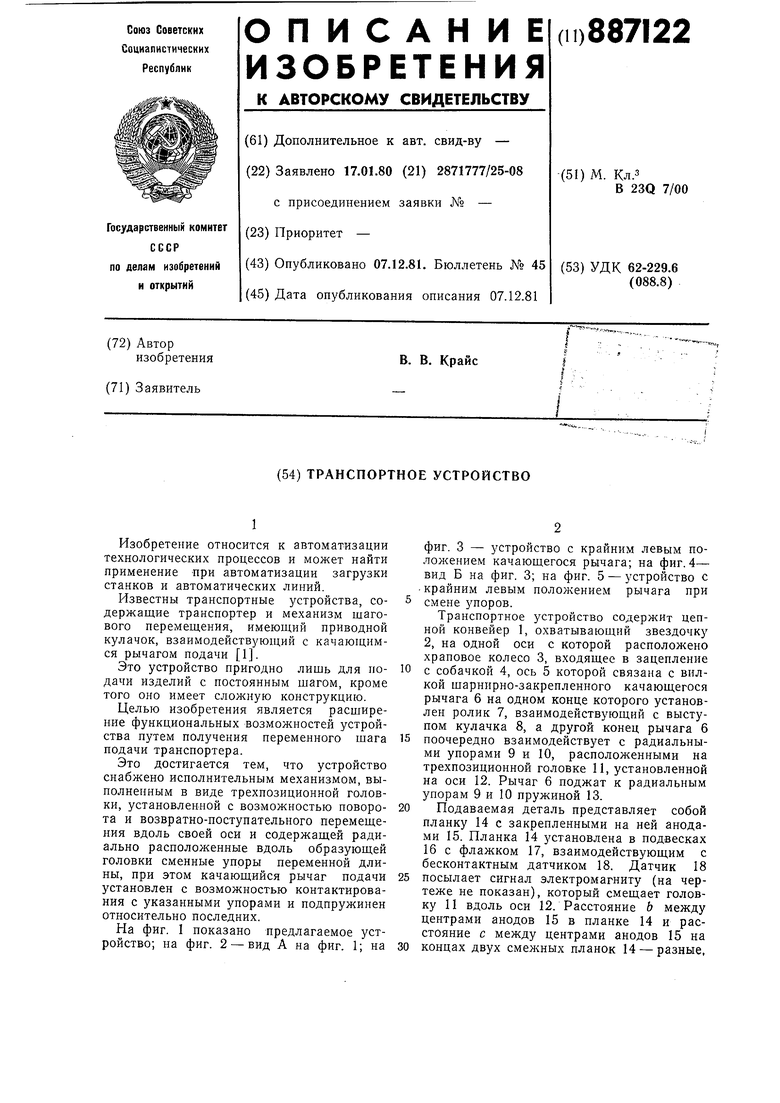

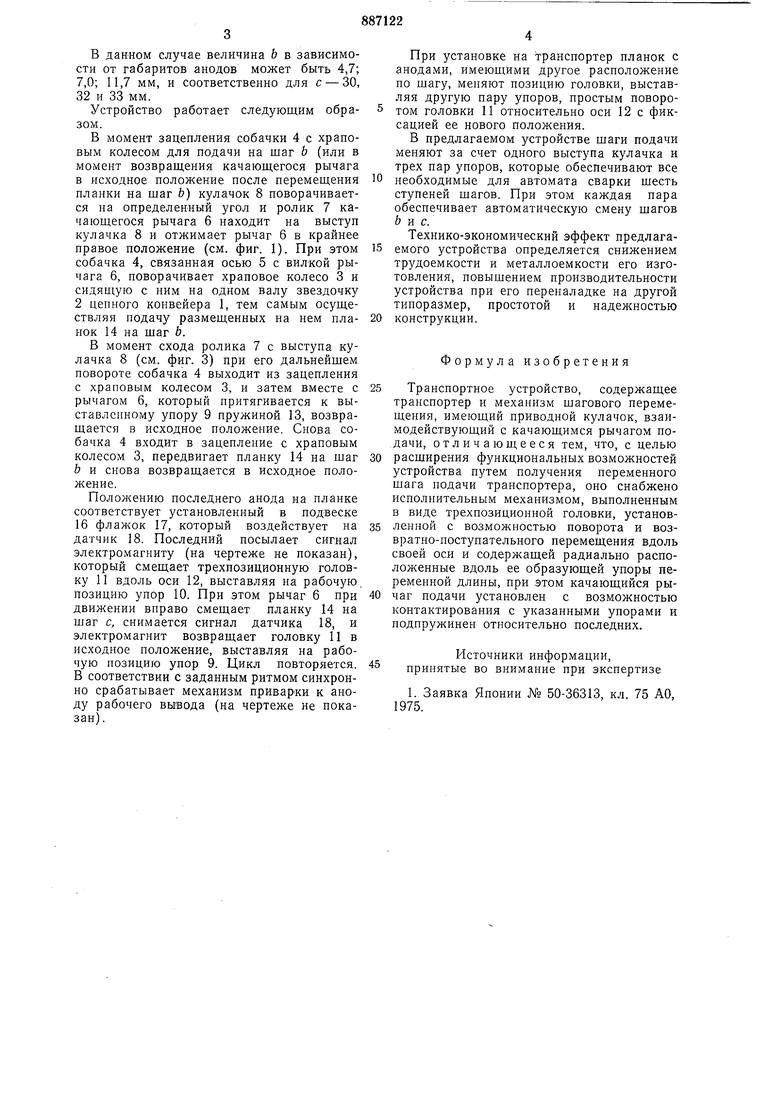

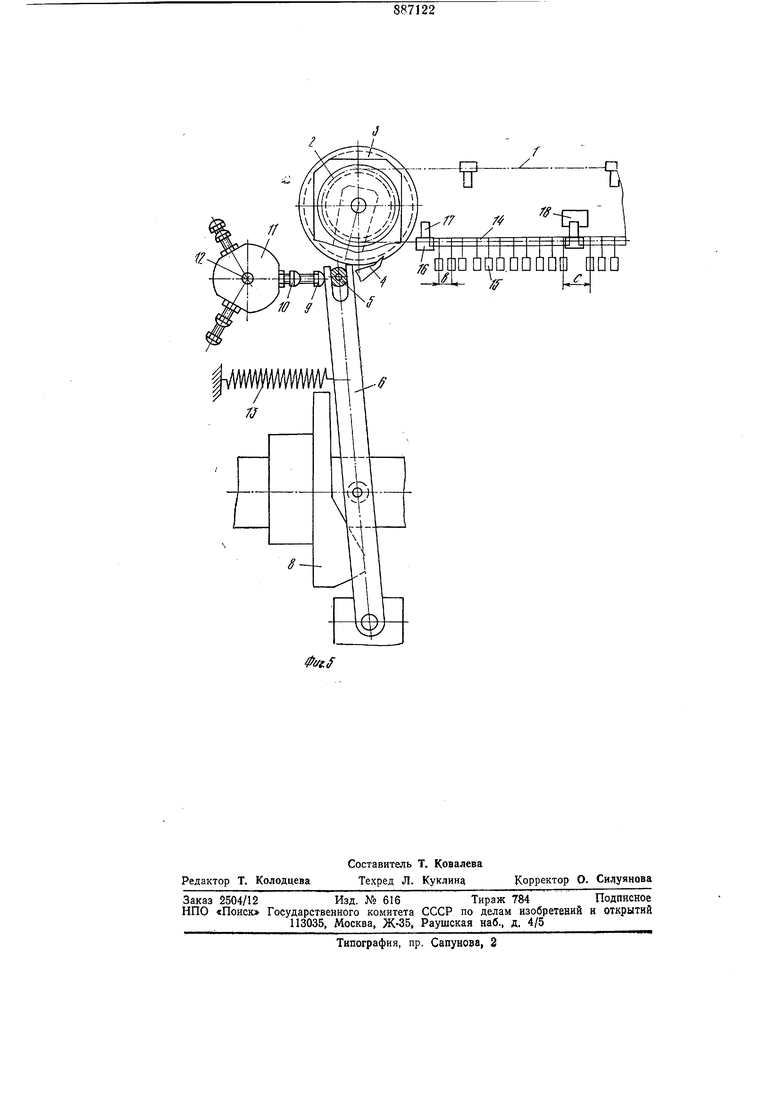

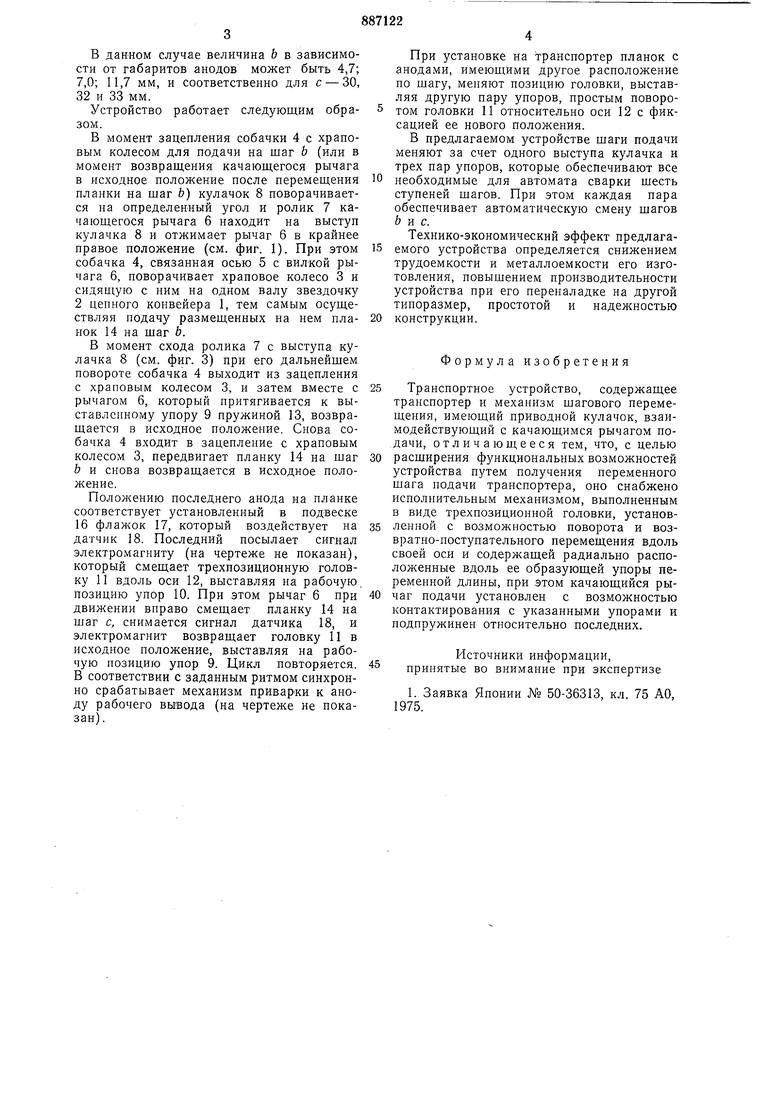

На фиг. I показано предлагаемое устройство; на фиг. 2 - вид А на фиг. 1; на

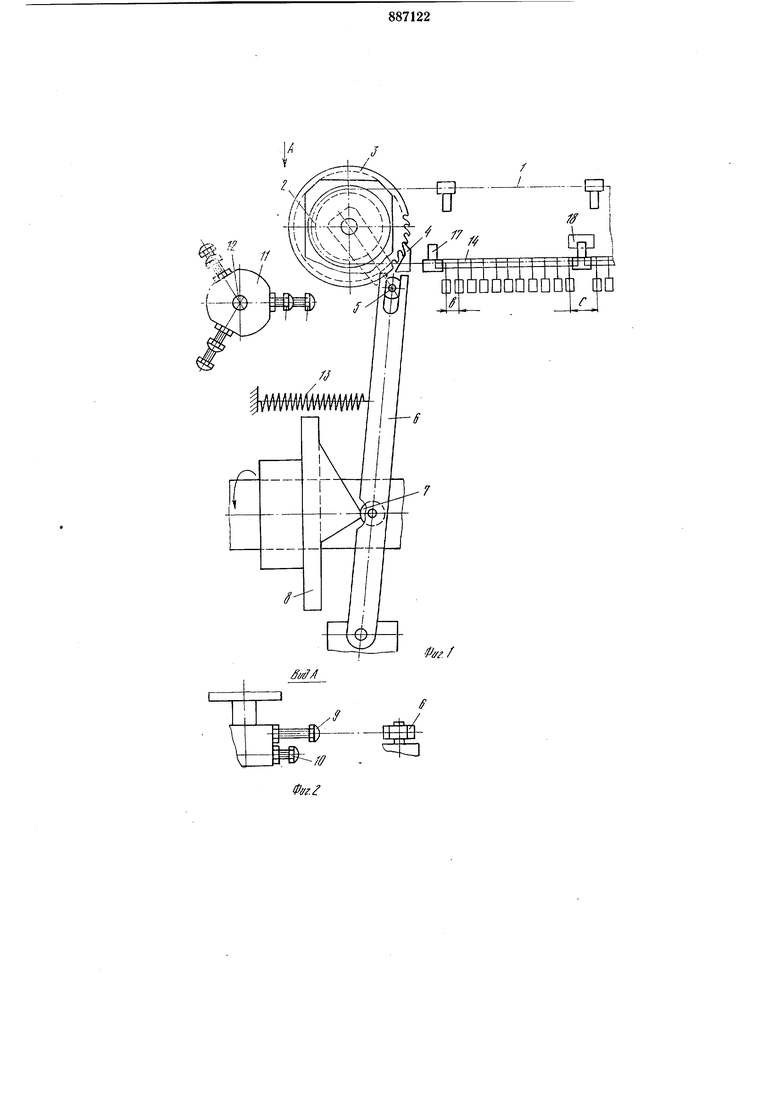

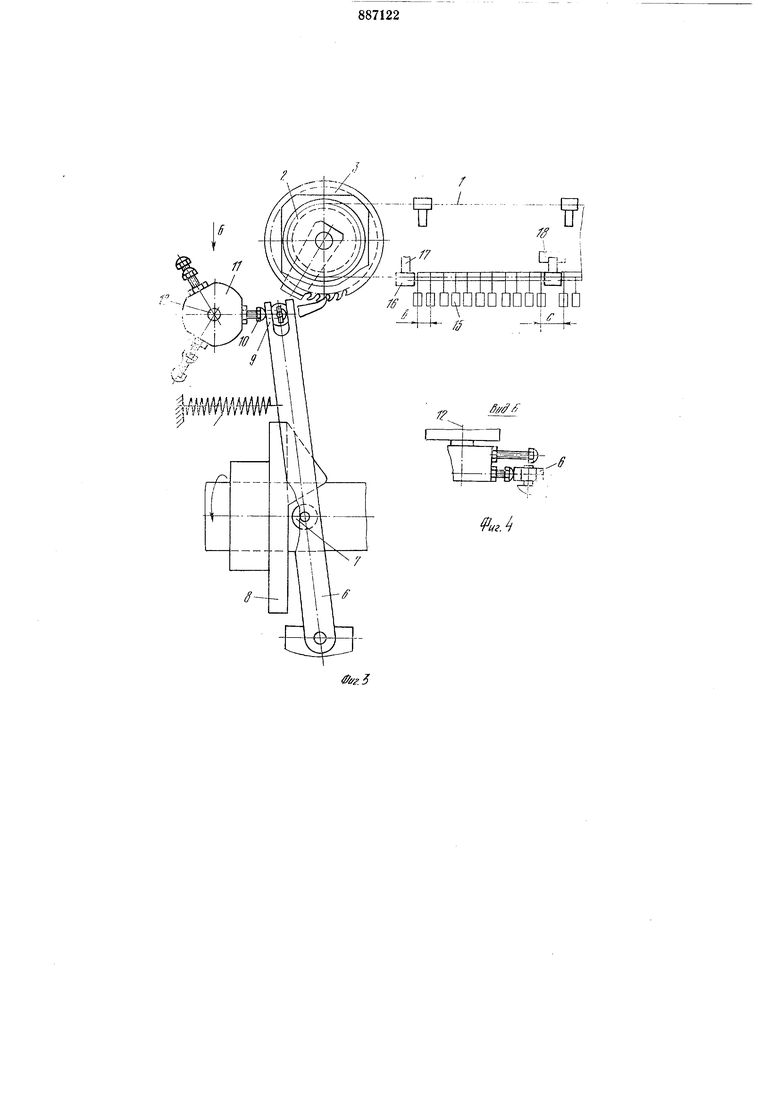

фиг. 3 - устройство с крайним левым положением качающегося рычага; на фиг. 4- вид Б на фиг. 3; на фиг. 5 - устройство с крайним левым положением рычага при

5 смене здоров.

Транспортное устройство содержит цепной конвейер 1, охватывающий звездочку 2, на одной оси с которой расположено храповое колесо 3, входящее в зацепление

10 с собачкой 4, ось 5 которой связана с вилкой шарнирно-закрепленного качающегося рычага 6 на одном конце которого установлен ролик 7, взаимодействующий с выступом кулачка 8, а другой конец рычага 6

15 поочередно взаимодействует с радиальными упорами 9 и 10, расположенными на трехпозиционной головке 11, установленной на оси 12. Рычаг 6 поджат к радиальным упорам 9 и 10 пружиной 13.

20 Подаваемая деталь представляет собой планку 14 с закрепленными на ней анодами 15. Планка 14 установлена в подвесках 16 с флажком 17, взаимодействующим с бесконтактным датчиком 18. Датчик 18

25 посылает сигнал электромагниту (на чертеже не показан), который смещает головку 11 вдоль оси 12. Расстояние b между центрами анодов 15 в планке 14 и расстояние с между центрами анодов 15 на

30 концах двух смежных планок 14 - разные,

В данном случае величина b в зависимости от габаритов анодов может быть 4,7; 7,0; 11,7 мм, и соответственно для с - 30, 32 и 33 мм.

Устройство работает следующим образом.

В момент зацеиления собачки 4 с храновым колесом для подачи на шаг b (или в момент возвращения качающегося рычага в исходное иоложение после перемещения нланки на шаг Ь) кулачок 8 поворачивается на определенный угол и ролик 7 качающегося рычага 6 находит на выступ кулачка 8 и отжимает рычаг 6 в крайнее правое положение (см. фиг. I). При этом собачка 4, связанная осью 5 с вилкой рычага 6, поворачивает храповое колесо 3 и сидящую с ним на одном валу звездочку 2 цепного конвейера 1, тем самым осуществляя подачу размещенных на нем планок 14 на шаг Ь.

В момент схода ролика 7 с выступа кулачка 8 (см. фиг. 3) при его дальнейшем повороте собачка 4 выходит из зацепления с храповым колесом 3, и затем вместе с рычагом 6, который притягивается к выставленному упору 9 пружиной 13, возвращается в исходное положение. Снова собачка 4 входит в зацепление с храповым колесом 3, передвигает планку 14 на шаг b и снова возвращается в исходное положение.

Положению последнего анода на планке соответствует установленный в подвеске 16 флажок 17, который воздействует на датчик 18. Последний посылает сигнал электромагниту (на чертеже не показан), который смещает трехпозиционную головку 11 вдоль оси 12, выставляя на рабочую, позицию упор 10. При этом рычаг 6 при движении вправо смещает планку 14 на шаг с, снимается сигнал датчика 18, и электромагнит возвращает головку Ив исходное положение, выставляя иа рабочую позицию упор 9. Цикл повторяется. В соответствии с заданным ритмом синхронно срабатывает механизм приварки к аноду рабочего вывода (на чертеже не показан).

При установке на транспортер планок с анодами, имеющими другое расположение по шагу, меняют позицию головки, выставляя другую пару упоров, простым поворотом головки 11 относительно оси 12 с фиксацией ее нового положения.

В предлагаемом устройстве шаги подачи меняют за счет одного выступа кулачка и трех пар упоров, которые обеспечивают все

необходимые для автомата сварки шесть

ступеней шагов. При этом каждая пара

обеспечивает автоматическую смену шагов

& и с.

Технико-экономический эффект предлагаемого устройства определяется снижением трудоемкости и металлоемкости его изготовления, повышением производительности устройства при его переналадке на другой типоразмер, простотой и надежностью

конструкции.

Формула изобретения

Транспортное устройство, содержащее транспортер и механизм шагового перемещения, имеющий приводной кулачок, взаимодействующий с качающимся рычагом подачи, отличающееся тем, что, с целью

расширения функциональных возможностей устройства путем получения переменного шага подачи транспортера, оно снабжено исполпительным механизмом, выполненным в виде трехпозиционпой головки, установленной с возможностью поворота и возвратно-поступательного перемещения вдоль своей оси и содержащей радиально расположенные вдоль ее образующей упоры переменной длины, при этом качающийся рычаг подачи установлен с возможностью контактирования с указанными упорами и подпружинен относительно последних.

Источники информации, принятые во внимание при экспертизе

1. Заявка Японии № 50-36313, кл. 75 АО, 1975.

f

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм шагового перемещения | 1983 |

|

SU1084197A1 |

| Устройство для дозированной подачи штучных предметов | 1984 |

|

SU1219452A1 |

| Устройство для постановки царги на сиденье кухонного стула | 1980 |

|

SU874340A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ДЕТАЛЕЙ | 2000 |

|

RU2212966C2 |

| СТАНОК ДЛЯ ЗАБИВАНИЯ ГРЕБЕННЫХ ИГЛ В ИГЛОНАБОРНЫЁ ПЛАНКИ | 1970 |

|

SU278483A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

| Устройство для гибки деталей | 1985 |

|

SU1316727A2 |

| Устройство для загрузки плоских изделий,преимущественно заготовок радиодеталей | 1985 |

|

SU1307619A1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

Авторы

Даты

1981-12-07—Публикация

1980-01-17—Подача