1

Изобретение относится к области изготовления труб из ленточного термопластичного материала методом сварки, в частиости токами высокой частоты.

Известно устройство для изготовлеиия труб из термопластичного ленточного материала, содержащее сварочную высокочастотную машину с двумя электродами, всиомогательиые механизмы и дополиительный электрод, установленный между основными электродами 1.

Однако такое устройство не дает возможности изготовления труб различного диаметра, так как дополнительный электрод, определяющий диаметр трубы, является постоянным. При этом съем сваренной трубы с металлического электрода из-за усадки сварного шва затруднен.

Наиболее близким к предлагаемому решением из известных является устройство для изготовления труб из термопластичного ленточного материала, содерл ащее последовательно расположенные разматывающий узел, механизмы предварительного и окончательного формирования ленты в трубу, последний из которых включает формующую оправку с поддерживающими роликами, сварочный и приемный узлы 2.

Недостаток указанного устройства заключается в том, что при изготовлении труб

различных диаметров необходимо регулировать поперечный размер формующей оправки в зависимости от диаметра трубы; что требует дополнительного времени. Кроме g того, затруднен съем готовой трубы с оправки, что также снижает производительность устройства.

Целью изобретения является иовышеиие производительности устройства.

Указанная цель достигается тем, что в устройстве для изготовления труб из термопластичного ленточного матернала, содержащем последовательно расположенные разматывающий узел, механизмы иредварптельного и окончательного формирования ленты в трубу, последний из которых включает формующую оправку с поддерживающими роликами, сварочный и приемный узлы, на боковых поверхностях формующей оправки выполнены продольные пазы для соединяемых кромок, а поддерживающие ролики установлены вертикально по боковым сторонам формующей оправки и подпружинены в наиравлении, иерпендикуляр25 ном оси роликов. Механизм предварительного формирования ленты в трубу выполнен в виде пластины U-образной формы.

Такое выиолнение устройства обеспечивает изготовление труб различного диаметра без каких-либо дополн 1тельных наладок

3

II легкий съем сваренной трубы с оправки.

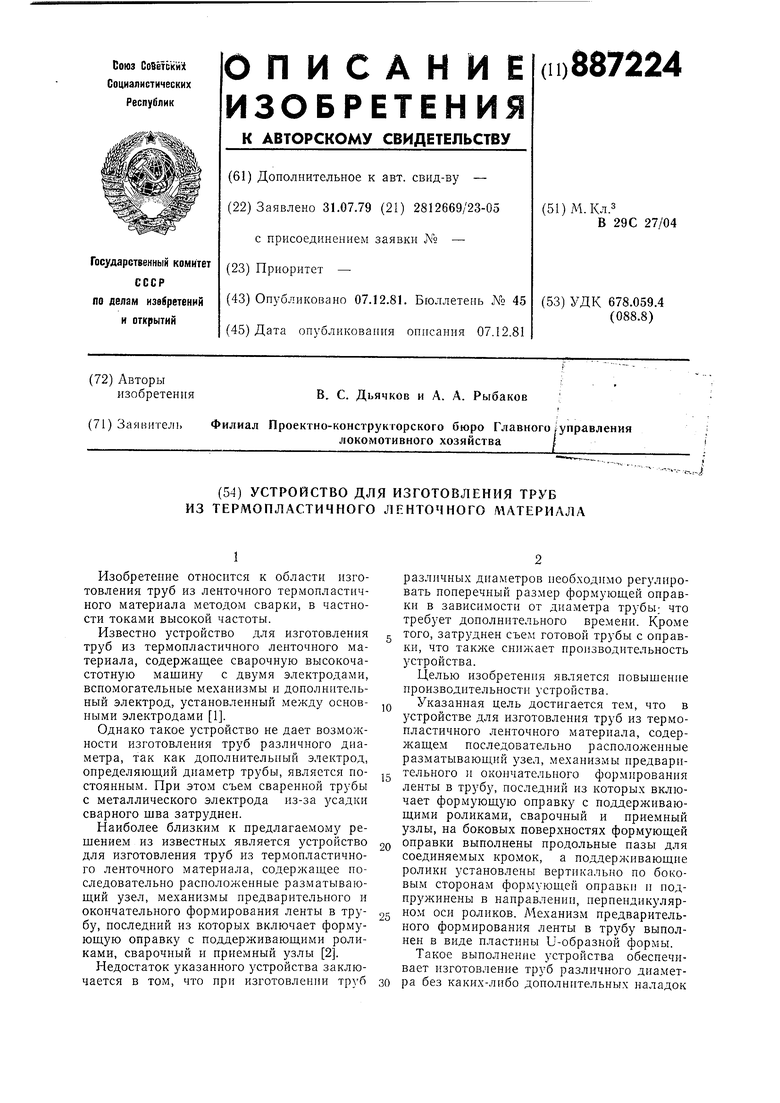

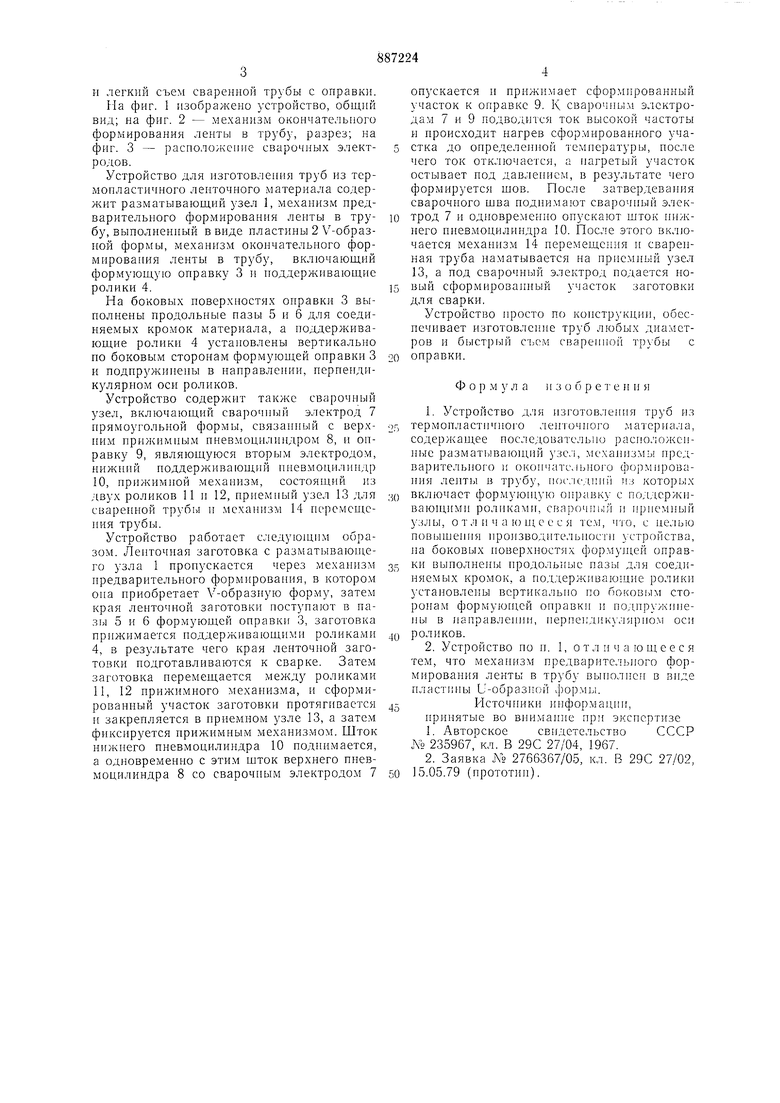

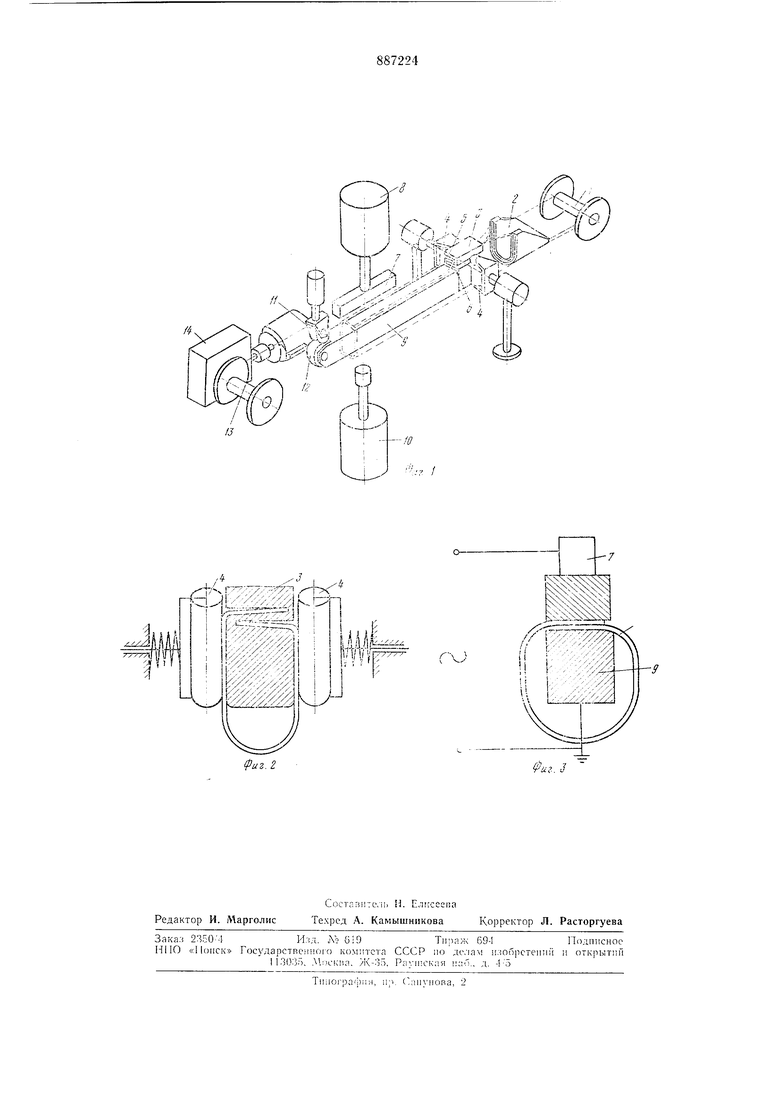

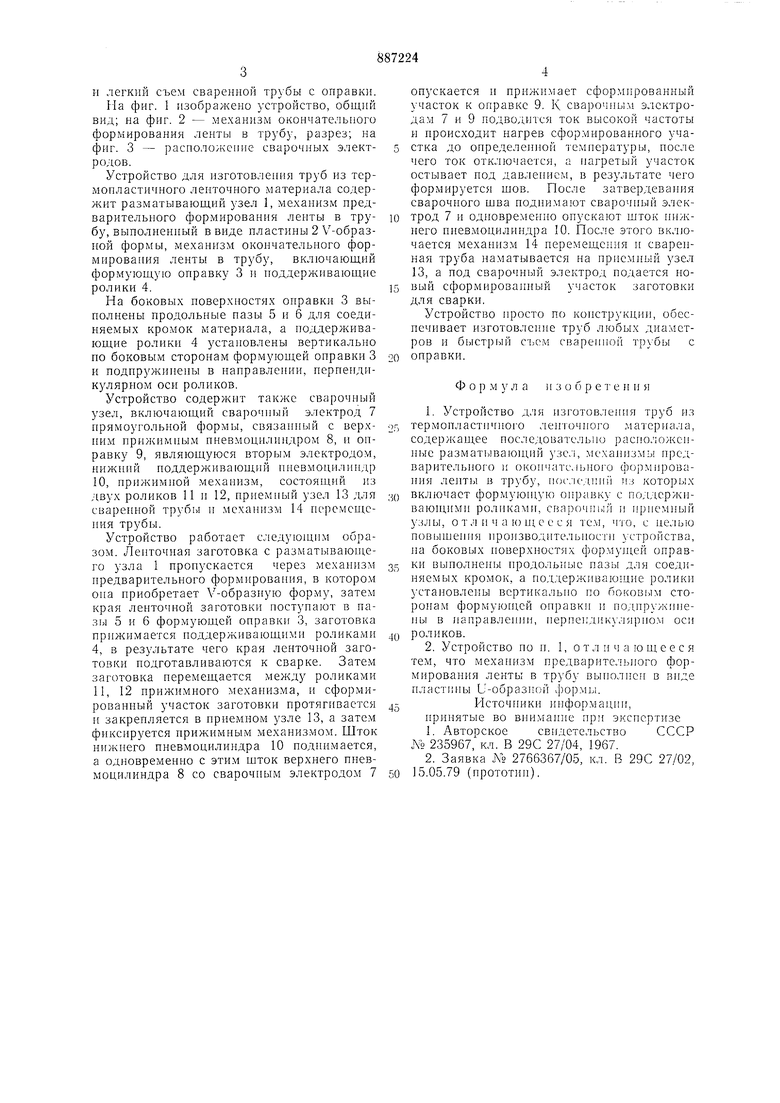

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - механизм окончательиого формирования ленты в трубу, разрез; на фиг. 3 - расположение сварочиых электродов.

Устройство для изготовления труб из термоиластичного ленточного материала содержит разматывающий узел 1, мехаиизм нредварителыюго формирования ленты в трубу, выполненный в виде пластины 2 V-образной формы, механизм окончательного формирования леиты в трубу, включающий формующую оправку 3 и поддерживающие ролики 4.

На боковых поверхностя.х оиравки 3 выполнены продольные пазы 5 и 6 для соединяемых кромок материала, а поддерживающие ролики 4 установлены вертикально по боковым сторонам формуюидей онравки 3 и подпружинены в направлении, перпендикулярном оси роликов.

Устройство содержит также сварочный узел, включающий сварочный электрод 7 прямоугольной формы, связанный с верхним прижимиы.м пневмоцилиидром 8, и оправку 9, являющуюся вторым электродом, нижний иоддерживаю1дий пневмоцплиндр

10,прижимной мехаиизм, состояндий из двух роликов 11 и 12, ириемный узел 13 для сваренной трубы н механизм 14 неремен1сния трубы.

Устройство работает следующнм образом. Ленточная заготовка с разматываюн1его узла 1 пропускается через механизм нредварительиого формирования, в котором она нриобретает V-образпую форму, затем края ленточной заготовки поступают в пазы 5 и 6 формующей оправки 3, заготовка прижимается поддерживающими роликами 4, в результате чего края ленточной заготовки подготавливаются к сварке. Затем заготовка перемещается между роликами

11,12 прижимного мехапизма, и сформированный участок заготовки протягивается и закрепляется в приемном узле 13, а затем фиксируется прижимным механизмом. Шток нижнего пневмоцилиндра 10 подппмается, а одновременно с эти.м щток верхнего пневмоцилиндра 8 со сварочным электродом 7

4

опускается и прижимает сформированный участок к оправке 9. К сварочиькм электродам 7 и 9 подводится ток высокой частоты и происходит нагрев сформированного участка до определенной температурь, после чего ток отключается, а нагретый участок остывает под давление,, в результате чего формируется шов. После затвердеваиия сварочного шва поднил ают свароч ый электрод 7 н одновременно онускают шток нижнего ниевмоцилиндра 10. Носле этого включается механизм 14 неремещеиия н сваренная труба наматывается на приемный узел 13, а под сварочн й электрод иодается новый сформированный участок заготовки для сварки.

Устройство росто ПО КОНСТРУКЦИИ, обесиечивает Р зготовле1п е труб любых диаметров н сьем сваре 1 1ой трубы с

оправки.

Фор .м у л а i 3 о б р е т е н и s

1.Устройство для зготовле1 ия труб пз термоилает 14 ого ленточного .материала,

содержаи;ее последовательно рас оло/ке иые разматыва ощий узел, мехаи1 змы предварительиого (. форм рова ИЯ ЛеНТЬ в трубу, IiOC;iC,l,iii из KOTOp j X

включает формую 1ую о 1равку с поддержнваю1цими роликами, сварочный ii рнемный , о т л и ч а ю HI, е е с я тем, , с р01 звод тельност1 устройства, на боковых новерхностях форму,ей оправки в полнен) нродольные пазы для соединяемых кромок, а поддерживающие ролики устаиовлеиы вертикаль Ю по боковь м сторонам формую 1ей оправк и поднруж еИЫ в НаПраВЛе, ерПе 1Д КуЛЯр ОМ

роликов.

2.Устройство по н. 1, о т л и чающееся тем, что механизм предварительного формироваиия леиты в трубу в виде

НЛаСТ НЫ и-обраЗ и)Й v|)OpM.l.

Нсточинки ииформац,

1 ринять е во виимаиие при экспертизе

1.Авторское свидетельство СССР oNb 235967, кл. В 29С 27/04, 1967.

2.Заявка № 2766367/05, л. В 29С 27/02, 15.05.79 (ирототип). ,:, ,1 i,i.P

Й ji - ::v4K

N Ax ЛД .../V n. //;;C .

/ ,||l

r-/j.v.-.

/ . M I

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛАВСЕСОЮЗНАЯ11Я?|1Т§10-ТЕХНН'{?01! | 1972 |

|

SU332902A1 |

| Установка для непрерывного изготовления гибких рукавов из ленточного полимерного материала | 1985 |

|

SU1248842A1 |

| Установка для непрерывногоизгОТОВлЕНия РуКАВОВ из ТЕРМОплАС-ТичНОй плЕНКи | 1979 |

|

SU818887A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

| Устройство для роликовой сварки | 1979 |

|

SU845936A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| Способ изготовления сварных труб | 1985 |

|

SU1273203A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Устройство для непрерывного изготовления трубчатых изделий из термопластичных полосовых материалов | 1977 |

|

SU655295A3 |

/-

Т

.f

--7

Авторы

Даты

1981-12-07—Публикация

1979-07-31—Подача