1

Изобретение относится к производству абразивного инструмента на фенолоформ-. альдегидном связующем, эксплуатируемом в условиях высоких скоростей и температур.

Целью изобретения является повышение износостойкости абразивного режущего инструмента на бакелитовом связующем, предназначенного для резки труднообрабатываемых сталей и сплавов за счет обеспечения требуемых физико-механических свойств.

Согласно изобретению масса содержит абразивное зерно, криолит, фенолоформ- альдегидное связующее и усиливающий накопитель, включающий диоксид титана, высокодисперсный пирогенный диоксид кремния и дополнительно оксид магния при сле- дущем соотношении компонентов наполнителя, мае. %:

Диоксид титана Высокодисперсный

50-75

пирогенный кремнезем10-20Оксид магния15-30, av компоненты массы входят в ее состав в следующем соотношении, мас.%:

Абразивное зерно72-78

Фенольное связующее12,5-20 Криолит7 -9 Усиливающий наполнитель 0,1-0,5 Диоксид титана используется преиму- ществвенно в виде частиц размером 100 мкм и менее (ГОСТ 9808-75), высокодисперсный пирогенный кремнезем (марок А-300,

Ј

СО

со

4

А-380) с размером частиц 50-400 А (ГОСТ 14922-77), оксид магния с размером частицы 100 мкм и менее (ГОСТ 4526- 75).

Наполнитель: ТЮг + 5Юд +MgO получают смешиванием исходных компонентов в смешивающих бегунах или другом смесительном оборудовании, обеспечивающем перетирание и диспергирование компонентов.

При изготовлении усиливающего наполнителя, включающего оксид магния в сочетании с диоксидом титана и аэросилом, путем специальной механической обработки (перетирание с диспергированием) происходит разрушение агломератов, снижающих механическую прочность наполняемых полимерных систем, и одновременное обволакивание-частиц оксидов магния и титана частицами аэросила. Благодаря этому при введении полученного наполнителя в феноло- формальдегидное связующее (пульвербаке- лит) в процессе изготовления абразивной смеси происходит более равномерное распределение частиц наполнителя в полимерной среде и поверхность каждой частицы оказывается полностью покрытой связующим.

Повышение поверхности контакта фаз в свою очередь обеспечивает наиболее полную реализацию усиливающих свойств наполнителя за счет межфазного взаимодействия активных центров поверхности наполнителя и полимера.

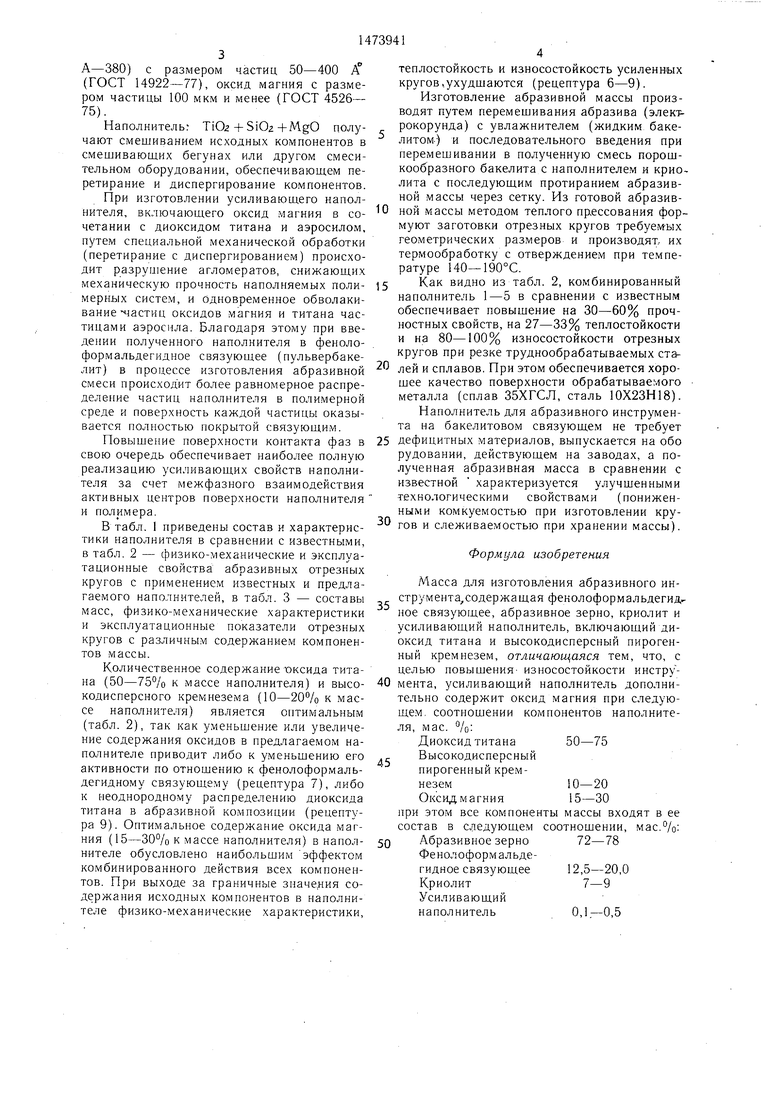

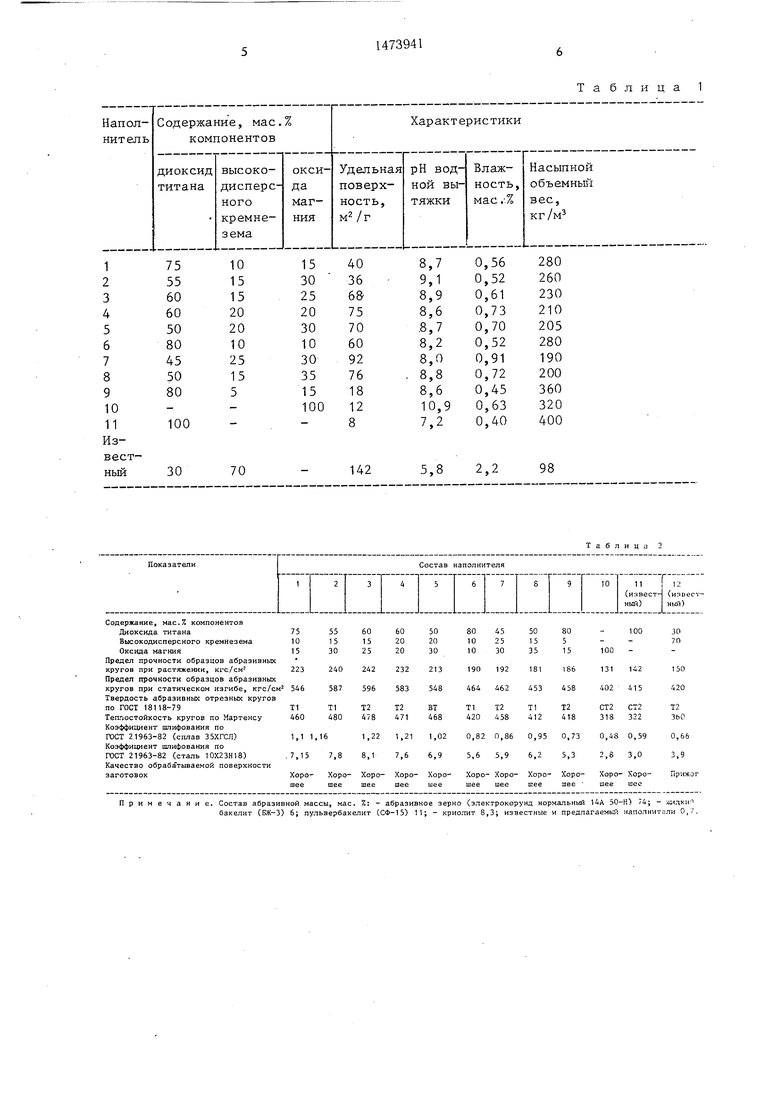

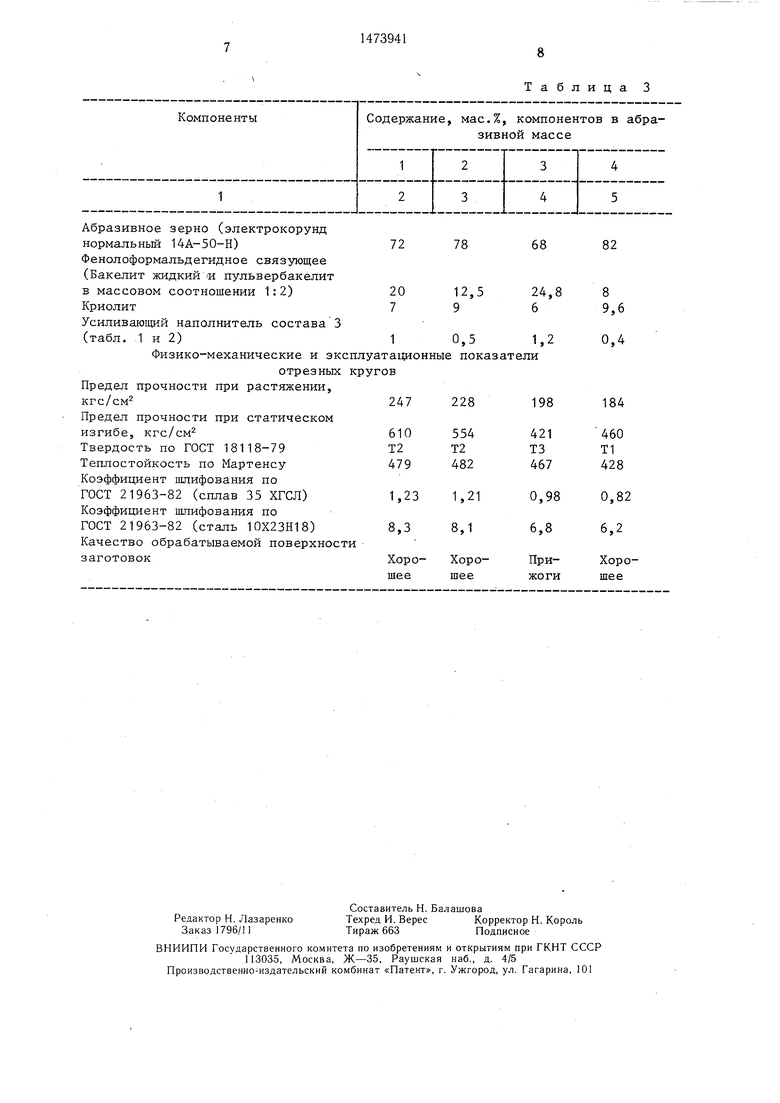

В табл. 1 приведены состав и характеристики наполнителя в сравнении с известными, в табл. 2 - физико-механические и эксплуатационные свойства абразивных отрезных кругов с применением известных и предлагаемого наполнителей, в табл. 3 - составы масс, физико-механические характеристики и эксплуатационные показатели отрезных кругов с различным содержанием компонентов массы.

Количественное содержание оксида титана (50-75% к массе наполнителя) и высокодисперсного кремнезема (10-20% к массе наполнителя) является оптимальным (табл. 2), так как уменьшение или увеличение содержания оксидов в предлагаемом наполнителе приводит либо к уменьшению его активности по отношению к фенолоформаль- дегидному связующему (рецептура 7), либо к неоднородному распределению диоксида титана в абразивной композиции (рецептура 9). Оптимальное содержание оксида магния (15-30% к массе наполнителя) в наполнителе обусловлено наибольшим эффектом комбинированного действия всех компонентов. При выходе за граничные значения содержания исходных компонентов в наполнителе физико-механические характеристики,

теплостойкость и износостойкость усиленных кругов.ухудшаются (рецептура 6-9).

Изготовление абразивной массы производят путем перемешивания абразива (элект- рокорунда) с увлажнителем (жидким бакелитом) и последовательного введения при перемешивании в полученную смесь порошкообразного бакелита с наполнителем и криолита с последующим протиранием абразивной массы через сетку. Из готовой абразивной массы методом теплого прессования формуют заготовки отрезных кругов требуемых геометрических размеров и производят, их термообработку с отверждением при температуре 140-190°С.

r Как видно из табл. 2, комбинированный наполнитель 1-5 в сравнении с известным обеспечивает повышение на 30-60% прочностных свойств, на 27-33% теплостойкости и на 80-100% износостойкости отрезных кругов при резке труднообрабатываемых ста0 лей и сплавов. При этом обеспечивается хорошее качество поверхности обрабатываемого металла (сплав 35ХГСЛ, сталь 10Х23Н18). Наполнитель для абразивного инструмента на бакелитовом связующем не требует

5 дефицитных материалов, выпускается на обо рудовании, действующем на заводах, а полученная абразивная масса в сравнении с известной характеризуется улучшенными технологическими свойствами (пониженными комкуемостью при изготовлении кру0 гов и слеживаемостью при хранении массы).

Формула изобретения

Масса для изготовления абразивного ин- струмента,содержащая фенолоформальдегид- ное связующее, абразивное зерно, криолит и усиливающий наполнитель, включающий диоксид титана и высокодисперсный пироген- ный кремнезем, отличающаяся тем, что, с целью повышения износостойкости инстру- мента, усиливающий наполнитель дополнительно содержит оксид магния при следующем соотношении компонентов наполнителя, мае. %:

50-75

5

Диоксид титана Высоко дисперсный пирогенный кремнезем10-20Оксид магния15-30 при этом все компоненты массы входят в ее состав в следующем соотношении, мас.%: 0 Абразивное зерно72-78 Фенолоформ альдегидное связующее12,5-20,0 Криолит7-9 Усиливающий наполнитель0,1.-0,5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1086626A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1114538A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU887593A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1077798A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU1013245A1 |

| Шлифовальный круг | 1985 |

|

SU1283072A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

Изобретение относится к производству абразивных отрезных кругов на бакелитовом связующем и может найти применение в металлообрабатывающей, машиностроительной и других отраслях промышленности, связанных с резкой труднообрабатываемых металлов. Усиливающий наполнитель, вводимый в состав массы и содержащий оксиды титана, магния и кремния,обеспечивает повышение износостойкости абразивного отрезного инструмента при резке труднообрабатываемых сталей в сравнении с наполнителем, в составе которого отсутствует оксид магния. Максимум активности наполнителя в абразивной массе наблюдается при массовом соотношении диоксида титана, оксида магния и аэросила (А-300) 60:25:15. Усиливающий наполнитель получают смешиванием исходных компонентов в смесителе, обеспечивающем их тщательное перемешивание и перетирание с одновременным диспергированием. В состав массы входят следующие компоненты, мас.%: абразивное зерно 72-78

фенолформальдегидное связующее 12,5-20

криолит 7-9

усиливающий наполнитель 0,1-0,5.3 табл.

Примечание. Состав абразивной массы, мае. %: - абразивное зерно (электрокорунд нормальный 14 А 50-Н) 74; - л ицки бакелит (БЖ-3) 6; пульвербакелит (СФ-15) 11; - криолит 8,3; известные и предпагаемый напотннт ли О,

Таблица 3

| Способ изготовления миниатюрных омических сопротивлений | 1956 |

|

SU111453A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-04-23—Публикация

1987-04-23—Подача