Изобретение относится к производству абразивного инструмента для обработки металлических материалов.

Известны абразивные массы, содержащие абразивные зерна, жидкий бакелит, пульвербакелит, криолит и серу 1.

Недостатком известного инструмента является то, что входящая в состав массы сера повышает эффективность инструмента в узкой области применения, в частности при резании легированных сталей.

Целью изобретения является расщирение технологических возможностей инструмента без усложнения технологического процесса его изготовления.

Для этого абразивная, масса, содержащая абразивный порошок криолит и органическое связующее (жидкий бакелит и пульвербакелит), дополнительно содержит порошкообразные окись цинка и цинк, и все компоненты взяты в следующем соотношении, вес. ч.:

Абразивный порошок Жидкий бакелит Пульвербакелит

5,0-11,0

0,3-5,5 0,03-0,65

Компоненты этой смешанной добавки являются активными наполнителями для феноло-формальдегидного связующего. Они взаимодействуют со связующим на стадии его отверждения и способствуют как ускорению процесса бакелизации, так и увеличению количества сшивок в готовом продукте. Кроме того, в результате химического взаимодействия частиц цинка и окиси цинка со смолой часть связующего переходит в упрочненное состояние, что приводит к повышению прочности изделия в целом, увеличивает износостойкость и/или твердость готового абразивного инструмента.

В заводских условиях были изготовлены отрезные абразивные круги на основе предложенной массы.

Порошок окиси цинка в количестве

3,75 вес. ч. смешивали с 0,375 вес. ч. порошка цинка, увлажняли жидким бакелитом (7,5 вес. ч.) и полученную смесь перемешивали в течение 2 мин. Электрокорунд

(100 вес. ч.) увлажняли полученной смесью жидкого бакелита с добавками и перемешивали в течение 1-2 мин. Затем в смесь вводили пульвербакелит (15,0 вес. ч), смесь перемешивали I-2 ми., после чего вводили криолит (6,75 вес. ч) и массу перемешивали в течение 1 мин. Из полученной массы методом прессования изготавливали армированные стеклосеткой абразивные отрезные круги, которые затем подвергали термообработке в течение 16-24 ч при ступенчатом повышении температуры от 20 до 190°.

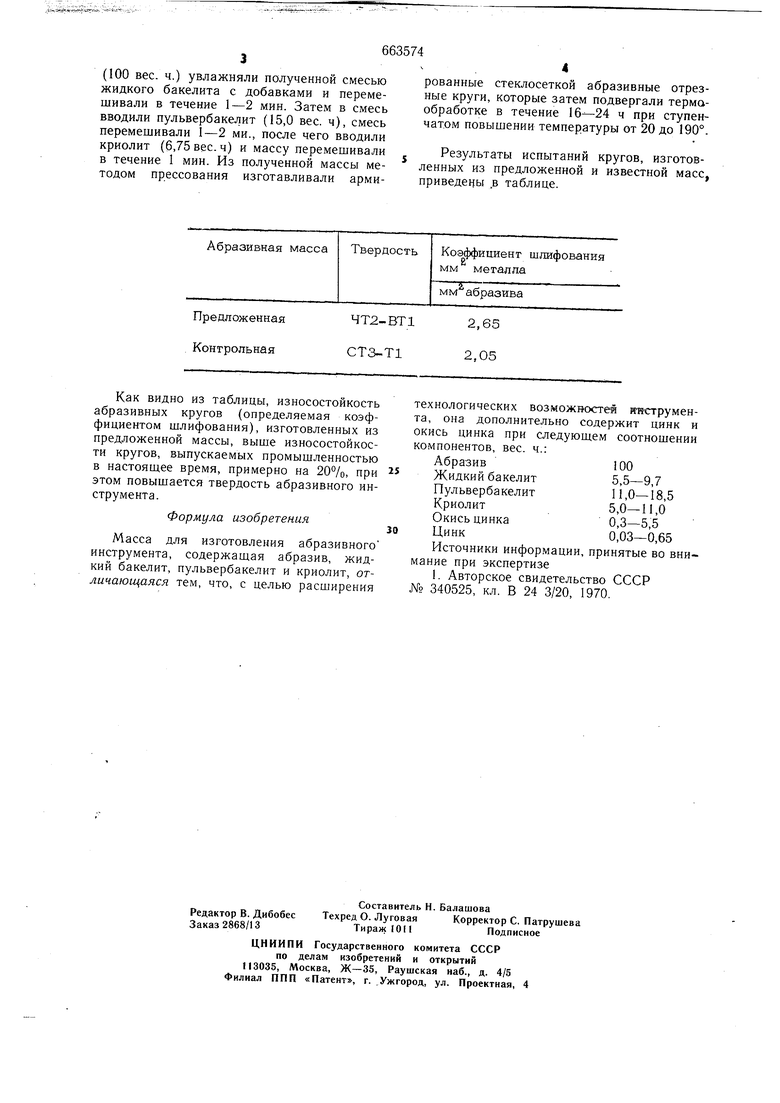

Результаты испытаний кругов, изготовленных из предложенной и известной масс, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1980 |

|

SU887593A1 |

| Масса для абразивного инструмента | 1980 |

|

SU899585A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1086626A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU1013245A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1579751A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1114538A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1077798A1 |

| Масса для изготовления абразивного инструмента | 1984 |

|

SU1166980A1 |

Как видно из таблицы, износостойкость абразивных кругов (определяемая коэффициентом шлифования), изготовленных из предложенной массы, выше износостойкости кругов, выпускаемых промышленностью в настоящее время, примерно на 20%, при этом повышается твердость абразивного инструмента. Формула изобретения Масса для изготовления абразивного инструмента, содержащая абразив, жидкий бакелит, пульвербакелит и криолит, отличающаяся тем, что, с целью расширения технологических возможяостей ииттрумента, она дополнительно содержит цинк и окись цинка при следующем соотношении компонентов, вес. ч.: Абразив100 Жидкий бакелит5,5-9,7 Пульвербакелит11,0-18,5 Криолит5,0-11,0 Окись цинка0,3-5,5 Цинк0,03-0,65 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 340525, кл. В 24 3/20, 1970.

Авторы

Даты

1979-05-25—Публикация

1977-03-29—Подача