Со 1чЭ

СЛ

Изобретение относится к производству абразивного инструмента на органической св.язке и может быть использовано в металлообрабатывающей, машиностроительной, автомобильной, судостроительной и других отраслях промышленности.

Известна абразивная масса, включающая абразивные зерна, жидкий бакелит, пульвербакелит, криолит и смесь порошкообразного цинка и окиси цинка, позволяющая расширить технологические во&можности изго-; товляемого абразивного инструмента ,без усложнения технологического npoueccafl.

Однако износостойкость инструмента при этом увеличивается незначительно (коэффициент шлифования не Превышает 2,65 на стали марки ЧТ-2). Кроме того, не отмечается влияния вводимых наполнителей на улучшение качества обрабатываемой поверхности ( качества реза ), которое могло бы способствовать значительному снижению брака при эксплуатации отрезных абразивных, кругов.

Целью изобретения является повышение износостойкости получаемого абразивного инструмента.

Поставленная цель достигается тем, что в массу, содержащую абразив жидкий бакелит, пульвербакелит, криолит и нап.олнитель на основе окиси металла, в качестве наполнителя введена дисперсная двуокись титана при следующем соотношении компонентов, мае.ч..:

Абразив - ; 10-15 Жидкий .бакелит 0,8-1,2 Пульвербакелит . 1,5-2,2 Криолит1,1-1,5

Дисперсная двуокись титана0,01-0,2

В предлагаемой композиции использована двуокись титана рутильной формы, представляющая собой дисперсный порошок с высокоразвитой поверхностью, на которой имеется значительное количество активных групп. Благодаря этому, ввведение двуокиси титана в качестве наполнителя в абразивную ассу способствует ускорению процесса бакелизации-сшивки с образованием етчатых структур. Это повышает рочность абразивного инструмента, зготовляемого из предлагаемой массы

и в конечном счете, увеличивает его износостойкость.

Важным преимуществом двуокиси титана как наполнителя является его технологичность - не пылит, хорошо смешивается с жидким бакелитЬвым связующим, равномерно диспергируется и способствует упорядочению сшивки в процессе бакелизации, что в свою очередь, способствует повыаению и выравниванию прочности отрезного абразивного круга по всему сечению.

Пример. В смесительную машину вводят, кг: 10 электрокорунда, 0,8 кг.жидкого бакелита, 0,01 кг двуокиси титана, 1,5 пульвербакелита и 1,1 криолита. Затем из приготовленной просеянной массы прессовали отрезные круги при 70±10°С.

Пример2. В смесительную машину вводят, кг: 15 электрокорунда, 1,2 Жидкого бакелита, 0,2 двуокиси титана, 2,2 пульвёрбакелита и 1,5 криолита. Из приготовленной однородной массы прессуют отрезные круги при 70ilO°C.

Пример 3. Готовят смесь состава, кг: 12 электрокорунда, 1 жидкого бакелита, 0,01двуокиси титана, 1,9 пульвербакелита и 1,35 криоли-, та. . .

П р и м е р 4. Готовят смесь состава, кг: 12 электрокорунда, 1 жидкого бакелита, 0,029 двуокиси титана, 1,9 пульвербакелита и 1,35 криолита.

П р и м ер 5. Готовят смесь состава, кг: 12 электрокорунда, 1 жидкого бакелита, 0,058 двуокиси титана, 1,9 пульвербакелита и 1,35 криолита.

П р и м е р 6. Готовят смесь состава, кг: 12 .электрокорунда, 1 жидкого бакелита, 0,2 двуокиси титана, 1,9 пульвербакелита и 1,35 криолита.

В примерах 3-6 абразивные круги получены по технологии, описанной в примерах 3-6.

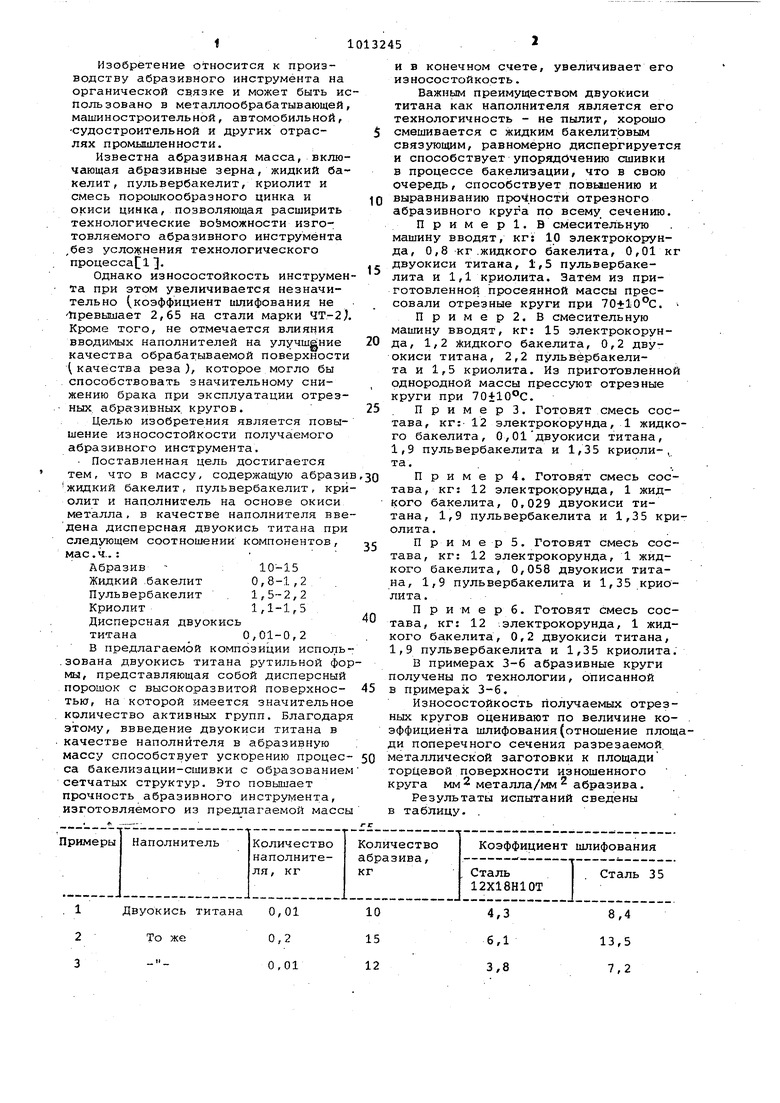

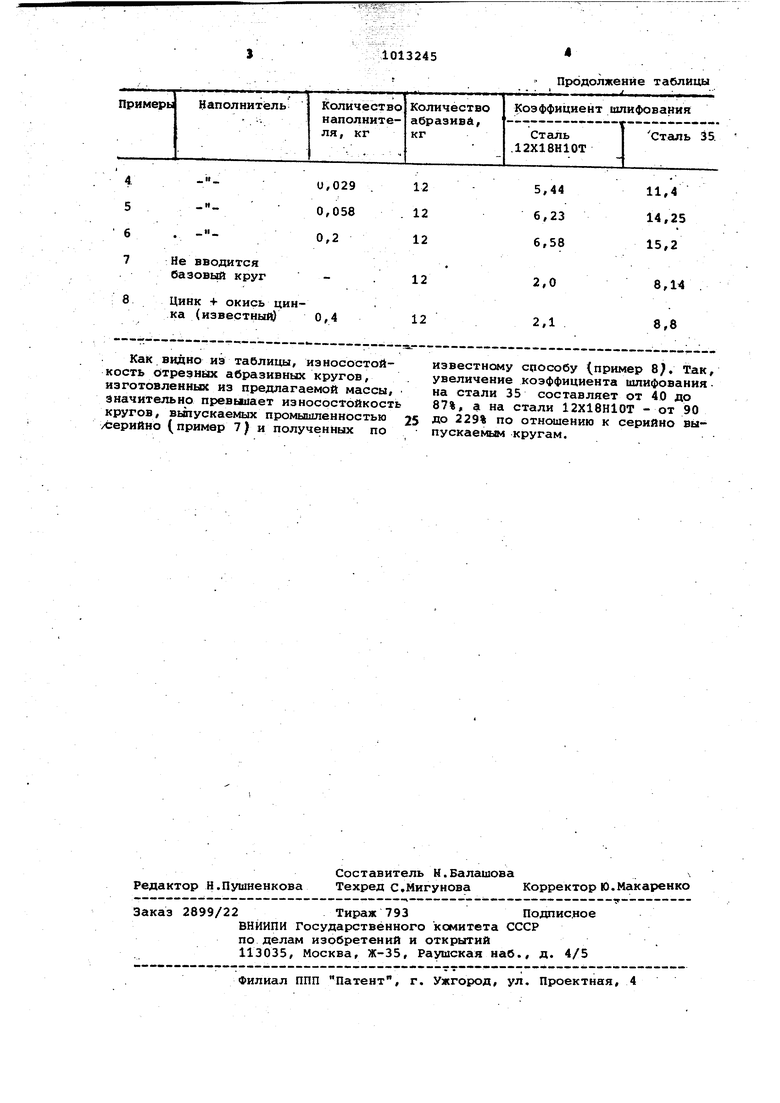

Износостойкость получаемых отрезных кругов оценивают по величине коэффициента шлифования(отношение площди поперечного сечения разрезаемой, металлической заготовки к площади торцевой поверхности изношенного круга мм2 металла/мм абразива.

Результаты испытаний сведены в таблицу. .

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1114538A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1077798A1 |

| Масса для изготовления абразивного инструмента | 1977 |

|

SU663574A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1086626A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1473941A1 |

| Абразивный инструмент | 2023 |

|

RU2824642C1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1771939A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1391863A1 |

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, содержащая . абразив, пульвербакелит, жидкий бакелит, криолит и наполнитель, отличающаяся тем, что, с целью повьоиения износостойкости инструмента, в качестве наполнителя она содержит дисперсную двуокись титана при следующем соотношении компонентов, мае .4.: 10-15 Абразив 1,5-2,2 Пуль вербакелит 0,8-1,2 Жидкий бакелит 1,1-1,5 Криолит Дисперсная дву0,01-0,2 окись титана

Как вияно иэ таблицы, износостойкость отрезных абразивных кругов, изготовленных из предлагаемой массы, значительно превыыает износостойкость кругов, вьопускаемых промышленностью 25 /серийно ( пример 7) и полученных по

известному способу (пример 8. Так, увеличение коэффициента шлифования на стали 35 составляет от 40 до 87%, а на стали 12Х18Н10Т - от 90 до 229% по отношению к серийно выпускаемым кругам.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для изготовления абразивного инструмента | 1977 |

|

SU663574A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-04-23—Публикация

1981-08-24—Подача