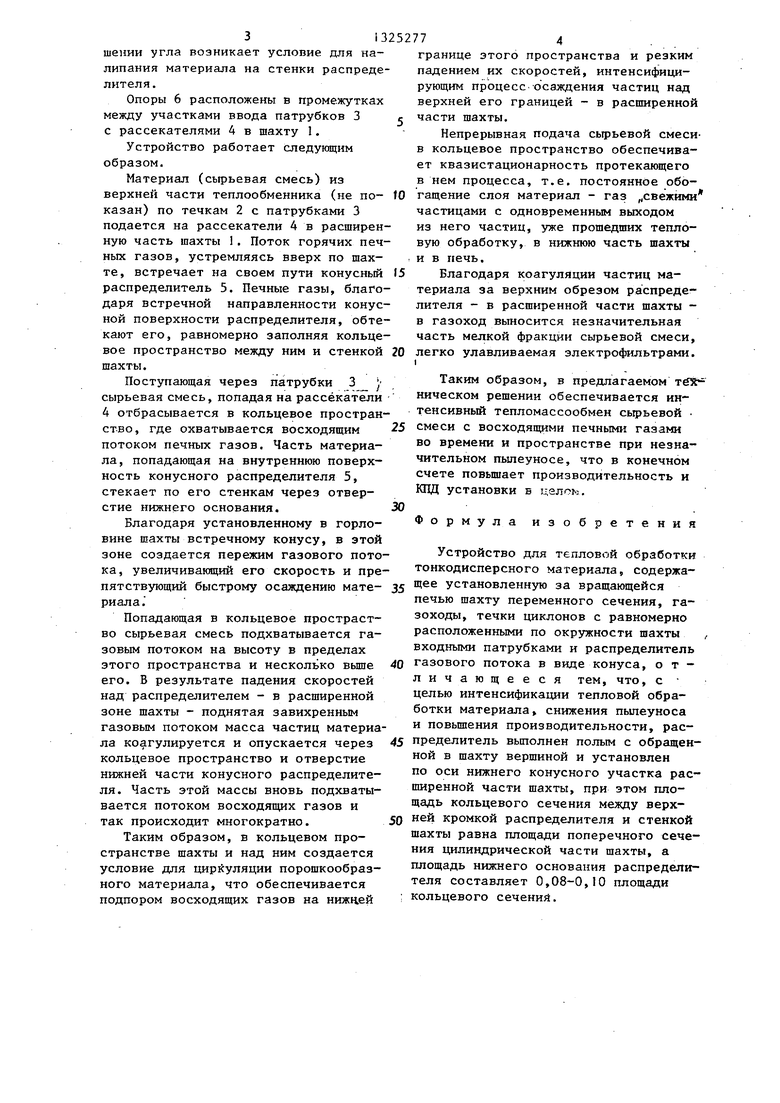

1 переменного сечения, течки 2 циклонов с равномерно расположенными по окружности шахты входными патрубками 3 с рассекателями 4 материала, .встроенными в стенку расширенной части шахты 1, Распределитель 5 газового потока выполнен в виде полого конуса с обращенной в шахту вершиной и установлен по оси нижнего конусного участка расширенной части шахты на опорах, жестко прикрепленных к корпусу шахты. Площадь кольцевого сечения между верхней кромкой распределителя и стенкой шахты равна площади поперечного сечения цилиндрической части шахты, а площадь нижнего основания распределителя составляет 0,08-0,10 площади кольцевого сечения, что обеспечивает оптимальное движение газа и материала з противотоке,

1

Изобретение относится к конструкциям устройств для тепловой обработки тонкодисперсного материала, например цементной сырьевой смеси, и может быть использовано в промьшшенности строительных материалов.

Целью изобретения является интенсификация тепловой обработки материала, снижение пьшеуноса и повьш1ение производительности.

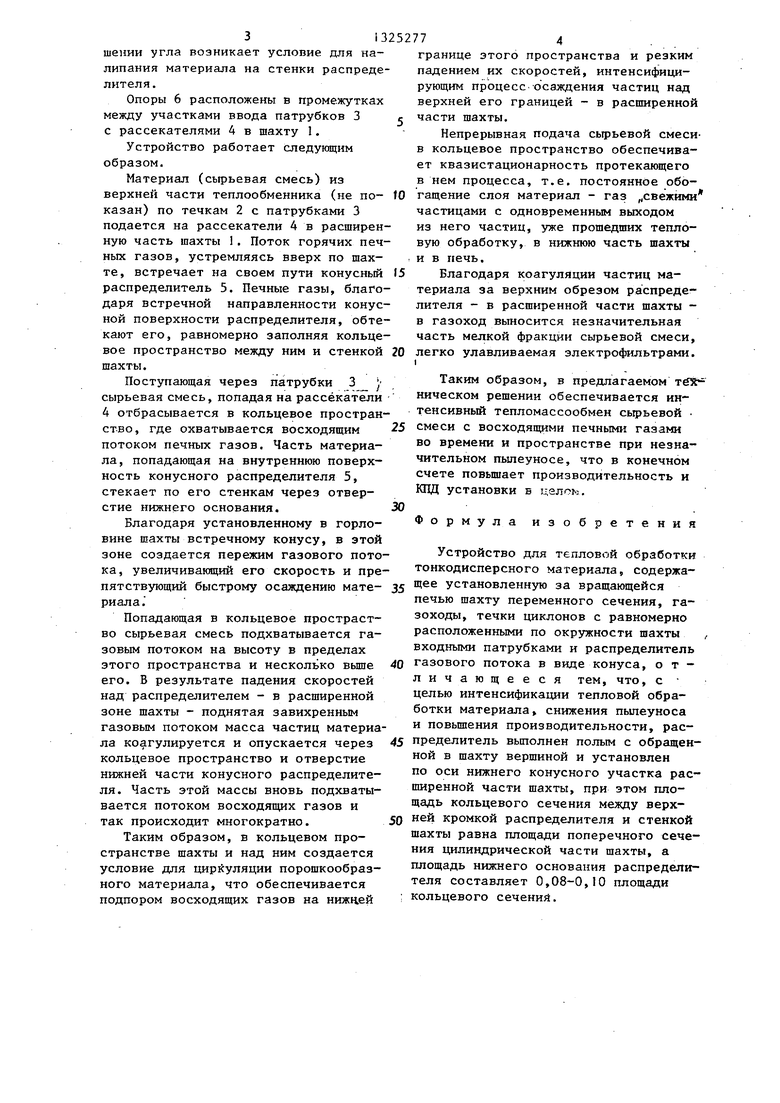

На фиг.1 представлено устройство для тепловой обработки тонкодисперсного материала, вертикальный разрез; на фиг.2 - сечение А-А на фиг..

Устройство для тепловой обработки тонкодисперсного материала содержит установленную за врапшющайся печью (не показана) шахту 1 переменного сечения, течки 2 циклонов с равномер

но расположенными по окружности шах ты входными патрубками 3 с рассекателями 4 материала, встроенньпу и в стенку расширенной части шахты 1. Распределитель 5 газового потока выполнен в виде полого конуса с обращенной в шахту вершиной и установлен по оси нижнего конусного участка расширенной части шахты (по оси горловины) на опорах 6, жестко прикрепленных к корпусу шахты.

предотвращая вынос мелких частиц материала в газоход. При работе устройства, благодаря установленному в горловине шахты встречному конусу, в этой зоне создается пережим газового потока, увеличивающий его скорость и препятствующий быстрому осаждению материала. При этом происходит интенсификация процесса осаждения частиц в расширенной части шахты, а непрерывная подача сырьевой смеси в кольцевое пространство обеспечивает квазистационарность протекающего в нем процесса, т.е. постоянное обогащение слоя материал - газ свежими частицами с одновременным выходом из него частиц, уже прошедших тепловую обработку, в нижнюю часть шахты и в печь. 2 ил.

5

-20

25

30

Распределитель 5 газового потока представляет собой выполненную из жаропрочного материала конструкцию в виде цельного или набранного из нескольких, вставленных без зазоров друг в друга, усеченных конусов с вершиной, направленной вниз. В верхней части конуса установлена распорно-фиксирующая крестовина 7.

Площадь кольцевого сечения между верхней кромкой распределителя 5 и стенкой шахты 1 равна площади поперечного сечения цилиндрической части шахты, а площадь нижнего основания распределителя 5 составляет 0,08- 0,10 площади кольцевого сечения, что обеспечивает оптимальное движение газа и материала в противотоке, предотвращая вынос мелких частиц материала в газоход с прямым вылетом печных газов в него и зарастание отверстия газохода.

Угол наклона боковой поверхности рассекателей 4 к горизонтали равен углу естественного откоса материала (3-5 ) для обеспечения условия надежного схода материала со стенок распределителя 5. С увеличением этого угла скорость схода возрастает, что снижает эффект тепломассообмена, при уменьшеиии угла возникает условие для налипания материала на стенки распределителя.

Опоры 6 расположены в промежутках между участками ввода патрубков 3 с с рассекателями 4 в шахту 1.

Устройство работает следующим образом.

Материал (сьфьевая смесь) из верхней части теплообменника (не по- fO казан) по течкам 2 с патрубками 3 подается на рассекатели 4 в расширенную часть шахты 1. Поток горячих печных газов, устремляясь вверх по шахте, встречает на своем пути конусный 15 распределитель 5. Печные газы, благодаря встречной направленности конусной поверхности распределителя, обтекают его, равномерно заполняя кольцевое пространство между ним и стенкой 20 шахты.

Поступающая через патрубки 3 у сырьевая смесь, попадая на рассекатели 4 отбрасывается в кольцевое пространство, где охватывается восходящим 25 потоком печных газов. Часть материала, попадающая на внутреннюю поверхность конусного распределителя 5, стекает по его стенкам через отверстие нижнего основания.30

Благодаря установленному в горловине шахты встречному конусу, в этой зоне создается пережим газового потока, увеличивающий его скорость и прегранице этого пространства и резк падением их скоростей, интенсифиц рующим процесс-осаждения частиц н верхней его границей - в расширен части шахты.

Непрерывная подача сьфьевой см в кольцевое пространство обеспечи ет квазистационарность протекающе в нем процесса, т.е. постоянное о гащение слоя материал - газ свеж частицами с одновременным выходом из него частиц, уже прошедших теп вую обработку, в нижнюю часть шах и в печь.

Благодаря коагуляции частиц ма териала за верхним обрезом распре лителя - в расширенной части шахт в газоход выносится незначительна часть мелкой фракции сырьевой сме

легко улавливаемая электрофильтра I

Таким образом, в предлагаемом ническом решении обеспечивается и тенсивный тепломассообмен сырьево смеси с восходящими печными газам во времени и пространстве при нез чительном пыпеуносе, что в конечн счете повьш1ает производительность КПД установки в делом.

Формула изобретен

Устройство для тепловой обрабо тонкодисперсного материала, содер

пятствующий быстрому осаждению мате- 35 установленную за вращающейся

риала.

Попадающая в кольцевое простраст- во сырьевая смесь подхватывается газовым потоком на высоту в пределах этого пространства и несколько выше его. В результате падения скоростей над распределителем - в расширенной зоне шахты - поднятая завихренным газовым потоком масса частиц материала коагулируется и опускается через кольцевое пространство и отверстие нижней части конусного распределителя. Часть этой массы вновь подхватывается потоком восходящих газов и так происходит многократно.

Таким образом, в кольцевом пространстве шахты и над ним создается условие для циркуляции порошкообразного материала, что обеспечивается подпором восходящих газов на нижаей

границе этого пространства и резким падением их скоростей, интенсифицирующим процесс-осаждения частиц над верхней его границей - в расширенной части шахты.

Непрерывная подача сьфьевой смеси в кольцевое пространство обеспечивает квазистационарность протекающего в нем процесса, т.е. постоянное обогащение слоя материал - газ свежими частицами с одновременным выходом из него частиц, уже прошедших тепловую обработку, в нижнюю часть шахты и в печь.

Благодаря коагуляции частиц материала за верхним обрезом распределителя - в расширенной части шахты - в газоход выносится незначительная часть мелкой фракции сырьевой смеси,

легко улавливаемая электрофильтрами. I

Таким образом, в предлагаемом тёХ ническом решении обеспечивается интенсивный тепломассообмен сырьевой смеси с восходящими печными газами во времени и пространстве при незначительном пыпеуносе, что в конечном счете повьш1ает производительность и КПД установки в делом.

Формула изобретения

Устройство для тепловой обработки тонкодисперсного материала, содержапечью шахту переменного сечения, газоходы, течки циклонов с равномерно расположенными по окружности шахты , входными патрубками и распределитель

0 газового потока в виде конуса, отличающееся тем, что, с целью интенсификации тепловой обработки материала снижения пьшеуноса и повьш1ения производительности, рас-

5 пределитель выполнен полым с обращенной в шахту вершиной и установлен по оси нижнего конусного участка расширенной части шахты, при этом площадь кольцевого сечения между верх0 ней кромкой распределителя и стенкой шахты равна площади поперечного сечения цилиндрической части шахты, а площадь нижнего основания распределителя составляет 0,08-0,10 площади ; кольцевого сечений.

Фи.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1980 |

|

SU898239A2 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1981 |

|

SU976264A1 |

| Устройство для предварительной термообработки дисперсного материала | 1985 |

|

SU1239498A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки | 1973 |

|

SU483561A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1976 |

|

SU617665A1 |

| Устройство для тепловой обработки порошкообразного материала | 1980 |

|

SU903679A1 |

Изобретение относится к устройствам для тепловой обработки тонкодисперсного материала, например цементной сырьевой смеси, и может быть использовано в промышленности строительных материалов. Цель изобретения состоит в интенсификации тепловой обработки материала, снижении пьше- уноса и повьшении производительности. Для этого устройство содержит установленную за вращающейся печью шахту i сл Од ю

Редактор И.Николайчук

Составитель С.Прямкова

Техредл.Сердюкова Корректор Н.Король

Заказ 3037/34Тираж 542 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для тепловой обработки тонкодисперсного материала | 1980 |

|

SU898239A2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-24—Подача