Изобретение относится к листовой штамповке и может быть использовано на предприятиях машиностроения при изготовлении полых деталей вытяжкой.

Цель изобретения - снижение энергоемкости и повышение качества готовых деталей.

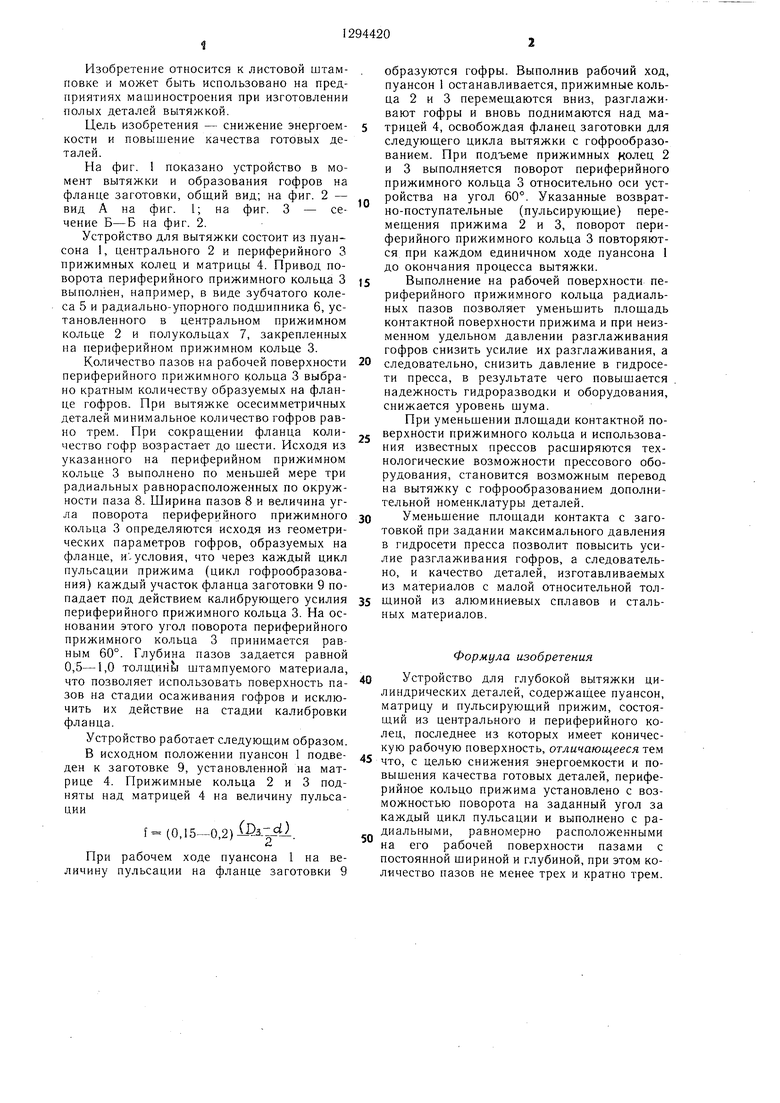

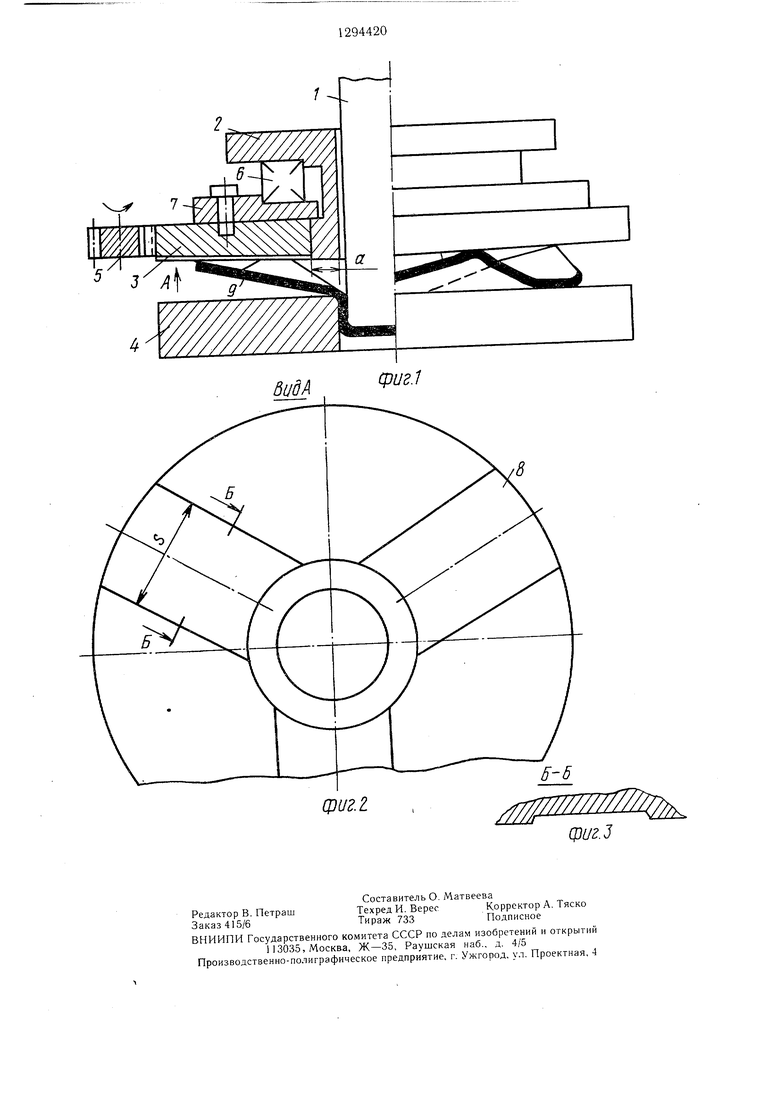

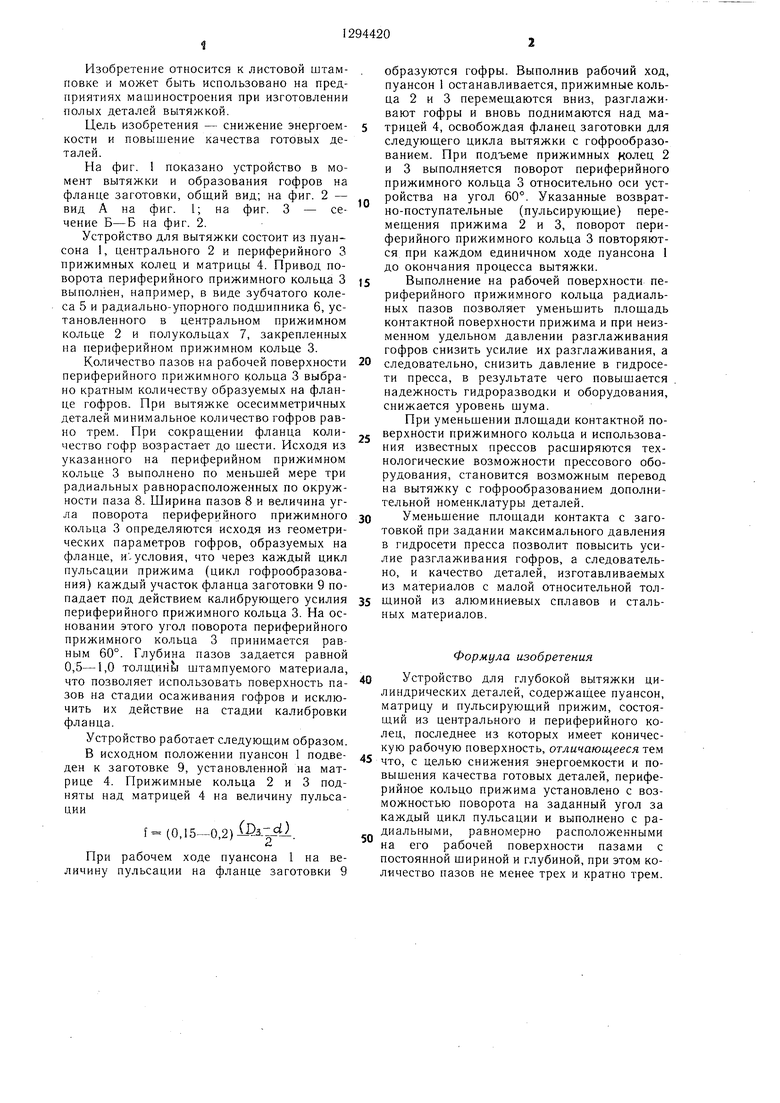

На фиг. показано устройство в момент вытяжки и образования гофров на фланце заготовки, обш.ий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Устройство для вытяжки состоит из пуансона 1, центрального 2 и периферийного 3 прижимных колец и матрицы 4. Привод поворота периферийного прижимного кольца 3 выполнен, например, в виде зубчатого колеса 5 и радиально-упорного подшипника 6, установленного в центральном прижимном кольце 2 и полукольцах 7, закрепленных на периферийном прижимном кольце 3.

Количество пазов на рабочей поверхности периферийного прижимного кольца 3 выбрано кратным количеству образуемых на фланце гофров. При вытяжке осесимметричных деталей минимальное количество гофров равно трем. При сокраш,ении фланца количество гофр возрастает до шести. Исходя из указанного на периферийном прижимном кольце 3 выполнено по меньшей мере три радиальных равнорасположенных по окружности паза 8. Ширина пазов 8 и величина угла поворота периферийного прижимного кольца 3 определяются исходя из геометрических параметров гофров, образуемых на фланце, и , условия, что через каждый цикл пульсации прижима (цикл гофрообразова- ния) каждый участок фланца заготовки 9 попадает под действием калибрующего усилия периферийного прижимного кольца 3. На основании этого угол поворота периферийного прижимного кольца 3 принимается равным 60°. Глубина пазов задается равной 0,5-1,0 толщинь штампуемого материала, что позволяет использовать поверхность пазов на стадии осаживания гофров и исключить их действие на стадии калибровки фланца.

Устройство работает следующим образом. В исходном положении пуансон 1 подведен к заготовке 9, установленной на матрице 4. Прижимные кольца 2 и 3 подняты над матрицей 4 на величину пульсации

f (0,15-0,2).

При рабочем ходе пуансона 1 на величину пульсации на фланце заготовки 9

образуются гофры. Выполнив рабочий ход, пуансон 1 останавливается, прижимные кольца 2 и 3 перемещаются вниз, разглаживают гофры и вновь поднимаются над матрицей 4, освобождая фланец заготовки для следующего цикла вытяжки с гофрообразо- ванием. При подъеме прижимных колец 2 и 3 выполняется поворот периферийного прижимного кольца 3 относительно оси устройства на угол 60°. Указанные возвратно-поступательные (пульсирующие) перемещения прижима 2 и 3, поворот периферийного прижимного кольца 3 повторяются при каждом единичном ходе пуансона 1 до окончания процесса вытяжки.

Выполнение на рабочей поверхности периферийного прижимного кольца радиальных пазов позволяет уменьшить площадь контактной поверхности прижима и при неизменном удельном давлении разглаживания гофров снизить усилие их разглаживания, а

0 следовательно, снизить давление в гидросети пресса, в результате чего повыщается надежность гидроразводки и оборудования, снижается уровень щума.

При уменьщении площади контактной по5 верхности прижимного кольца и использования известных прессов расщиряются технологические возможности прессового оборудования, становится возможным перевод на вытяжку с гофрообразованием дополнительной номенклатуры деталей.

0 Уменьшение площади контакта с заготовкой при задании максимального давления в гидросети пресса позволит повысить усилие разглаживания гофров, а следовательно, и качество деталей, изготавливаемых из материалов с малой относительной тол5 щиной из алюминиевых сплавов и стальных материалов.

Формула изобретения

Устройство для глубокой вытяжки цилиндрических деталей, содержащее пуансон, матрицу и пульсирующий прижим, состоящий из центрального и периферийного колец, последнее из которых имеет коническую рабочую поверхность, отличающееся тем

что, с целью снижения энергоемкости и повышения качества готовых деталей, периферийное кольцо прижима установлено с возможностью поворота на заданный угол за каждый цикл пульсации и выполнено с ра50

диальными, равномерно расположенными на его рабочей поверхности пазами с постоянной шириной и глубиной, при этом количество пазов не менее трех и кратно трем.

&цй1

(риг л

фиг. г

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых деталей из листового материала | 1981 |

|

SU1009569A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2494830C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ | 1990 |

|

RU2013162C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| Способ вытяжки полых изделий из листовых заготовок и устройство для его осуществления | 1984 |

|

SU1214279A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2217257C2 |

Изобретение относится к области листовой штамповки и может быть использовано на предприятиях машиностроения при изготовлении деталей вытяжкой. Целью изобретения является снижение энергоемкости и повышение качества готовых деталей. Листовую заготовку укладывают на матрицу и опускают пуансон на высоту цикла пульсации. При этом фланец заготовки гофрируется. Затем пуансон поднимают и опускают прижим, состоящий из двух концентричных колец: центрального и периферийного. Фланец заготовки распрямляют, поднимают прижим. При этом периферийный прижим поворачивают на 60°. Пульсирующее движение прижима и пуансона повторяют до окончания вытяжки.Ле- риферийн,ый прижим имеет коническую рабочую поверхность и равномерно расположенные на ней пазы с постоянной глубиной и шириной. Число пазов кратно трем и не менее трех. 3 ил. ГчЭ со 4 4; ISD

Редактор В. Петраш Заказ 415/6

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.. д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, у,л. Проектная, 4

Составитель О. Матвеева Техред И. ВересКорректор А. Тяско

Тираж 733Подписное

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА | 0 |

|

SU395149A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-14—Подача