1

Изобретение относится к области обработки металлов давлением, в частпоети к штампам для изготовления полых цилиндрических деталей корончатого типа.

Известен штамп для изготовления полых цилиндрических деталей корончатого типа, содержащий нижнюю плиту, верхнюю плиту со смонтированным в ней пуансоном, матрицу, выполненную в виде концентричных обойм, наружная из которых связана с нижней плитой посредством подпружиненных колонок, вставки, а также раздвижной подпружиненный съемник 1.

Однако известный штамп не обеспечивает возможности изготовления полых цилиндрических деталей корончатого тииа с наклонными к вертикальной оси штампа гнездами, например сепараторов радиально-сферических роликоподшипников.

Цель изобретения - обеспечение возможности изготовления деталей с наклонными к вертикальной оси штампа гнездами.

Для этого в предлагаемом штампе пуансон вынолнен в виде втулки с фланцем, внутренняя обойма матрицы установлена внутри пуансона с возможностью относительного вертикального перемещения и выполнена по образующей с наклонными к вертикальной оси щтамиа профильными пазами по числу вставок и кольцевой проточкой над пими. Наружиая

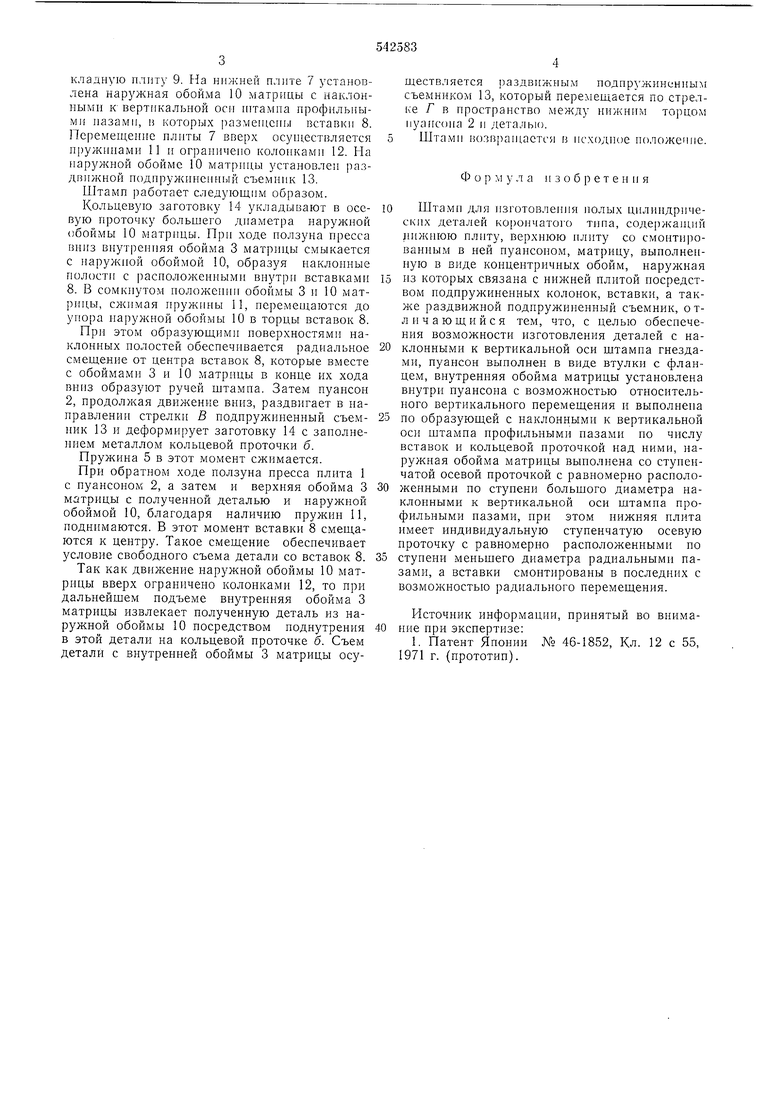

обойма матрицы выполнена со ступенчатой осевой нроточкой с равномерно расположенными со ступени большего диаметра наклонными к вертикальной осн штампа профильными пазами. При этом нижняя плита имеет индивидуальную ступенчатую проточку с равномерно расположенными но ступени меньшего диаметра радиальными пазами, а вставки смонтированы в последних с возмолсностью радиального перемещення.

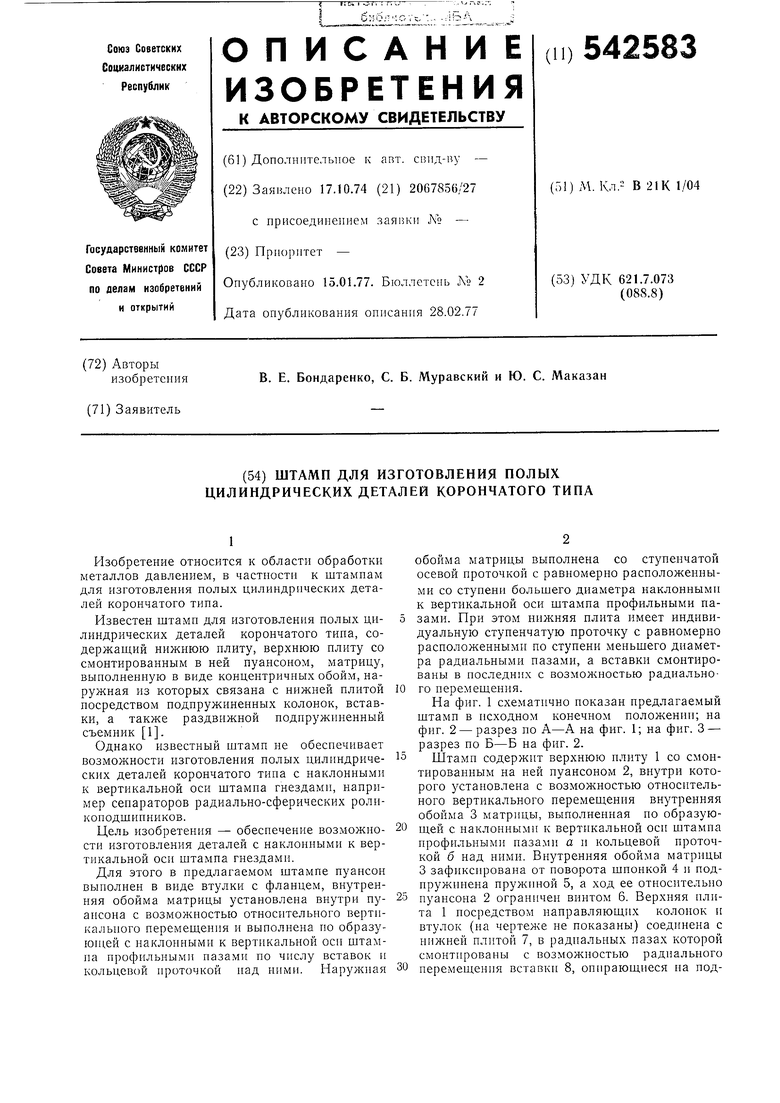

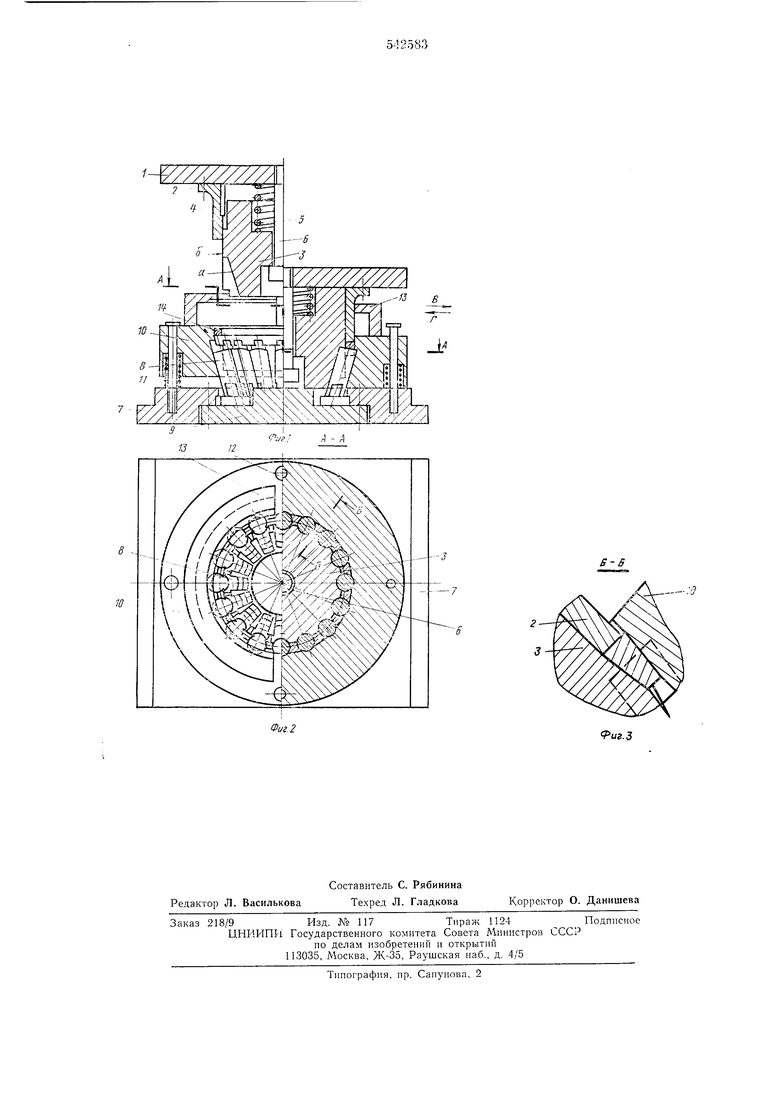

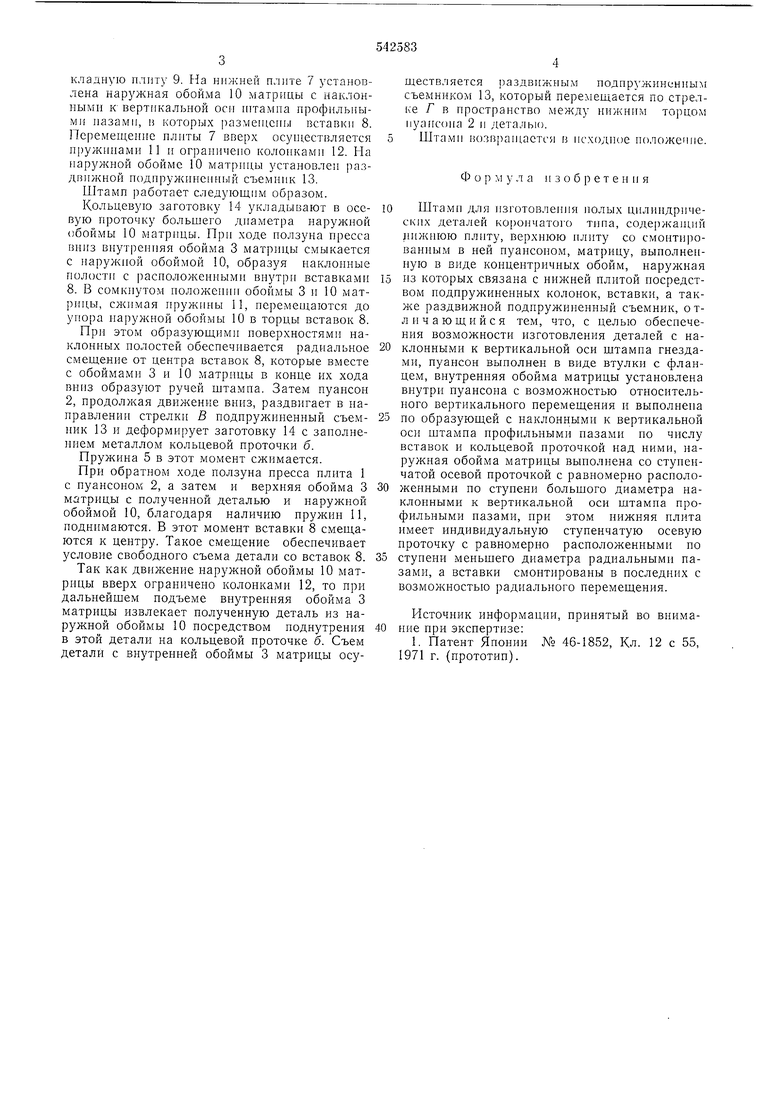

На фиг. 1 схематично показан предлагаемый штамп в нсходном конечном положении; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2.

Штамн содержит верхнюю плиту 1 со смонтированным на ней иуансоном 2, внутри которого установлена с возмон ностью относнтельного вертикального перемещения внутренняя обойма 3 , выполненная но образующей с наклонными к вертикальной осн штампа профильными пазами а и кольцевой нроточкой б над нимн. Внутренняя обойма матрнцы 3 зафиксирована от поворота шпонкой 4 и подиружинена пружиной 5, а ход ее относительно пуансона 2 ограничен вннтом 6. Верхняя илита 1 иосредством направляющих колонок н втулок (на чертеже не показаны) соединена с плитой 7, в радиальных пазах которой смонтированы с возмол ностью радиального перемещения вставки 8, опирающиеся иа подкладную плиту 9. На ни/кней плите 7 установлена наружная обойма 10 матрицы с наклонными к вертикальной оси иттампа профильными назами, в которых размеи|.сны вставки 8. Иеремещенне нлнты 7 вверх осуи1,ествляется иружннами 11 и ограничено колонками 12. На наружной обойме 10 матрины установлен раздвижной ноднружнненный съемник 13.

Штамп работает следующим образом.

Кольцевую заготовку 14 укладывают в осевую проточку большего диаметра наружной обоймы 10 матрицы. Нрн ходе иолзуна пресса вниз внутренняя обойма 3 ,ы смыкается с наружной обоймой 10, образуя наклонные иолостн с расположеннымн внутрн вставками 8. В сомкнуто.м ноложеннн обоймы 3 и 10 матрицы, сжимая пружины 11, перемещаются до унора наружной обоймы 10 в торцы вставок 8.

Нрн этом образующими новерхностямн наклонных нолостей обеспечнвается радиальное смещенне от центра вставок 8, которые вместе с обоймамн 3 н 10 матрицы в конце их хода вниз образуют ручей щтамна. Затем нуансон 2, продолжая движение вниз, раздвигает в направленнн стрелки В подпрул иненный съемник 13 н деформирует заготовку 14 с занолненнем металлом кольцевой проточкн б.

Нружина 5 в этот момент сжимается.

Нрц обратном ходе ползуна пресса нлнта 1 с пуансоном 2, а затем н верхняя обойма 3 матрицы с полученной деталью и наружной обоймой 10, благодаря наличию пружин 11, иоднимаются. В этот момент вставки 8 смещаются к центру. Такое смещение обеспечивает условие свободного съема деталн со вставок 8.

Так как движение наружной обоймы 10 матрицы вверх ограничено колонками 12, то прн дальнейшем подъеме внутренняя обойма 3 матрицы извлекает полученную деталь из наружной обоймы 10 посредством поднутрения в этой детали на кольцевой проточке б. Съем детали с внутренней обоймы 3 матрицы осуществляется раздвижным подпружиненным съемником 13, который перемещается по стрелке Г в пространство между ннжннм торцом иуаисона 2 и деталью. Штамп нозвранщется в исходное иоложечне.

Фор м у л а изобретения

Штамп для изготовлеиия полых цилиндрических деталей корончатого типа, соде|)жаии1Й нижнюю плнту, верхнюю плиту со смонтированным в ней пуансоном, матрицу, выполненную в виде коицеитричных обойм, нарул ная

из которых связана с нижней плитой посредством подпружиненных колонок, вставки, а также раздвижной подпружипенный съемник, отличающийся тем, что, с целью обеснечення возможности изготовления деталей с наклоннымн к вертикальной оси штамиа гнездами, пуансон выполнен в виде втулки с фланцем, внутренняя обойма матрицы установлена внутри цуансона с возможностью относительного вертикального перемещения и выполнена

по образующей с наклонными к вертикальной оси штампа нрофильнымн пазами ио числу вставок и кольцевой проточкой над ними, наружная обойма матрицы выполнена со стуненчатой осевой проточкой с равномерно расноложенными по ступени больщого диаметра наклонными к вертикальной оси штампа профильными назами, нри этом нижняя плита имеет индивидуальную ступенчатую осевую проточку с равномерно расположенными по

ступени меньшего диаметра радиальными пазами, а вставки смонтированы в последних с возможностью радиального перемещения.

Источник информации, принятый во внимание црн экспертизе:

1. Патент Японии №. 46-1852, Кл. 12 с 55, 1971 г. (прототип).

10

в-в

Фиг. 2

Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления деталей корончатого типа | 1974 |

|

SU533440A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп | 1977 |

|

SU743769A1 |

| Штамп м.и.лазаренко для получения радиальных выступов на внутренней поверхности полой детали | 1977 |

|

SU694256A1 |

| Устройство для изготовления полых шаров | 1981 |

|

SU1005999A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

Авторы

Даты

1977-01-15—Публикация

1974-10-17—Подача