(54) СТАНОК ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВРАЩАЮЩИМИСЯ ЩЕТКАМИ ДЕТАЛЕЙ ТИПА ДИСКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для абразивной обработки торцов дисков | 1979 |

|

SU856762A1 |

| Станок для обработки вращающимися щетками | 1979 |

|

SU872053A1 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| Станок для абразивной обработки торцов изделий | 1980 |

|

SU867614A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Устройство для абразивной обработки | 1980 |

|

SU931431A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

1

Изобретение относится к абразивной обработке, например полированию, зачистке, снятию заусенцев, скруглению кромок деталей типа дисков, преимущественно роторов газотурбинных двигателей.

Известны станки для абразивной обра.ботки вращающимися щетками деталей типа дисков, содержащие устройство для подачи в зону обработки суспензии со средством для регулирования подачи последней в зависимости от условий обработки и щпиндель изделия, над которыми установлены направляющие с горизонтально перемещаемой по ним инструментальной головкой 1.

Недостатком известных станков является то, что они имеют ограниченные технологические вЬзможности, так как не обеспечивают равномерной обработки сложнопрофильных дисков, содержащих пазы, отверстия, выступы и т. п., так как сопротивление вращению инструмента во многом за висит от формы обрабатываемого участка, а следящее за потребляемой мощностью устройство не различает, по какой причине изменилась мощность приводного электродвигателя - от изменения количества суспензии в зоне обработки или от изменения формы обрабатываемого участка.

Цель изобретения - расщирение технологических возможностей станка путем обеспечения равномерной обработки сложнопрофильных дисков, а также повыщение качества обработки.

Цель достигается тем, что средство регулирования подачи суспензии в станке выполнено в виде регулятора давления, а инструментальная головка снабжена кулачком для управления регулятором давления, вход

10 которого сообщен с пневмосетью, а выход - с емкостью с суспензией.

Станок снабжен средством для периодического перекрытия подачи суспензии из емкости в зону обработки.

15

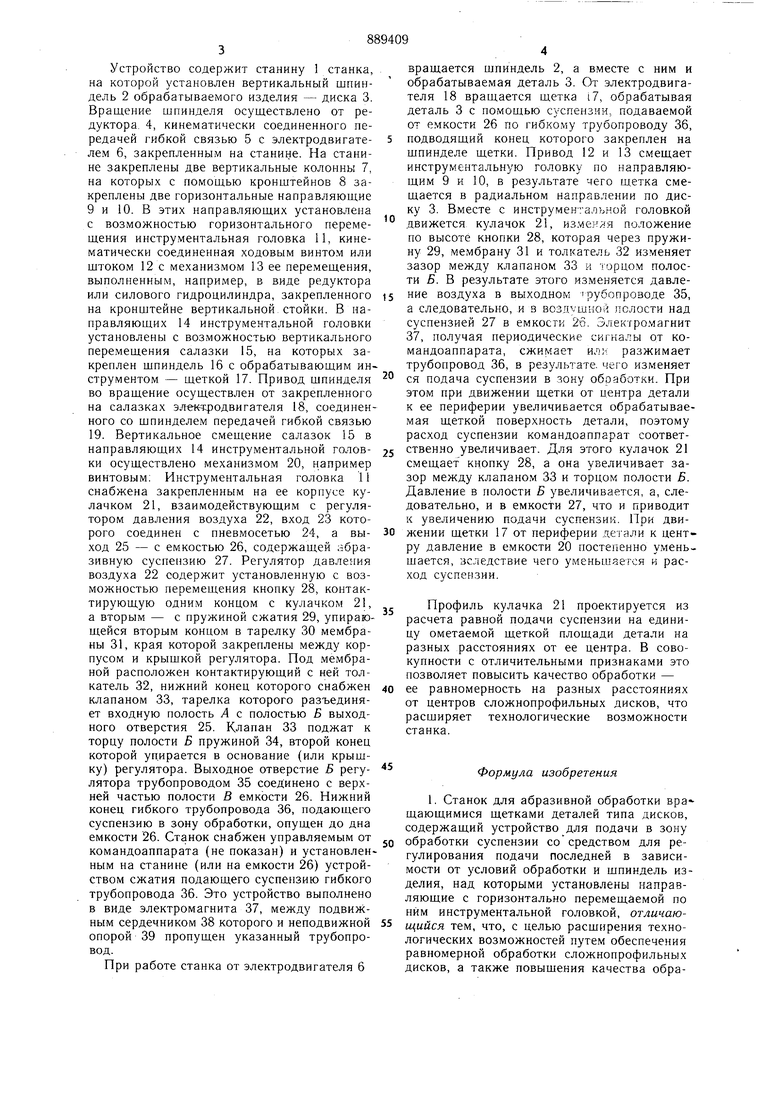

Средство выполнено в виде управляемого командоаппаратом электромагнита, между подвижным сердечником которого и неподвижной опорой размещен гибкий трубопровод подачи суспензии.

20

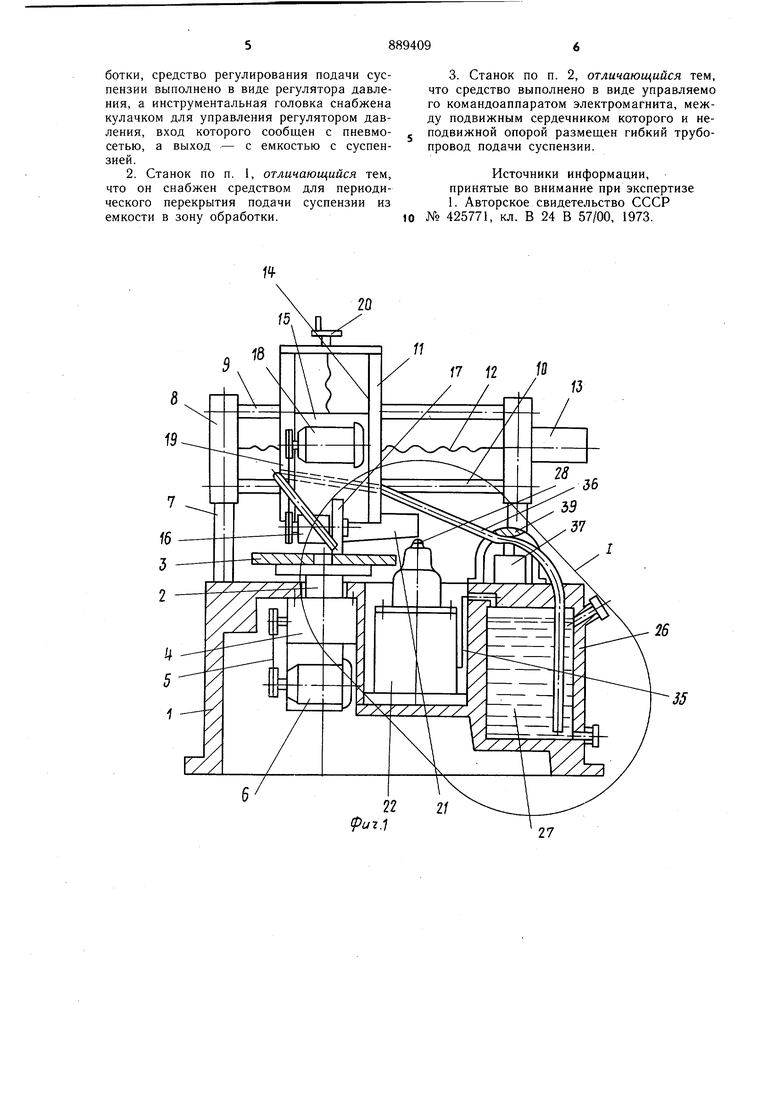

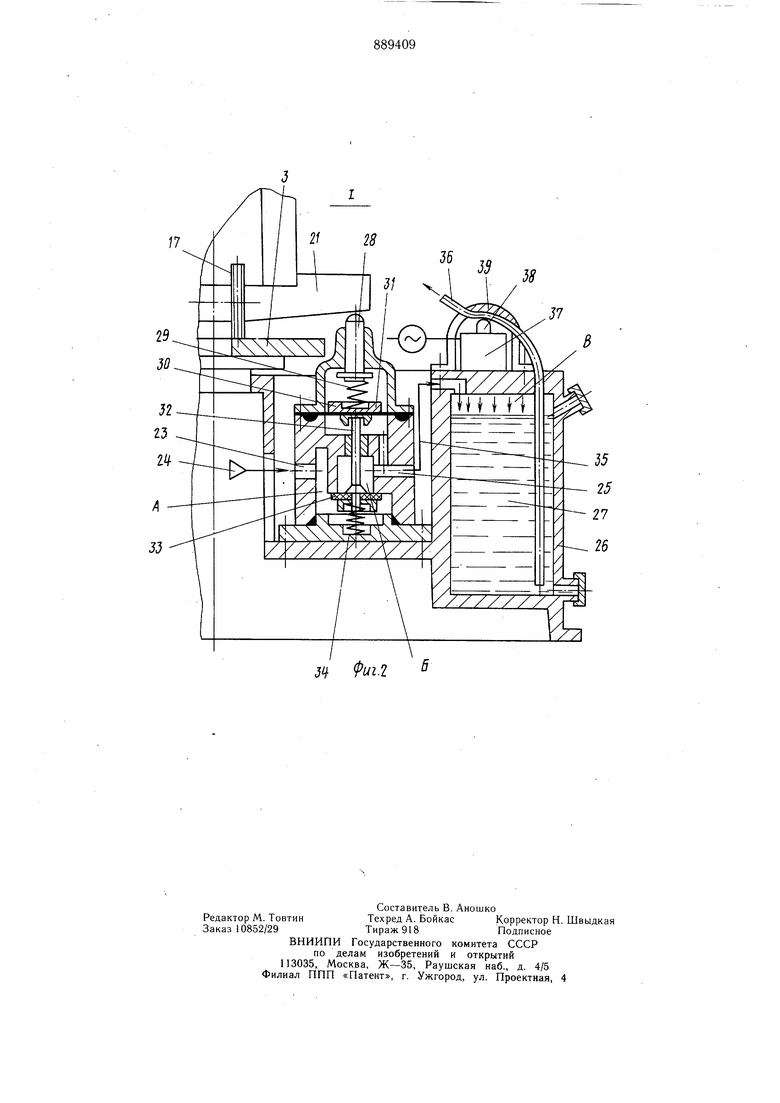

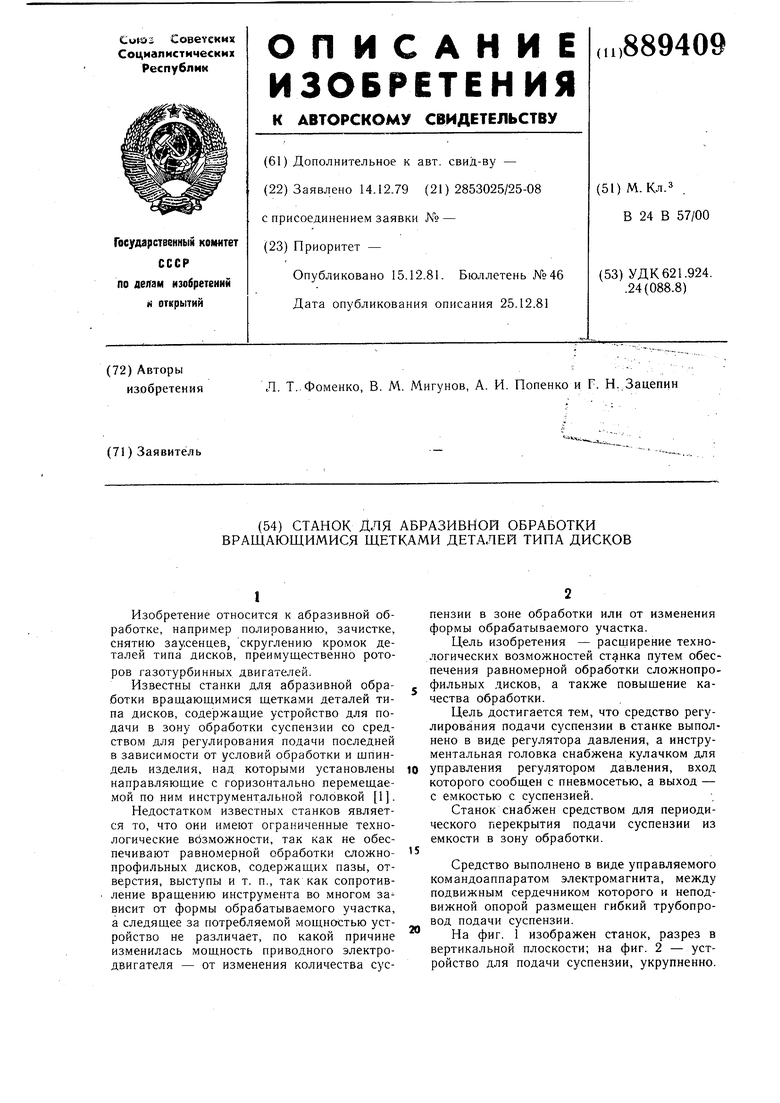

На фиг. 1 изображен станок, разрез в вертикальной плоскости; на фиг. 2 - устройство для подачи суспензии, укрупнение.

Устройство содержит станину 1 станка, на которой установлен вертикальный шпиндель 2 обрабатываемого изделия - диска 3. Вращение шпинделя осуществлено от редуктора. 4, кинематически соединенного передачей гибкой связью 5 с электродвигателем 6, закрепленным на станине. На станине закреплены две вертикальные колонны 7, на которых с помощью кронштейнов 8 закреплены две горизонтальные направляющие 9 и 10. В этих направляющих установлена с возможностью горизонтального перемещения инструментальная головка 11, кинематически соединенная ходовым винтом или штоком 12 с механизмом 13 ее перемещения, выполненным, например, в виде редуктора или силового гидроцилиндра, закрепленного на кронщтейне вертикальной, стойки. В направляющих 14 инструментальной головки установлены с возможностью вертикального перемещения салазки 15, на которых закреплен шпиндель 16 с обрабатывающим инструментом - щеткой 17. Привод шпинделя во вращение осуществлен от закрепленного на салазках элекчфодвигателя 18, соединенного со щпинделем передачей гибкой связью 19. Вертикальное смещение салазок 15 в направляющих 14 инструментальной головки осуществлено механизмом 20, например винтовым: Инструментальная головка 11 снабжена закрепленным на ее корпусе кулачком 21, взаимодействующим с регулятором давления воздуха 22, вход 23 которого соединен с пневмосетью 24, а выход 25 - с емкостью 26, содержащей абразивную суспензию 27. Регулятор давления воздуха 22 содержит установленную с возможностью перемещения кнопку 28, контактирующую одним концом с кулачком 21, а вторым - с пружиной сжатия 29, упирающейся вторым концом в тарелку 30 мембраны 31, края которой закреплены между корпусом и крышкой регулятора. Под мембраной расположен контактирующий с ней толкатель 32, нижний конец которого снабжен клапаном 33, тарелка которого разъединяет входную полость А с полостью Б выходного отверстия 25. Клапан 33 поджат к торцу полости Б пружиной 34, второй конец которой уцирается в основание (или крышку) регулятора. Выходное отверстие Б регулятора трубопроводом 35 соединено с верхней частью полости В емкости 26. Нижний конец гибкого трубопровода 36, подающего суспензию в зону обработки, опущен до дна емкости 26. Станок снабжен управляемым от командоаппарата (не показан) и установленным на станине (или на емкости 26) устройством сжатия подающего суспензию гибкого трубопровода 36. Это устройство выполнено в виде электромагнита 37, между подвижным сердечником 38 которого и неподвижной опорой 39 пропущен указанный трубопровод.

При работе станка от электродвигателя 6

вращается шпиндель 2, а вместе с ним и обрабатываемая деталь 3. От электродвигателя 18 вращается щетка i7, обрабатывая деталь 3 с помощью суспензии, подаваемой от емкости 26 по гибкому трубопроводу 36, подводящий конец которого закреплен на шпинделе щетки. Привод 12 и 13 смещает инструментальную головку по направляющим 9 и 10, в результате чего щетка смещается в радиальном направлении по диску 3. Вместе с инструментальной головкой движется кулачок 21, изме}гля положение по высоте кнопки 28, которая через пружину 29, мембрану 31 и толкатель 32 изменяет зазор между клапаном 33 и торцом полости Б. В результате этого изменяется давление воздуха в выходном рубопроводе 35, а следовательно, и в возил-шной полости над суспензией 27 в емкости 26. Электромагнит 37, получая периодические сигналы от командоаппарата, сжимает или разжимает трубопровод 36, в результате, чего изменяет ся подача суспензии в зону обработки. При этом при движении щетки от центра детали к ее периферии увеличивается обрабатываемая щеткой поверхность детали, поэтому расход суспензии командоаппарат соответственно увеличивает. Для этого кулачок 21 смещает кнопку 28, а она увеличивает зазор между клапаном 33 и торцом полости Б. Давление в полости Б увеличивается, а, следовательно, и в емкосФи 27, что и приводит к увеличению подачи суспензии. При движении щетки 17 от периферии детали к центру давление в емкости 20 постепенно уменьшается, вследствие чего уменьшзегся к расход суспензии.

Профиль кулачка 21 проектируется из расчета равной подачи суспензии на единицу ометаемой щеткой площади детали на разных расстояниях от ее центра. В совокупности с отличительными признаками это позволяет повысить качество обработки - ее равномерность на разных расстояниях от центров сложнопрофильных дисков, что расширяет технологические возможности станка.

Формула изобретения

I. Станок для абразивной обработки вращающимися щетками деталей типа дисков, содержащий устройство для подачи в зону обработки суспензии со средством для регулирования подачи последней в зависимости от условий обработки и шпиндель изделия, над которыми установлены направляющие с горизонтально перемещаемой по ним инструментальной головкой, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения равномерной обработки сложнопрофильных дисков, а также повышения качества обработки, средство регулирования подачи суспензии выполнено в виде регулятора давления, а инструментальная головка снабжена кулачком для управления регулятором давления, вход которого сообщен с пневмосетью, а выход - с емкостью с суспензией.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 425771, кл. В 24 В 57/00, 1973.

3i} Фиг.2

J

S

J7

&

Авторы

Даты

1981-12-15—Публикация

1979-12-14—Подача