(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| Устройство для пеногашения | 1982 |

|

SU1070158A1 |

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 1989 |

|

SU1695675A1 |

| Гидродробеструйная установка для обработки деталей | 1977 |

|

SU1030152A1 |

| ПРОТИРОЧНАЯ МАШИНА И СПОСОБ ГОМОГЕНИЗАЦИИ | 1997 |

|

RU2162650C2 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2129950C1 |

| ПЕРЕДВИЖНАЯ СНЕГОТАЯЛКА | 1973 |

|

SU363253A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ В ЦИРКУЛИРУЮЩЕЙ ГАЗОВОЙ СРЕДЕ | 2005 |

|

RU2305141C1 |

| УСТАНОВКА ДЛЯ МОЙКИ И СУШКИ ДЕТАЛЕЙ | 1991 |

|

RU2006523C1 |

1

Изобретение относится к упрочнению металлических деталей дробью и может быть использовано в машиностроительной и других отраслях промышленности.

Известны устройства для обработки деталей; содержашие вращающийся пер(})Орированный барабан с открытым торцом и сопло ДЛЯ подачи рабочего агента l .

Недостатком известных устройств является низкое качество обработки в связи с тем, что детали в нижних слоях рабочей смеси в барабане не обрабатываются,

Uejib изобретения - повышение качества обработки за счет интенсивного перемешивания рабочей смеси в барабане.

Указанная цель дсютигается тем, что обечайка барабана выполнена в виде тора и разделена на секции, имеющие форму полуцилиндров, каждая из которых снабжена лопастью.

Кроме того, устройство снабжено дополнительными соплами для пеногашения.

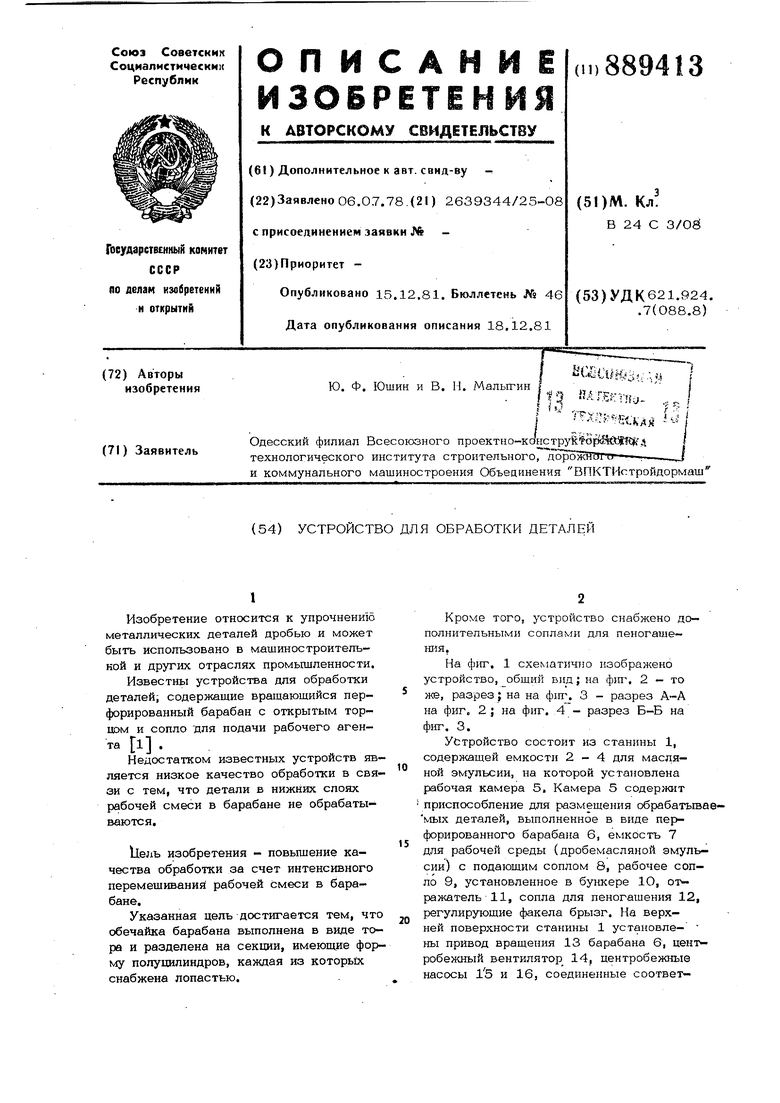

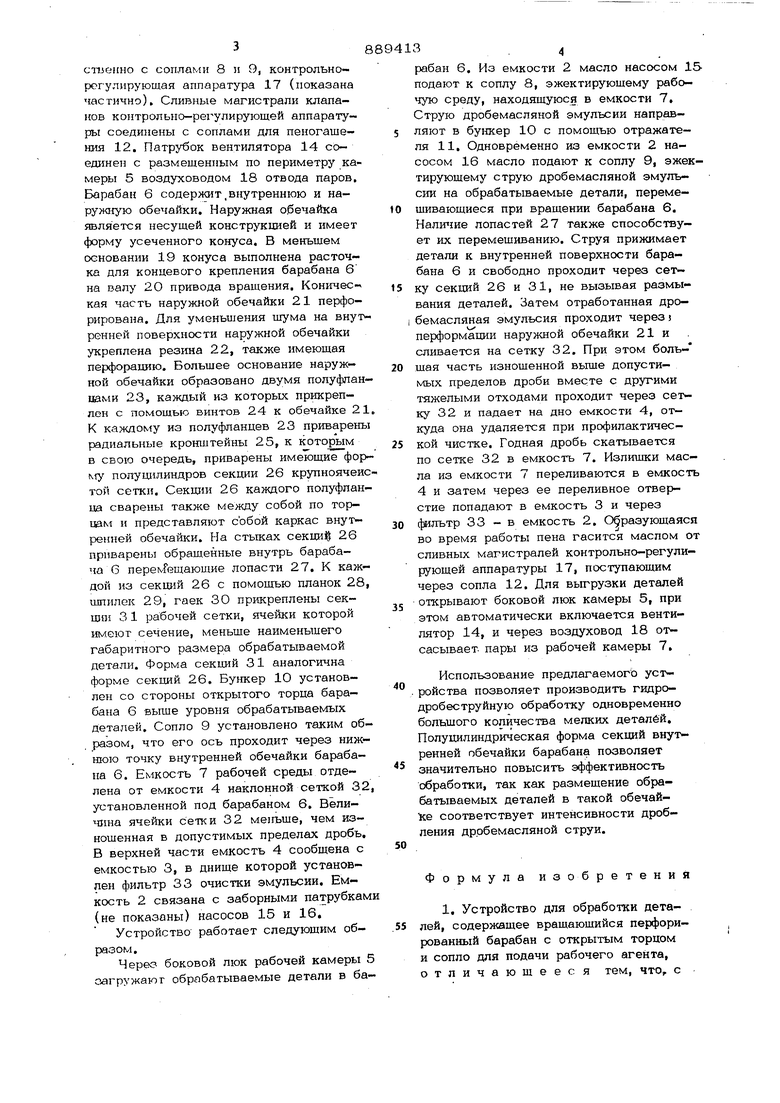

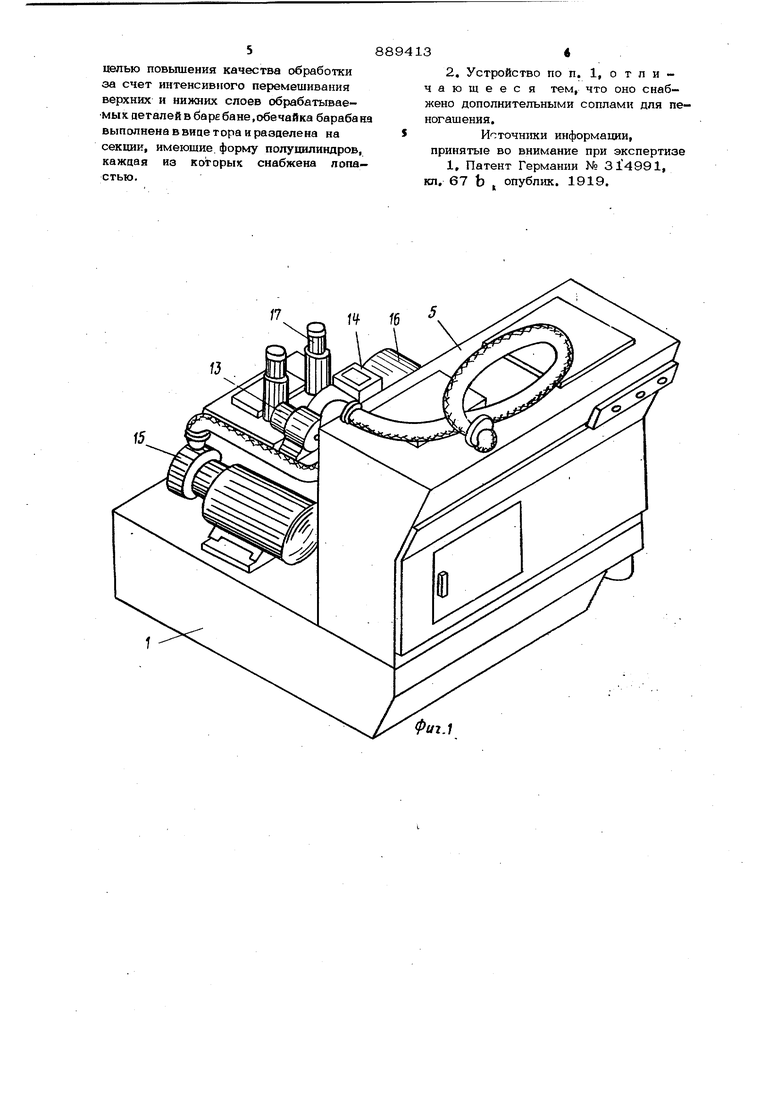

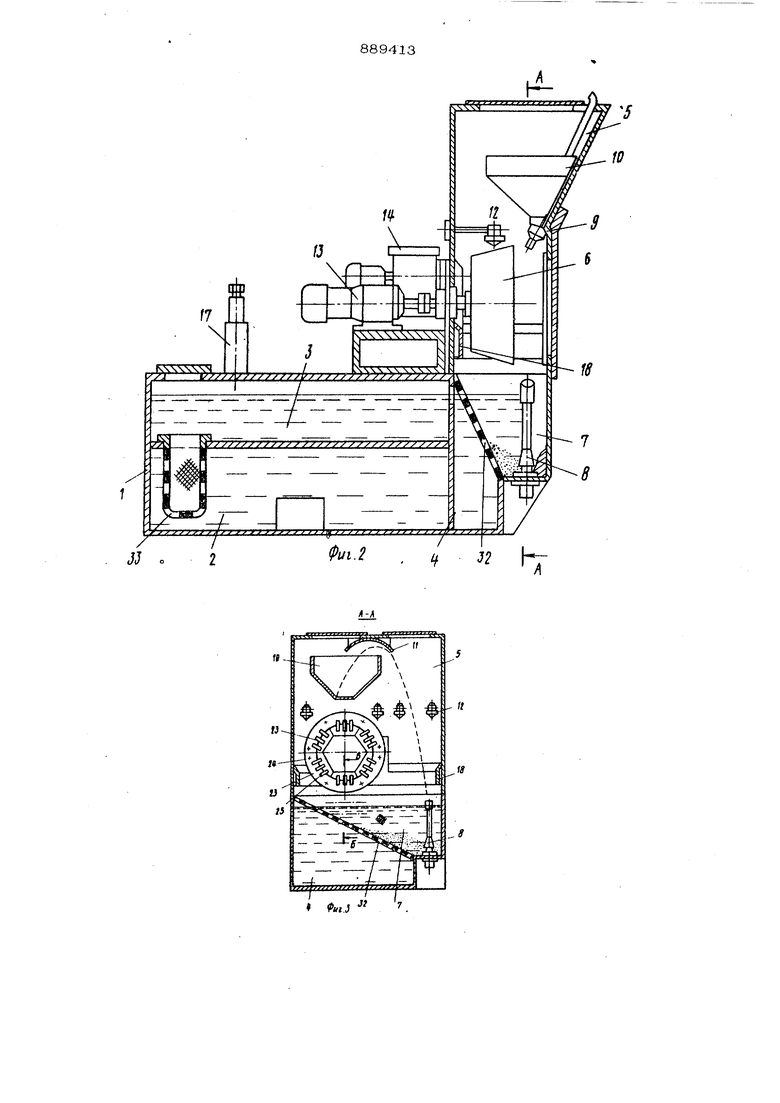

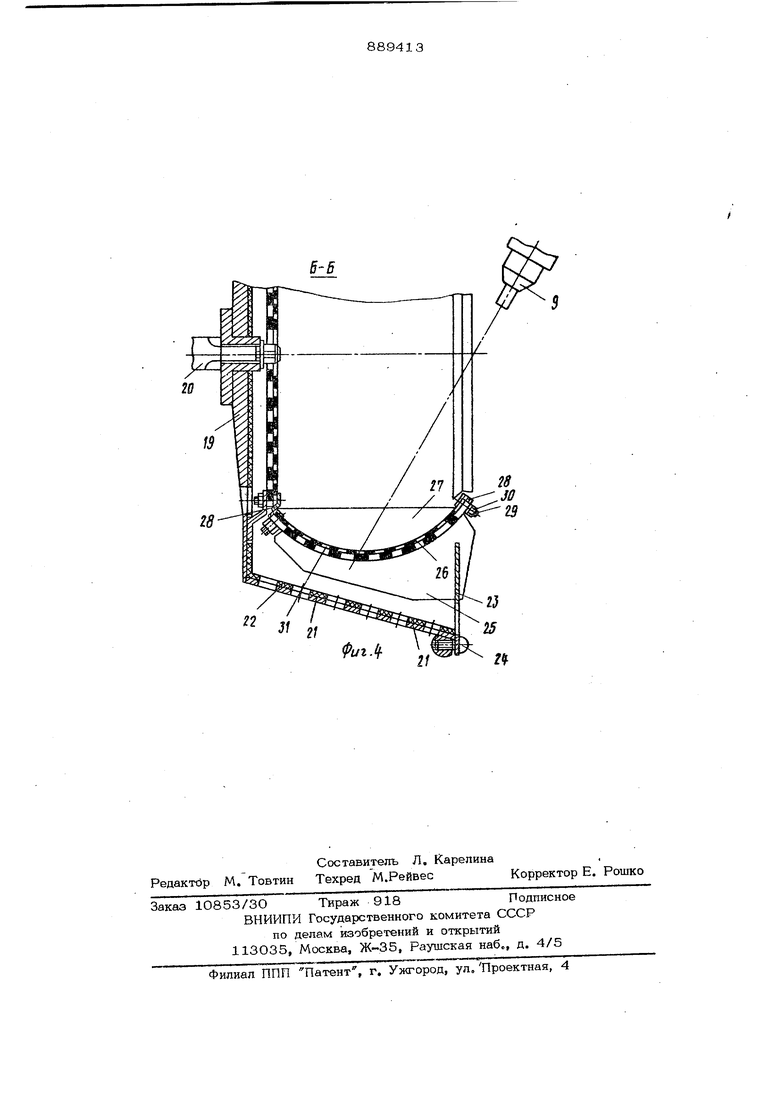

На фиг. 1 схематично изображено устройство, общий вид; на фиг. 2 - то же, разрез; на на фш 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3,

Устройство состоит из станины 1, содержащей емкости 2-4 для масляной эмульсии, на которой установлена рабочая камера 5, Камера 5 содержит приспособление для размещения обрабатываемых деталей, выполненное в виде пер форированного барабана 6, емкость 7

15 для рабочей среды (дробемасляной эмульсии) с подающим соплом 8, рабочее сопло 9, установленное в бункере 1О, отражатель 11, сопла для пеногашения 12, регулирующие факела брызг. На верх20ней поверхности станины 1 установле- ны привод вращения 13 барабана 6, цент робежный вентилятор 14, центробежные насосы 15 и 16, соединенные соответ-

cnjenHO с соплами 8 н 9, контрольнорегулирующая аппаратура 17 (показана частично). Сливные магистрали клапанов контрольно-регулирующей аппаратуры соединены с соплами для пеногаше- ния 12. Патрубок вентилятора 14 соединен с размещенным по периметру камеры 5 воздуховодом 18 отвода паров. Барабан 6 содержит,внутреннюю и наружную обечайки. Наружная обечайка является несущей конструкцией и имеет форму усеченного конуса. В меньшем основании 19 конуса выполнена расточка для концевого крепления барабана 6 на валу 2О привода вращения. Коническая часть наружной обечайки 21 перфорирована. Для уменьшения шума на внутренней поверхности наружной обечайки укреплена резина 22, также имеющая перфорацию. Большее основание наружной обечайки образовано двумя полуфлан- иами 23, каждый из которых прикреплен с помощью БИНТОВ 24 к обечайке 21 К каждому из полуфланцев 23 приварены радиальные кронштейны 25, к которым в свою очередь, приварены имеющие форму полуцилиндров секции 26 крупноячеистой сетки. Секц15И 26 каждого полуфланиа сварены также между собой по тор- Ш1м и представляют собой каркас внутренней обечайки. На стыках секци1@; 26 приварены обращенные внутрь барабана 6 пepe feщaющиe лопасти 27. К каждой из секций 26 с помощью планок 28, шпилек 29, гаек 30 прикреплены секШ и 31 рабочей сетки, ячейки которой имеют сечение, меньше наименьшего габаритного размера обрабатываемой детали. Форма секций 31 аналогична форме секций 26. Бункер 10 установлен со стороны открытого торца барабана 6 выше уровня обрабатываемых деталей. Сопло 9 установлено таким образом, что его ось проходит через нижнюю точку внутренней обечайки барабана 6. Емкость 7 рабочей среды отделена от емкости 4 наклонной сеткой 32, установленной под барабаном 6. Вели оша ячейки сетей 32 , чем изношенная в допустимых пределах дробь. В верхней части емкость 4 сообщена с емкостью 3, в днище которой установлен фильтр 33 очистки эмульсии. Емкость 2 связана с заборными патрубками (не показаны) насосов 15 и 16.

Устройство работает следующим образом.

Через боковой люк рабочей камеры 5 загружают обрабатываемые детали в барабан 6. Из емкости 2 масло насосом 15подают к соплу 8, эжектирующему рабочую среду, находящуюся в емкости 7. Струю дробемасляной эмульсии направ5 ляют в 6yiiKep 10 с помощью отражателя 11. Одновременно из емкости 2 насосом 16 масло подают к соплу 9, эжектирующему струю дробемасляной эмульсии на обрабатываемые детали, перемеO шивающиеся при вращении барабана 6. Наличие лопастей 27 также способствует их перемешиванию. Струя прижимает детали к внутренней поверхности барабана 6 и свободно проходит через сет5 ку секций 26 и 31, не вызывая размывания деталей. Затем отработанная дроI бемасляная эмульсия проходит через j перформации наружной обечайки 21 и сливается на сетку 32. При этом боль0 шая часть изношенной вьпие допустимых пределов дроби вместе с другими тяжелыми отходами проходит через сетку 32 и падает на дно емкости 4, откуда она удаляется при профилактичес-

5 кой чистке. Годная дробь скатывается по сетке 32 в емкость 7. Излишки масла из емкости 7 переливаются в емкость 4 и затем через ее переливное отверстие попадают в емкость 3 и через

0 4йльтр 33 - в емкость 2. Образующаяся во время работы пена гасится маслом от сливных магистралей контрольно-регулирующей аппаратуры 17, поступающим через сопла 12. Для выгрузки деталей открывают боковой люк камеры 5, при

5 этом автоматически включается вентилятор 14, и через воздуховод 18 отсасывает пары из рабочей камеры 7.

Использование предлагаемого уст- ройства позволяет производить гидродробеструйную обработку одновременно большого количества мелких деталей. Полуцилиндрическая форма секций внутренней обечайки барабана позволяет значительно повысить эффективность обработки, так как размещение обрабатываемых деталей в такой обечайке соответствует интенсивности дробления дробемасляной струи.

Формула изобретения

цепью повышения качества обработки за счет интенсивного перемешивания верхних и нижних слоев обрабатываемых цеталей в баре бане,обечайка барабана выполнена в вице тора и разделена на секции, имеющие форму полушшиндров, каждая из которык снабжена лопастью.

889413«

принятые во внимание при экспертизе

1, Патент Германии № 314991, кл. 67 b опублик. 1919.

В-В

22

31

f

(.lf21

Авторы

Даты

1981-12-15—Публикация

1978-07-06—Подача