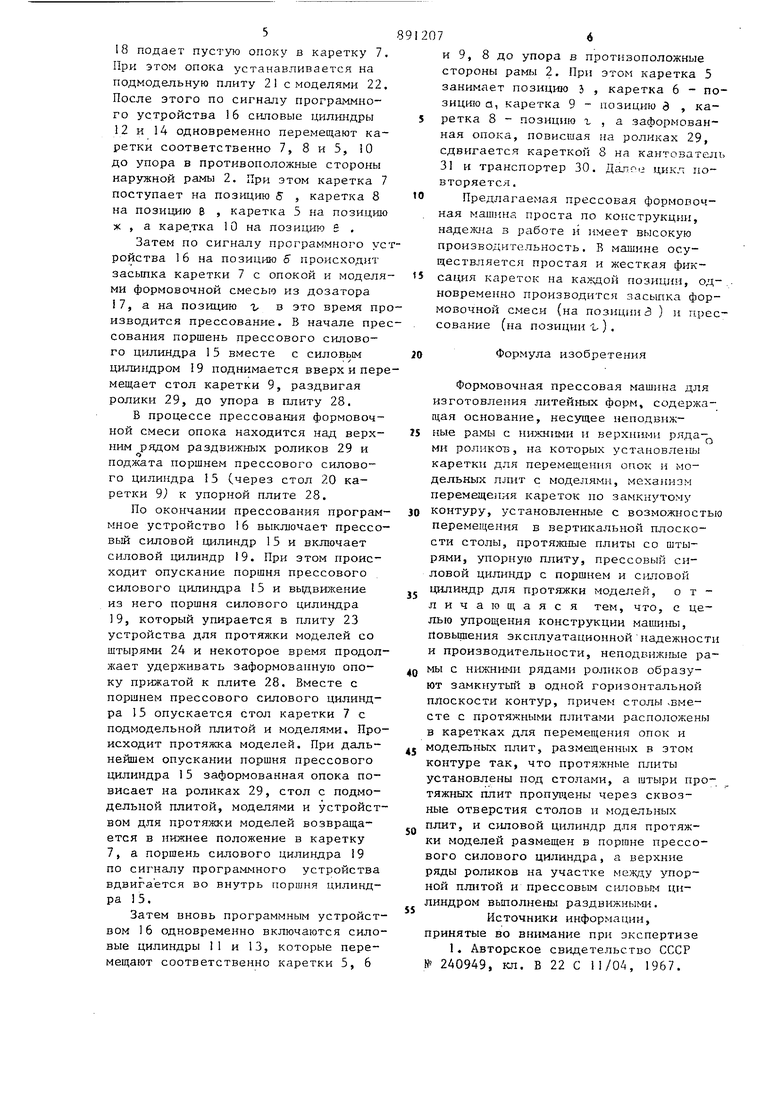

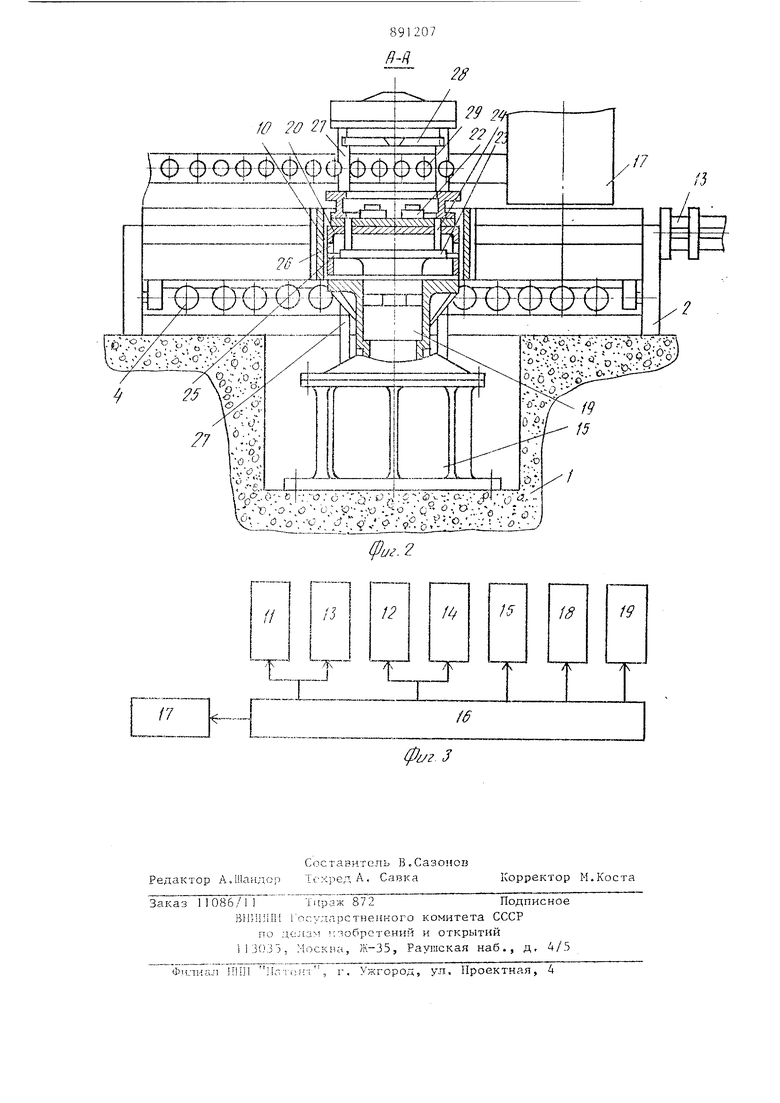

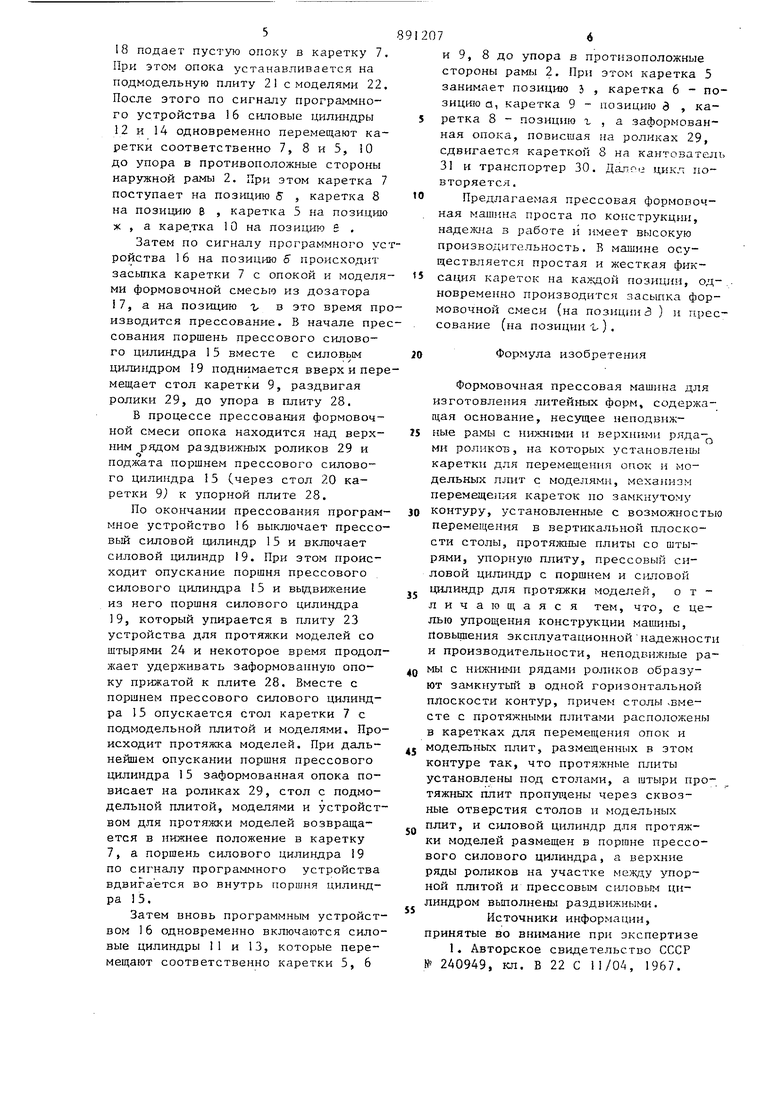

ты, упрощение конструкции машины и 11ов1)П11ен.не ее производительности. Поставленная цель достигается те что н машине, содерлсад1;ей основание, несущее неподвижные рамы с нижним и верхним рядами роликов, на которы установлены каретки, предназначенные для перемещения кареток по замкнутому контуру, установленные с во можностью перемещения в вертикальной плоскости столы, протяжные плиты со штырями, упорную плиту, прессовый силовой цилиндр с поршнем и силовой для протяжки моделей, неподвижные рамы с нижними рядами роликов образуют замкнутый в о ной горизонтальной плоскости контур причем подвижные в вертикальной пло кости столы вместе с протяжным и пл тами расположены в каретках для перемещения опок и модельных плит, ра мещенных в этом контуре так, что протялшые плиты установлены под сто лами, а штыри . протяжных плит пропу1(ены через сквозные отверстия сто лов и модельных плит, и силовой цилипдр ,иля протяжки моделей размещен в nopiMHC прессового СРШОВОГО цилинд ра, а верхний ря роликов на участк межчду упорной плитой и прессовым счлоным цилиндром выполнен раздвижным . На (Ьиг, 1 изображена предлагаема машина, общий вид на фиг, 2 - разрез Л-А на фиг. i; на фиг. 3 - схема соединения механизмов машины с програм1 гным устройством. Формовочная прессовая машина (фиг. и 2) состоит из железобетонного основания 1, на котором закреплена станина. Станина выполнена в аиде двух горизонтально установленг{ых одна внутри другой замкнутых г рямоугольных рам 2 и 3, снабженных роликами 4. На роликах 4 мелоду раMai-.H 2 и 3 установлены каретки 5- О для переме.дения моделей и опок таки образом, что вдоль каждой стороны ;1а11ул;пой размещено в ряд по две каретки, причем два диагонально-расположенных угловых места для кареток свободны. При этом каждая каретка может перемещаться по замкнутому ггг)ямоугольнику и занимать позкцпп а ,5 ,& ,г,д ,е ,у, 3. На каждом углу наружной рамы закреплены силовые цилиндры 11-14, приводящие в движенье кяретки 5-10, На основаfuui 1 закрен.пеи, TipeccoBbrti си.повой 74 цилиндр 15. Па наружной раме 2 закреплены программное ycTpoficTBO 16, озатор формовочной смеси 17 и силовой цилиндр 18 для подачи опок. Причем дозатор 17 установлен над позицией 5 . Внутри поршня прессового силового цилиндра соосно с ним расположен силовой цилиндр 19. Для ос ф;ествления одновременного перемещения кареток в двух параллельных рядах замкнутых прямоугольных направляющих диагонально располол ;енные силовые цилиндры 1 1 , i3 и 12, 14 попарно соеди}1ень с программным устройством 16 (фиг. 3), Дозатор формовочной смеси 17, прессовый цилиндр I5 и установленный внутри его силовой 19 тоже связаны с nporpaMMJibiM устройством 6. Каждая каретка выполнена в виде прямоугольного ящика, в котором установлен стол 20. К столу 20 прикреплена подмодельная плита 21 с моделями 22. Каждая каретка 5-10 снабжена устройством для протягивания моделей, вьшолненным в виде плиты 23, на которой закрепле ы штыри 24, пропущенные через отверстия в столе 20 и подмодельной плите 21 Плита 23 имеет выступы 25, входящие в пазы 26 стола 20. К прессовомл. силовому цилиндру 15 на стойках 27 прикреплена упорная плита для прессования 28. упорной плитой 28 и прессовым силовым цилиндром 15 на рамах 2 и 3 расположен второй раздвижной ряд роликов 29 для перемещения заформованных опок. К этому ряду роликов подведен транспортер 30. транспортером 30 и рядом раздвижных роликов 29 расположен кантователь 31 для переворачивания заформованных опок. На внутренней раме 3 закреплены подпру шненные фиксаторы 32 для предотвращения обратного движения кареток. Прессовая формовочная работает следующим образом. По команде программного устройства 16 силовые цилиндры П и 13 одновременно перемещают каретки соответственно 6, 7 и 9, 10 до упора крайними каретками в противоположные стороны наружной рамы 2. При этом каретка 7 поступает на позицию а , каретка 6 на позицию 3, каретка 9 на позицию г , а каретка 10 на позицию д . Затем по команде программного устройства 16 силовой цилиндр

18 подает пустую опоку в каретку 7. При этом опока устанавливается на подмодельную плиту 21 с моделями 22. После этого по сигналу программного устройства 16 силовые цилиндры 12 и 14 одновременно перемещают каретки соответствершо 7, 8 и 5, 10 до упора в противоположные стороны наружной рамы 2. При этом каретка 7 поступает на позицию 5 , каретка 8 на позицию В , каретка 5 на позицию ж , а каре.тка 10 на позицию S .

Затем по сигналу программного усройства 16 на позицию б происходит засыпка каретки 7 с опокой и моделями формовочной смесью из дозатора 17, а на позицию - в это время призводится прессование. В начале пресования поршень прессового силового цилиндра 15 вместе с силовьм цилиндром 19 поднимается вверх и пермещает стол каретки 9, раздвигая ролики 29, до упора в плиту 28.

В процессе прессования формовочной смеси опока находится над верхним рядом раздвижных роликов 29 и поджата поршнем прессового силового цилиндра 15 (через стол 20 каретки 9) к упорной плите 28.

По окончании прессования программное устройство 16 выключает прессо- вьй силовой цилиндр 15 и включает силовой цилиндр 19. При этом происходит опускание поршня прессового силового цилиндра 15 и выдвижение из него поршня силового цилиндра 19, который упирается в плиту 23 устройства для протяжки моделей со штырями 24 и некоторое время продолжает удерживать заформованную опоку прижатой к плите 28. Вместе с поршнем прессового силового цилиндра 15 опускается стол каретки 7 с подмодельной плитой и моделями. Происходит протяжка моделей. При дальнейшем опускании поршня прессового цилиндра 15 заформованная опока повисает на роликах 29, стол с подмодельпой плитой, моделями и устройством для протяжки моделей возвращается в нижнее положение в каретку 7, а поршень силового цилиндра 19 по сигналу программного устройства вдвигается во внутрь поршня цилиндра 15.

Затем вновь программным устройством 16 одновременно включаются силовые цилиндры 11 и 13, которые перемещают соответственно каретки 5, 6

и 9, 8 до упора в противоположные стороны рамы 2. При этом каретка 5 занимает позицию } , каретка 6 - позицшо а, каретка 9 - позицию в , каретка 8 - позицию г , а заформованная опока, повисшая на роликах 29, сдвигается кареткой 8 на кантователь 31 и транспортер 30. Далое цикл повторяется .

Предлагаемая прессовая формовочная машина проста по конструкции, надежна з работе н имеет высокую производительность. В машине осуществляется простая и жесткая фиксация кареток на каждой позиции, одновременно производится засыпка формовочной смеси (на позиции 3 ) и прессование (на позиции 1-) .

Формула изобретения

Формовочная прессовая машпна для изготовления литей гых форм, содержащая основание, несущее неподвижные рамы с Н 1жн1ши и верхними рядами роликотз, на которых установлены каретки для перемещения опок и модельных njniT с моделями, механизм перемещепия кареток по замкнутому

контуру, установленные с возможностью перемещения в вертикальной плоскости столы, протяжные плиты со штырями, упорную плиту, прессовый силовой цилиндр с поршнем и С1шовой цилиндр для протяжки моделей, отличающаяся тем, что, с целью упрощения констр1Т :ции ма1ш- ны, 11овьщ1ерп1я эксплуатационной надежности и производительности, неподвиж гые рамы с нижними рядами роликов образуют замкнутьй в одной горизонтальной плоскости контур, причем столы -вместе с протяжными плитами расположены в каретках для перемещения опок и

модельных плит, размещенных в этом контуре так, что протяжные плиты установлены под столами, а штыри протяжных плит пропущены через сквозные отверстия столов и модельных

ПЛИТ, и силовой цилиндр для протяжки моделей размещен в поршне прессового силового цилиндра, а верхние ряды роликов на участке между упорной плитой и прессовым силовым цилиндром выполнены раздвижными.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 240949, кл. В 22 С 11/04, 1967.

2. Патент Японии № 52-15462, кл. I А 232 (в 22 С 23/00), опублик., 1977.

3. Натпит Япглшн 50-38369, кл. И А 23 (в 22 С 9/02), опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина для изготовления литейных форм объемным прессованием | 1977 |

|

SU933188A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Встряхивающий карусельного типа формовочный станок | 1936 |

|

SU51364A1 |

| Устройство для протяжки модели | 1972 |

|

SU441092A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Пневматическая формовочная машина | 1933 |

|

SU44313A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

- „n±i z-i±i±ii±±±ip M

..0 -cf-::o: б .-о : :о -Ж-::а-;.(;-. k.io:-5:.o-o;.p-.-v; :JO,;Q O/D:,.. r -v

С f v:jLl ji2 i B :ii

/7

г/г c/

Авторы

Даты

1981-12-23—Публикация

1978-12-07—Подача