11371772

Изобретение относится к порошковой металлургии, в частности к способам изготовления двухслойных изделий со вставками из порошковых материалов.

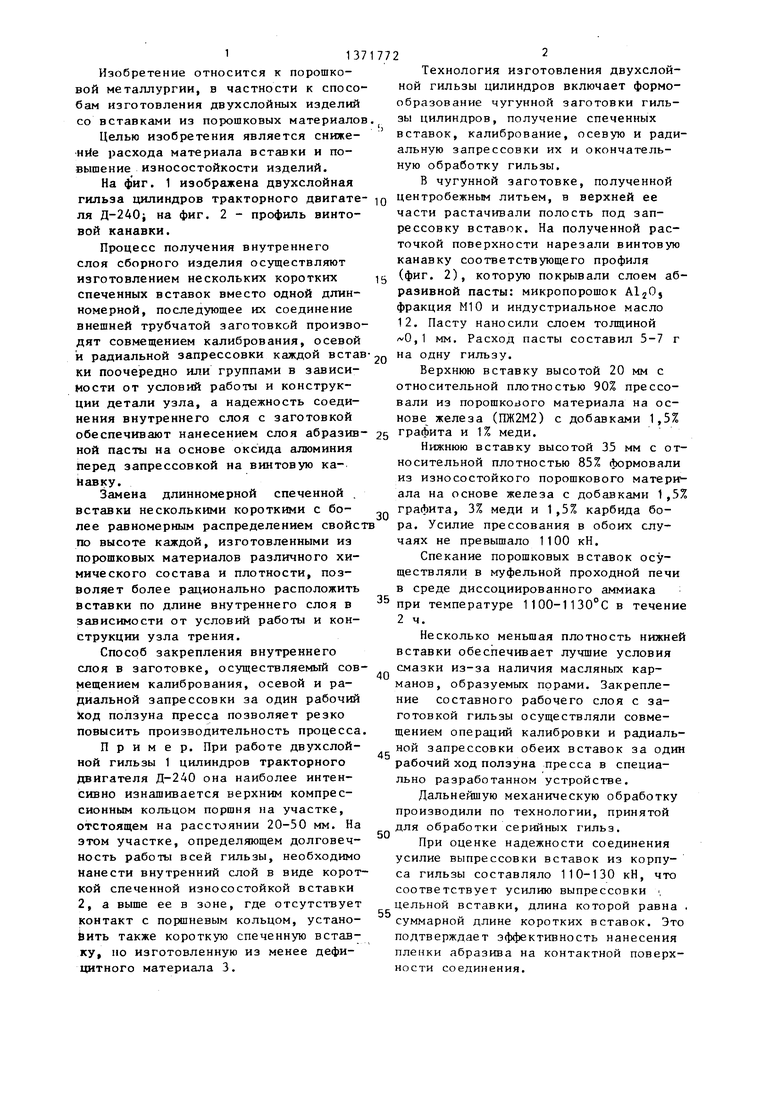

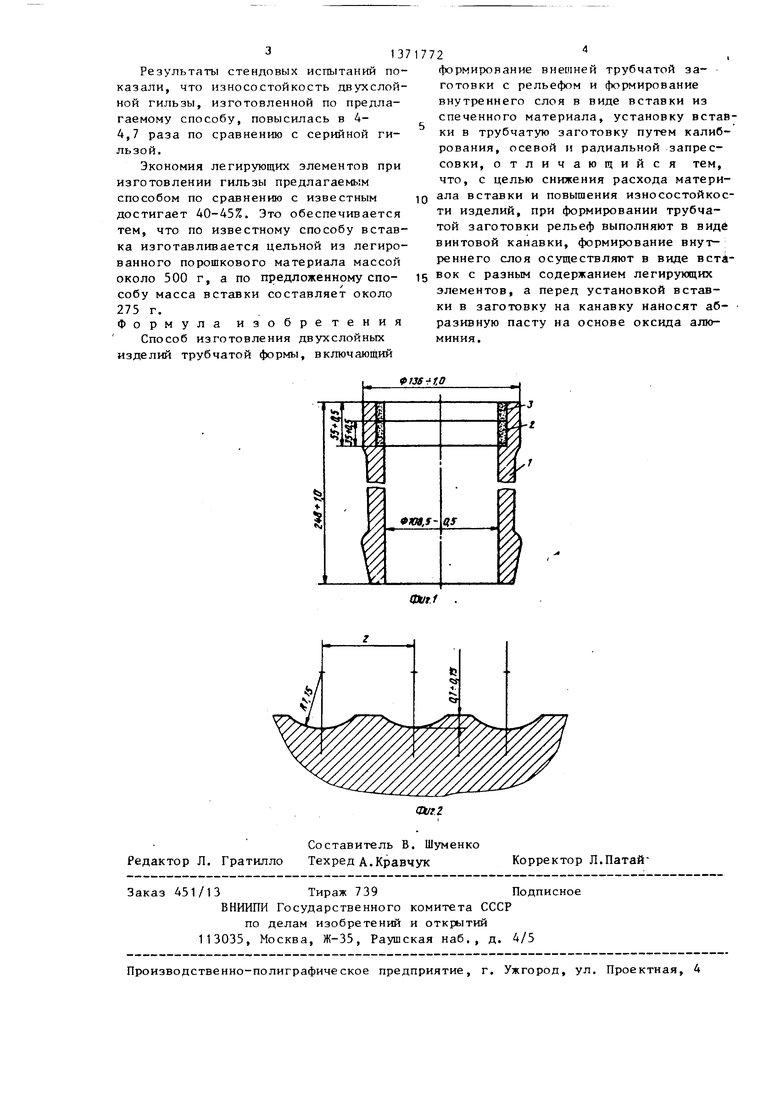

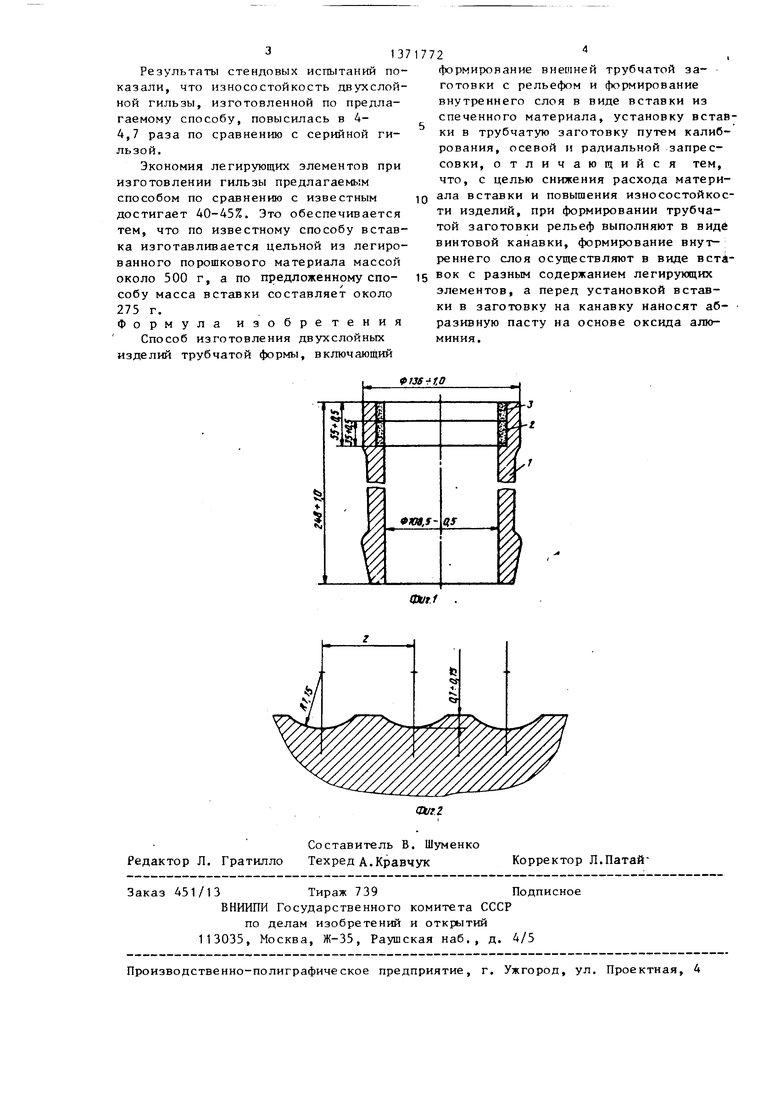

Целью изобретения является снижение расхода материала вставки и повышение износостойкости изделий. На фиг. 1 изображена двухслойная

Технология изготовления двухслойной гильзы цилиндров включает формообразование чугунной заготовки гильзы цилиндров, получение спеченных вставок, калибрование, осевую и радиальную запрессовки их и окончательную обработку гильзы.

В чугунной заготовке, полученной

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления комбинированных двухслойных изделий трубчатой формы | 1980 |

|

SU891217A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ | 2006 |

|

RU2310017C1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| МОДУЛЬНОЕ БУРОВОЕ ДОЛОТО С НЕПОДВИЖНЫМИ РЕЖУЩИМИ ЭЛЕМЕНТАМИ, КОРПУС ДАННОГО МОДУЛЬНОГО БУРОВОГО ДОЛОТА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2432445C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ТРУБ И ГИЛЬЗ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144455C1 |

| СЕГМЕНТ ПОДПЯТНИКА ОСЕВОГО ГИДРОДИНАМИЧЕСКОГО ПОДШИПНИКА ПОГРУЖНОГО НАСОСНОГО АГРЕГАТА ДЛЯ ДОБЫЧИ НЕФТИ | 2006 |

|

RU2339854C2 |

| ВТУЛКА РАДИАЛЬНОЙ ОПОРЫ СКОЛЬЖЕНИЯ | 2005 |

|

RU2298452C2 |

гильза цилиндров тракторного двигате- ю Центробежным литьем, в верхней ее

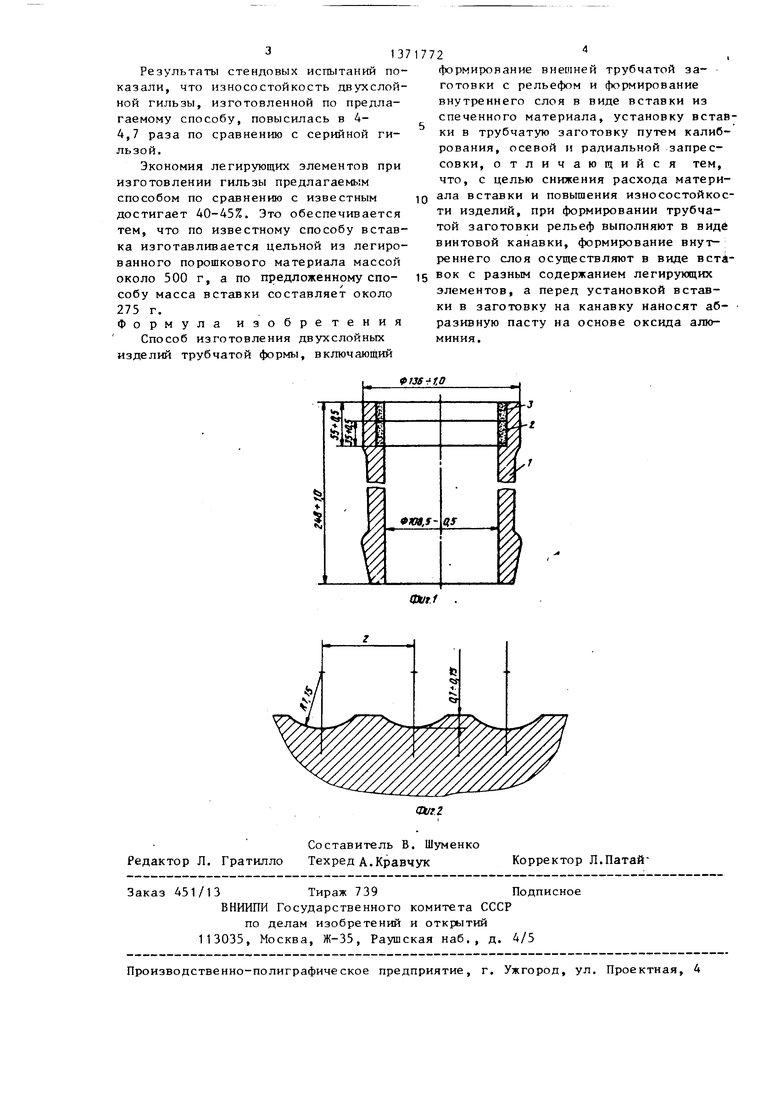

ля Д-2401 на фиг. 2 - профиль винтовой канавки.

Процесс получения внутреннего слоя сборного изделия осуществляют изготовлением нескольких коротких спеченных вставок вместо одной длинномерной, последующее их соединение внешней трубчатой заготовкой производят совмещением калибрования, осевой и радиальной запрессовки каждой встаки поочередно или группами в зависимости от условий работы и конструкции детали узла, а надежность соединения внутреннего слоя с заготовкой

обеспечивают нанесением слоя абразив

ной пасты на основе оксида алюминия перед запрессовкой на винтовую каМавку.

Замена длинномерной спеченной

вставки несколькими короткими с более равномерным распределением свойс по высоте каждой, изготовленными из порошковых материалов различного химического состава и плотности, позволяет более рационально расположить вставки по длине внутреннего слоя в зависимости от условий работы и конструкции узла трения.

Способ закрепления внутреннего слоя в заготовке, осуществляемый совмещением калибрования, осевой и радиальной запрессовки за один рабочий Ход ползуна пресса позволяет резко повысить производительность процесса

Пример. При работе двухслойной гильзы 1 цилиндров тракторного двигателя Д-240 она наиболее интенсивно изнашивается верхним компрессионным кольцом поршня на участке, отстоящем на расстоянии 20-50 мм. На этом участке, определяющем долговечность работы всей гильзы, необходимо нанести внутренний слой в виде короткой спеченной износостойкой вставки 2, а выше ее в зоне, где отсутствует контакт с поршневым кольцом, установить также короткую спеченную вставку, но изготовленную из менее дефицитного материала 3.

части растачивали полость под запрессовку вставок. На полученной расточкой поверхности нарезали винтовую канавку соответствующего профиля (фиг. 2), которую покрывали слоем абразивной пасты: микропорошок AljOj фракция Ml О и индустриальное масло 12. Пасту наносили слоем толщиной л-О, мм. Расход пасты составил 5-7 г на одну гильзу.

Верхнюю вставку высотой 20 мм с относительной плотностью 90% прессовали из порошкового материала на основе железа (ПЖ2М2) с добавками 1,5%

графита и 1% меди.

0

0

Нижнюю вставку высотой 35 мм с относительной плотностью 85% формовали из износостойкого порошкового матери ала на основе железа с добавками 1,5% графита, 3% меди и 1,5% карбида бора. Усилие прессования в обоих случаях не превышало 1100 кН.

Спекание порошковых вставок осуществляли в муфельной проходной печи в среде диссоциированного аммиака при температуре 1100-1130°С в течение 2 ч.

Несколько меньшая плотность нижней вставки обеспечивает лучшие условия смазки из-за наличия масляных карманов, образуемых порами. Закрепление составного рабочего слоя с заготовкой гильзы осуществляли совмещением операций калибровки и радиальной запрессовки обеих вставок за один рабочий ход ползуна пресса в специально разработанном устройстве.

Дальнейшую механическую обработку производили по технологии, принятой для обработки серийных гильз.

При оценке надежности соединения усилие выпрессовки вставок из корпуса гильзы составляло 110-130 кН, что соответствует усилию выпрессовки цельной вставки, длина которой равна . суммарной длине коротких вставок. Это подтверждает эффективность нанесения пленки абразива на контактной поверхности соединения.

5

0

5

313

Результаты стендовых испытаний показали, что износостойкость двухслойной гильзы, изготовленной по предлагаемому способу, повысилась в 4- 4,7 раза по сравнению с серийной гильзой.

Экономия легирующих элементов при изготовлении гильзы предлагаемым способом по сравнению с известным достигает 40-45%. Это обеспечивается тем, что по известному способу вставка изготавливается цельной из легированного порошкового материала массой около 500 г, а по предложенному способу масса вставки составляет около 275 г. Формула изобретения

Способ изготовления двухслойных изделий трубчатой формы, включающий

2

формирование внешней трубчатой заготовки с рельефом и формирование внутреннего слоя в виде вставки из спеченного материала, установку вставки в трубчатую заготовку путем калибрования, осевой и радиальной запрессовки, отличающийся тем, что, с целью снижения расхода материала вставки и повышения износостойкости изделий, при формировании трубчатой заготовки рельеф выполняют в виде винтовой канавки, формирование внут- реннего слоя осуществляют в виде встА- вок с разным содержанием легирующих элементов, а перед установкой вставки в заготовку на канавку наносят абразивную пасту на основе оксида алюминия.

| Способ изготовления трубчатых изделий из металлических порошков | 1967 |

|

SU549261A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления комбинированных двухслойных изделий трубчатой формы | 1980 |

|

SU891217A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-02-07—Публикация

1986-04-14—Подача