1

Изобретение относится к станкостроению и может быть применено для автоматизированного приема деталей с транспортно-накопительных устройств и их установки в зажимные приспособления автоматических линий и агрегатных станков.

Автооператор предназначен для установки деталей типа ступиц, фланцев, стаканов, подшипниковых крышек, зубчатых колес и других подобных деталей, имеюш.их бобышки, выступы, ребра, отверстия, пазы, впадины и прочие элементы, относительно которых эти детали должны занимать вполне определенное положение в зажимных приспособлениях.

Известен автооператор, содержащий основание, горизонтально расположенный вал с приводом поворота, закрепленный на этом валу кронштейн с подвижной плитой, установленную на этой плите головку для захвата деталей, соосно которой в приемной зоне автооператора установлен поворотный стол с планшайбой 1.

Недостатком известного автооператора являются сложность конструкции и невозможность использования его для работы с различными деталями.

Цель изобретения - упрощение конструкции и повышение универсальности.

Цель достигается тем, что автооператор снабжен расположенными на основании упорами, установленными на подвижной плиде ловителями и подпружиненными шупами.

Причем автооператор снабжен электромагнитом, а упоры выполнены в виде траверсы с переключателем, установленным против электромагнита.

Кроме того, ловители выполнены в виде стержневых элементов и установлены с возtoможностью осевого перемешения.

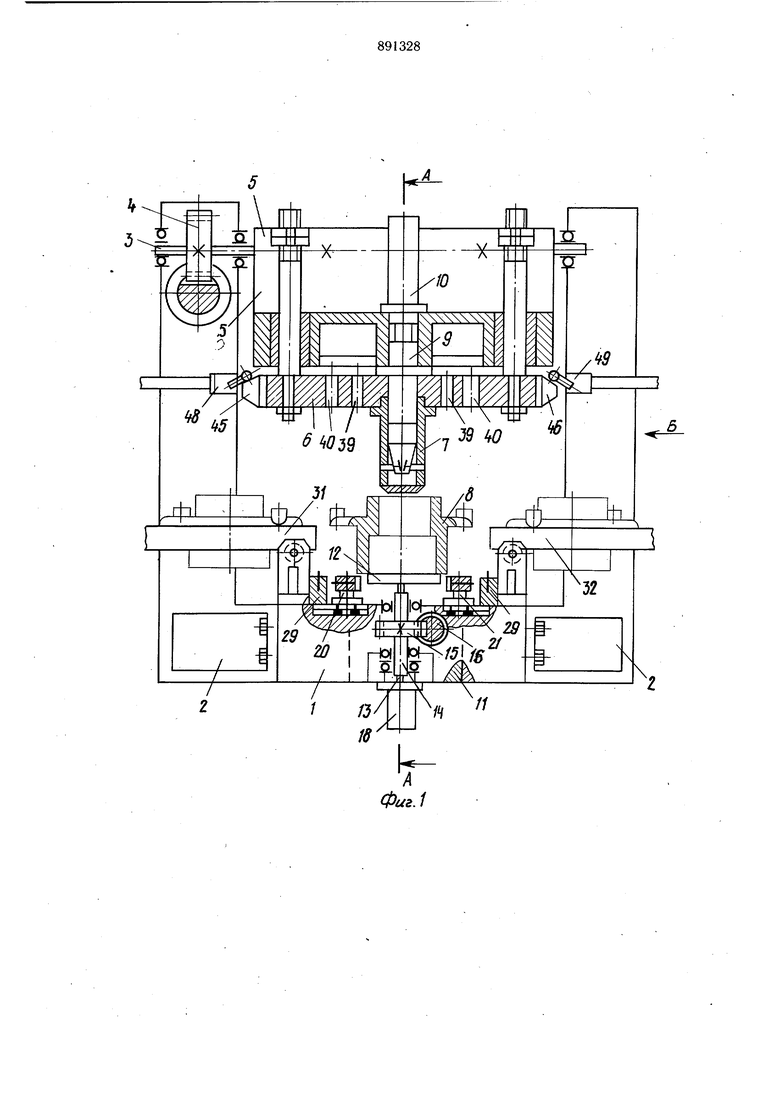

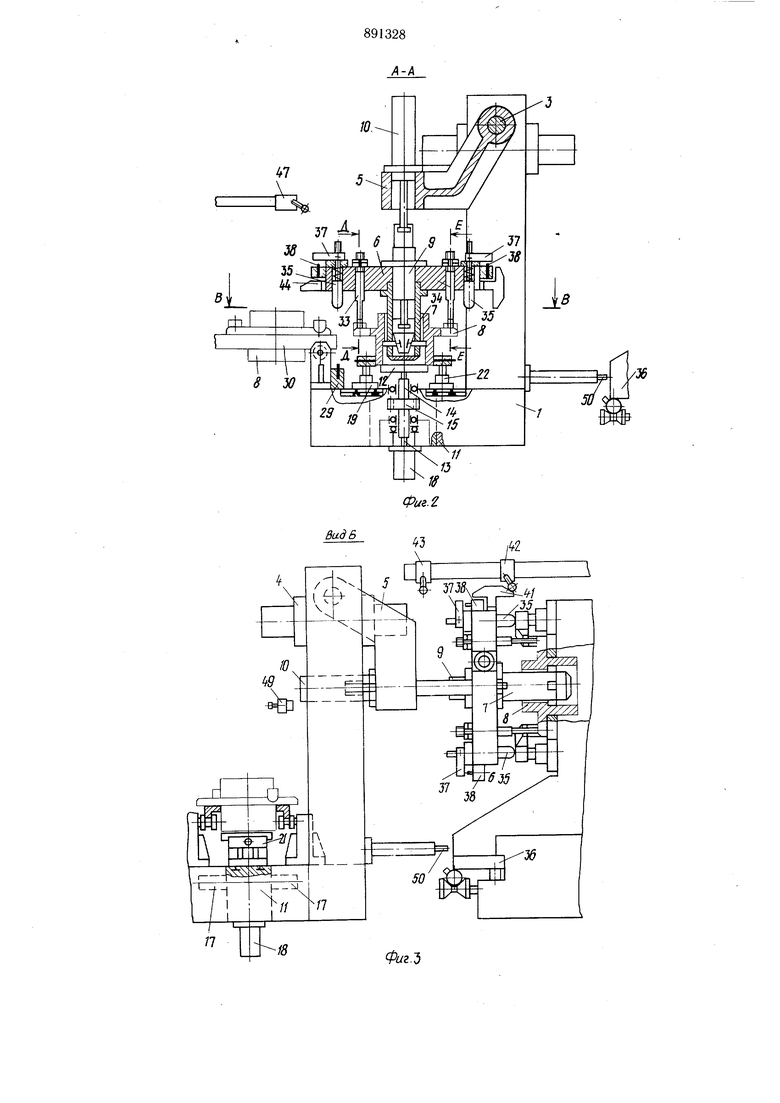

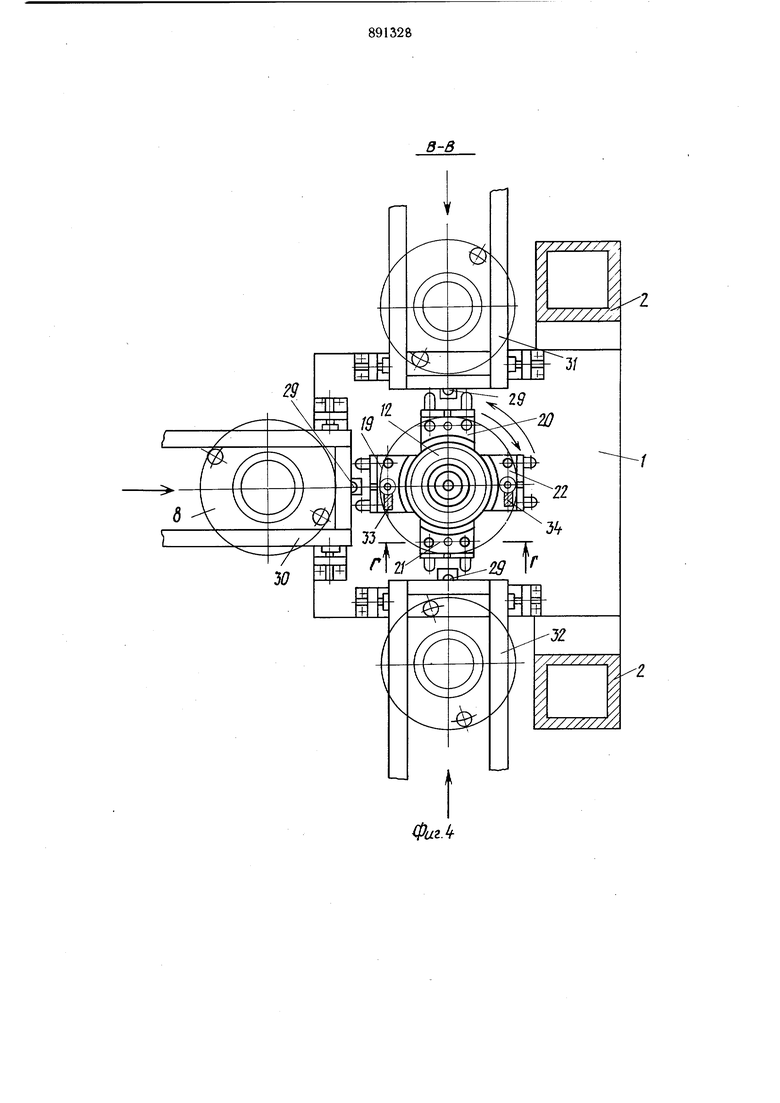

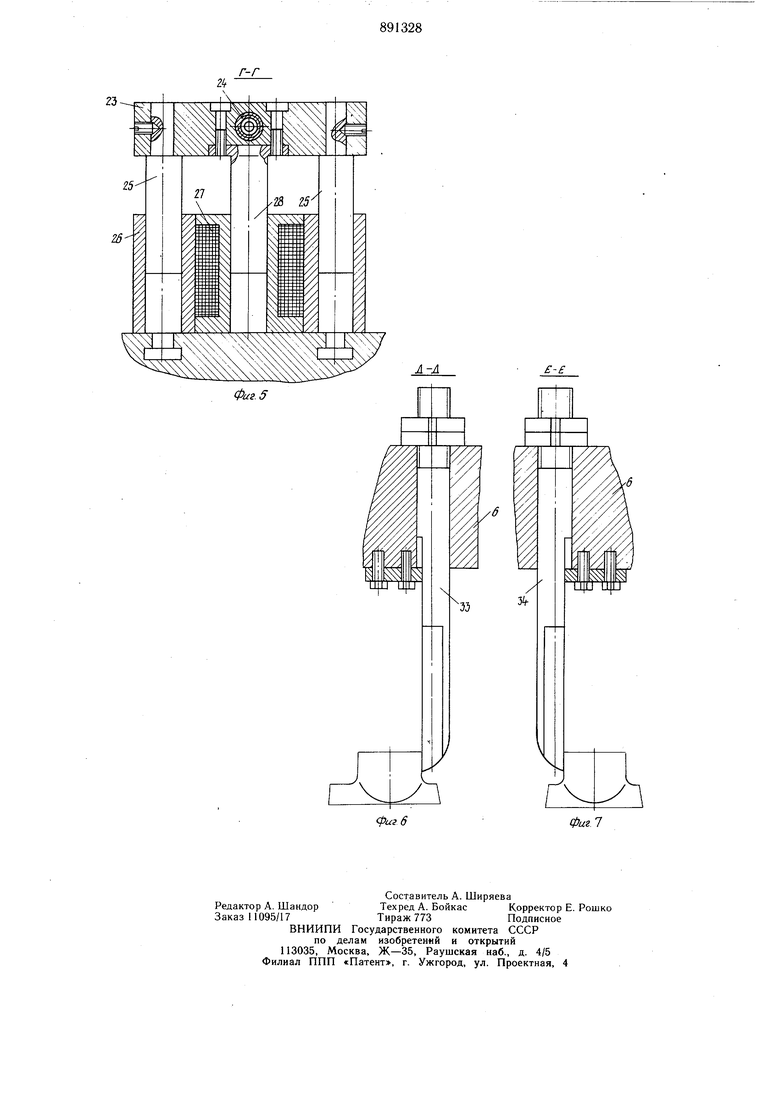

На фиг. 1 представлена схема автооператора в исходном положении (фронтальный вид); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид В-В на фиг. 2; на фиг. 4 - 5 разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - разрез Е-Е на фиг. 2.

Автооператор содержит основание I, закрепленные на этом основании две вертикальные стойки 2, в опорах которых расположен

20 горизонтально вал 3 с приводом его поворота, выполненном в виде зубчато-реечного механизма 4, рейка которого расположена между поршнями двух односторонних гидроцилиндров. На валу 3 жестко закреплен кронштейн 5 с подвижной плитой 6. На плите 6 установлена головка 7 для захвата деталей 8. Головка 7 выполнена в виде 4-х кулачкового клинового механизма с приводом от гидроцилиндра 9 с одной стороны, закрепленного на плите 6, а с другой стороны связанного со штоком гидроцилиндра 10, расположенного в кронштейне 5 и являющегося приводом плиты 6.

В приемной зоне автооператора соосно головке 7 встроен в основание 1 поворотный стол 11 с планшайбой 12, закрепленной на шлицевом валу 13, расположенном в шлицевой втулке 14, на которой жестко закреплено зубчатое колесо 15, связанное с рейкой 16, расположенной между поршнями двух односторонних гидроцилиндров 17. При этом планшайба имеет постоянный угол поворота в обе стороны и связана посредством вала 13 с гидроцилиндром 18 ее вертикального перемеш,ения.

Вокруг планшайбы 12 на этом же основании расположены попеременно выдвигаемые упоры 19, 20, 21 и 22. Каждый из этих упоров выполнен в виде траверсы 23, несушей бесконтактный торцовый конечный переключатель 24 и закрепленной на скалках 25, имеюших направление в корпусе 26, в котором расположен электромагнит 27 толкаюшего типа, сердечник 28 которого связан с этой же траверсой (фиг. 5). Крепление упоров к основанию осуществлено с помощью винтов, расположенных в Т-образных пазах, позволяющих при необходимости устанавливать их на разном расстоянии от центра планшайбы в случае перехода на прием деталей, имеющих различные диаметры.

В приемной зоне автооператора перед упорами 19, 20 и 21 установлены бесконтактные торцовые конечные переключатели 29, следящие за появлением в этой зоне деталей, подаваемых транспортными устройствами 30, 31 и 32 с различных направлений.

Кроме упомянутой головки 7 на подвижной плите 6 установлены стержневые ловители 33 и 34 с возможным их плаванием вдоль своих осей,, при этом снизу в зоне взаимодействия с деталями с одной стороны ловители имеют прямолинейную поверхность которая используется в качестве упора, ограничивающего поворот деталей в одном направлении, а с другой стороны ловители имеют криволинейную поверхность, за счет которой они. могут подниматься вверх под действием деталей, вращаемых столом в обратном направлении. К тому же ловители 33 и 34 расположены таким образом, что при вращающейся планшайбе 12 в любом направлении один из них имеет возможность остановить деталь 8 в заданном положении (фиг. 2, 4, 6 и 7).

Кроме того, плита 6 оснащена двумя подпружиненными щупами 35, взаимодействующими в работе с одной стороны с зажимными элементами (прихватами) приспособления-спутника 36, а с другой-стороны, имеющими бесконтактную связь посредством флажкор 37 с конечными переключателями 38.

Дополнительно на плите 6 предусмотрены закоординированные соответствующим образом отверстия 39 и 40 для установки запасных ловителей и щупов или для переустановки ловителей 33 и 34 и щупов 35 в новое положение.

Кроме того, на плите 8 установлен кулачок 41, контактирующий с двумя линейными конечными переключателями 42 и 43 в процессе установки деталей в приспособлениеспутник 36 и при отводе плиты 6 назад в ее горизонтальном положении. На плите 6 установлены кулачки 44, 45 и 46, контактирующие в момент ее нахождения в исходном вертикальном положении с конечными переключателями 47, 48 и 49, принадлежащими транспортным устройствам 30, 31 и 32.

В установочной зоне автооператора установлен закрепленный на удлиненной державке бесконтактный торцовый конечный переключатель 50, следящий за наличием поступающего в эту зону приспособленияспутника 36.

Автооператор имеет индивидуальную станцию управления с гидроприводом (не показано).

Автооператор работает следующим образом.

По одному из трех направлений подаваемая, например, с помощью транспортного устройства 30 деталь 8 при своем движении к автооператору нижним торцом проходит над соответствующим бесконтактным торцовым конечным переключателем 29, который при этом замыкается и посылает команду на расположенный в упоре 22 электромагнит 26, под действием которого траверса 23 поднимается (выдвигается) вверх и занимает положение, как показано на фиг. 2. Далее передвигаемая транспортным устройством 30 деталь 8, встретив на своем пути траверсу 23 упора 22, останавливается над планшайбой 12 с небольщим зазором. Так как при транспортировке деталь 8 свободно лежит на штангах транспортного устройства 30 и может не иметь фиксированного положения на этих штангах, то после остановки детали 8- транспортное устройство 30, имея запас хода вперед, продолжает некоторое время двигаться в этом направлении и останавливается после выбора этого запаса. Одновременно с этим остановившаяся деталь 8 замыкает расположенный в траверсе 23 упора 22 бесконтактный торцовый конечный переключатель 24, который посылает команду на расположенный в противолежащем упоре 19 электромагнит, под действием которого траверса упора 19 поднимается (выдвигается) вверх и занимает такое же положение. что и траверса упора 22 (фиг. 4). При этом деталь 8 оказывается охваченной с двух сторон упорами 19 и 22. Одновременно с выдвижением траверсы упора 19 происходит замыкание расположенного в ней бесконтактного торцового конечного переключателя, который дает разрешение на подъем планшайбы 12 с помош,ью гидроцилиндра 18. При подъеме планшайбы вверх вначале выбирается зазор между ней и лежащей на штангах транспортного устройства деталью 8, а затем деталь 8 отрывается от упомянутых штанг и подается с помошью планшайбы вверх на требуемую высоту для ее захвата головкой 7. Высота подъема планшайбы 12 регулируется и выбирается в зависимости от типор|азмера деталей и от того, в каком месте предусматривается наиболее удобный ее захват головкой 7. Параллельно с подъемом планшайбы с деталью вверх под действием цилиндра 10 опускается вниз плита 6, при этом головка 7 входит в деталь 8, после чего отключаются электромагниты в упорах 19 и 22, и их траверсы под действием собственного веса опускаются вниз. Поскольку поступившая на планшайбу деталь 8 не имеет угловой ориентации по отношению к имеюшимся у нее двум бобышкам, а при ее установке требуется, например чтобы эти бобышки были расположены под зажимными элементами приспособленияспутника 36, то после опускания плиты 6 включается в работу поворотный стол 11. При этом планшайбы 12 под действием одного из цилиндров 17 через рейку 16, колесо 15, втулку 14 и вал 13 поворачивается, например, по часовой стрелке на угол, превышающий 180°. Совместно с планшайбой 12 поворачивается и установленная на ней деталь 8, которая при этом вступает во взаимодействие с установленными на плите 6 ловителями 33 и 34. При повороте в этом направлении любая из бобышек, оказавшаяся перед ловителем 33 по ходу врашения, подойдя к нему , наезжает на его криволинейную поверхность, за счет чего ловитель 33 поднимается вверх и пропускает под собой эту бобышку, а любая из бобышек, оказавшаяся перед ловителем 34 по ходу вращения в этом же направлении, подойдя к нему и встретившись с его прямолинейной поверхностью, останавливается, следовательно, врашение детали 8 в этом случае прекращается, и она занимает положение, как показано на фиг. 4. Однако, несмотря на остановивщуюся деталь, планщайба 12 продолжает Свой поворот до конечного положения, скользя своей верхней плоскостью по нижнему торцу детали 8. В следующем цикле, при повороте планщайбы в обратном направлении, т.е. против часовой стрелки, роль ловителей меняется. Ловитель 34, встретивщись своей криволинейной поверхностью с бобышками, будет подниматься вверх и пропускать под собой эти бобышки, а ловитель 33 своей прямолинейной поверхностью будет останавливать деталь в таком же положении, как показано на фиг. 4. Таким образом, в данном случае обеспечивается идентичное положение детали на планшайбе перед ее захватом независимо от направления поворота планшайбы, угол поворота самих деталей зависит только от того, в каком положении по отношению к бобышкам они приходят на планшайбу, а поскольку детали приходят на планшайбу в любом положении, следовательно, они будут разворачиваться на любой угол в пределах одного и того же постоянного угла поворота планшайбы. После развора детали 8 в заданное положение и после окончания поворота планшайбы 12 с помощью гидроцилиндра 9 посредством 4-х кулачкового клинового механизма производится захват детали 8, а затем под действием гидроцилиндра 10 плита 6 с головкой 7 и захваченной деталью 8 поднимается вверх, после чего транспортное устройство 30 возвращается в исходное положение, а плита 6 с помощью зубчато-реечного механизма 4 через вал 3 и жестко связанный с ним кронштейн 5 поворачивается в горизонтальное положение по направлению к приспособлению-спутнику 36. Затем под действием гидроцилиндра 10 плита 6 направляется вперед к приспособлению-спутнику 36, при этом движении расположенные на плите 6 подпружиненные щупы 35 при подходе к приспособлению-спутнику 36 встречаются с его зажимными элементами (прихватами), находящимися в разжатом состоянии, и, упершись в них, останавливаются, а плита 6, продолжая свое движение вперед, уносит с собой закрепленные на ней конечные переключатели 38, которые при этом отходят от закрепленных на щупах 35 флажков 37, при этом конечные переключатели 38 размыкаются и тем самым подают сигнал на станцию управления автооператора о том, что зажимные элементы приспособления-спутника 36 находятся в разжатом (исходном) состоянии, и плита 6 в данном случае получает разрешение на движение вперед до конечного положения, при котором производится установка деталей 8 в приспособление-спутник36. При этом расположенный на плите 6 кулачок 41 вступает в контакт с линейным конечным переключателем 42, посылающим команду на линейную станцию зажима, с помощью которой зажимные элементы приспособления-спутника 36 поворачиваются, а затем, перемещаясь к детали 8, осуществляют ее зажим. В процессе зажима вслед за зажимными элементами неотступно движутся под действием своих пружин щупы .35, которые в момент окончания зажима достигают своего первоначального положения и с помощью расположенных на них флажков 37

замыкают электрическую цепь конечных переключателей 38, которые посылают сигнал на станцию управления автооператора о том; чтр процесс установки и зажима детали 8 окончен.

После чего с помощью гидроцилиндра 9 кулачки клинового механизма, расположенного в головке 7, отводятся в исходное положение, деталь 8 освобождается от усилия захвата, и плита 6 под действием гидроцилиндра 10 возвращается назад, при этом расположенный на плите кулачок 41 с другой стороны вступает в контакт со вторым линейным конечным переключателем 43, который посылает сигнал в линейную систему управления о возможности ухода приспособления-спутника 36 с установочной зоны автооператора с зажатой деталью.

После возврата находящейся в горизонтальном положении плиты 6 назад с помощью зубчато-реечного механизма 4 она поворачивается в исходное положение, при этом расположенные на ней кулачки 44, .45 и 46 вcтyпaютv в контакт с принадлежащими транспортным устройствам 30, 31 и 32 конечными переключателями 47, 48 и 49, которые только при этом положении плиты 6 дают одному из трех транспортных устройств разрещение на подачу следующей детали в приемную зону автооператора.

Имеющийся в установочной зоне автооператора конечный переключатель 5 следит за появлением в этой зоне приспособления-спутника 36. При отсутствии в этом месте приспособления-спутника 36 цепь конечного переключателя 50 разомкнута и автооператор в работу не вступает.

Автооператор имеет более простую конструкцию и не требует сложных транспортно-накопительных устройств для его обслуживания, сложных электрических связей и может быть использован как автономный агрегат.

Формула изобретения

1.Автооператор, содержащий основание, горизонтально расположенный вал с приводом поворота, закрепленный на этом валу кронщтейн с подвижной плитой, установленную на этой плите головку для захвата деталей, соосно которой в приемной зоне автооператора установлен поворотный стол с планщайбой, отличающийся тем, что, с целью упрощения конструкции и повыщения универсальности, он снабжен расположенными на основании упорами и установленными на подвижной плите ловителями и

подпружиненными щупами.

2.Автооператор по п. 1, отличающийся тем, что он снабжен электромагнитом, а упоры выполнены в виде траверсы с переключателем, установленным против электромагнита.

3.Автооператор по п. 1, отличающийся тем, что ловители выполнены в виде стержневых элементов и установлены с возможностью осевого перемещения.

Источники информации, принятые во йнимание при экспертизе 1. Патент США № 2807373, кл. 214-1, опублик. 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ориентирующее устройство | 1989 |

|

SU1761437A1 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Станок для зенкерования наклонноРАСпОлОжЕННыХ ОТВЕРСТий | 1979 |

|

SU829350A1 |

| Поворотно-делительное устройство | 1987 |

|

SU1407764A2 |

| Агрегатный станок | 1975 |

|

SU553088A1 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 1993 |

|

RU2108219C1 |

Авторы

Даты

1981-12-23—Публикация

1980-04-07—Подача