(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ РЕЗЬБОВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической ориентации резьбовых деталей | 1982 |

|

SU1020204A2 |

| Устройство для автоматической ориентации резьбовых деталей | 1982 |

|

SU1021563A2 |

| Устройство для автоматической ориентации резьбовых деталей | 1977 |

|

SU621540A1 |

| Автомат для сборки резьбовых соединений | 1978 |

|

SU751565A1 |

| Устройство для автоматического ориентирования резьбовых деталей | 1980 |

|

SU891335A1 |

| Устройство для ориентации деталей | 1989 |

|

SU1708588A1 |

| Механизм подачи и распределения шпилек к сборочному автомату | 1988 |

|

SU1565629A1 |

| Устройство для автоматического ориентирования резьбовых деталей | 1987 |

|

SU1496986A1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| Устройство для ориентирования резьбовых деталей | 1985 |

|

SU1240543A1 |

I

Изобретение относится к машиностроению и может быть использовано при сборке резьбовых соединений, например, в многошпиндельных шпильковертах.

Известны устройства для автоматической ориентации резьбовых деталей типа шпилек с разными шагами резьб на концах, подаваемых возвратно-поступательно перемещаемой кареткой к контрольному элементу, выполненному в виде резьбового ролика с шагом резьбы, равным шагу одной из резьб шпильки 1.

Однако это устройство имеет низкую надежность процесса ориентации, так как не исключает влияние профильной пбгрешности и не позволяет ориентировать шпильки с одинаковым шагом резьбы и разными длинами резьбовых участков.

Известно также устройство для автоматической ориентации резьбовых деталей типа шпилек, содержашее механизм поштучной выдачи деталей, приемный и выходной лотки и контрольный элемент в виде двух соосных пар резьбовых роликов, установленных над выходным лотком, вращающихся в противоположных направлениях и образующих между собой желоб для приема деталей с окном в средней части 2.

Однако это устройство не позволяет ориентировать шпильки с равными по шагу резьбами на концах и разной длиной резьбовых участков.

Целью изобретения является ориентирование деталей с разной длиной резьбовых участков и одинаковым шагом резьбы.

Для достижения этой цели пары резьбовых роликов установлены так, что расстояния от концов детали до роликов меньше

10 длины большего резьбового участка, но превышает длину меньшего резьбового участка детали. Кроме того, ролики установлены с возможностью регулировки в осевом направлении.

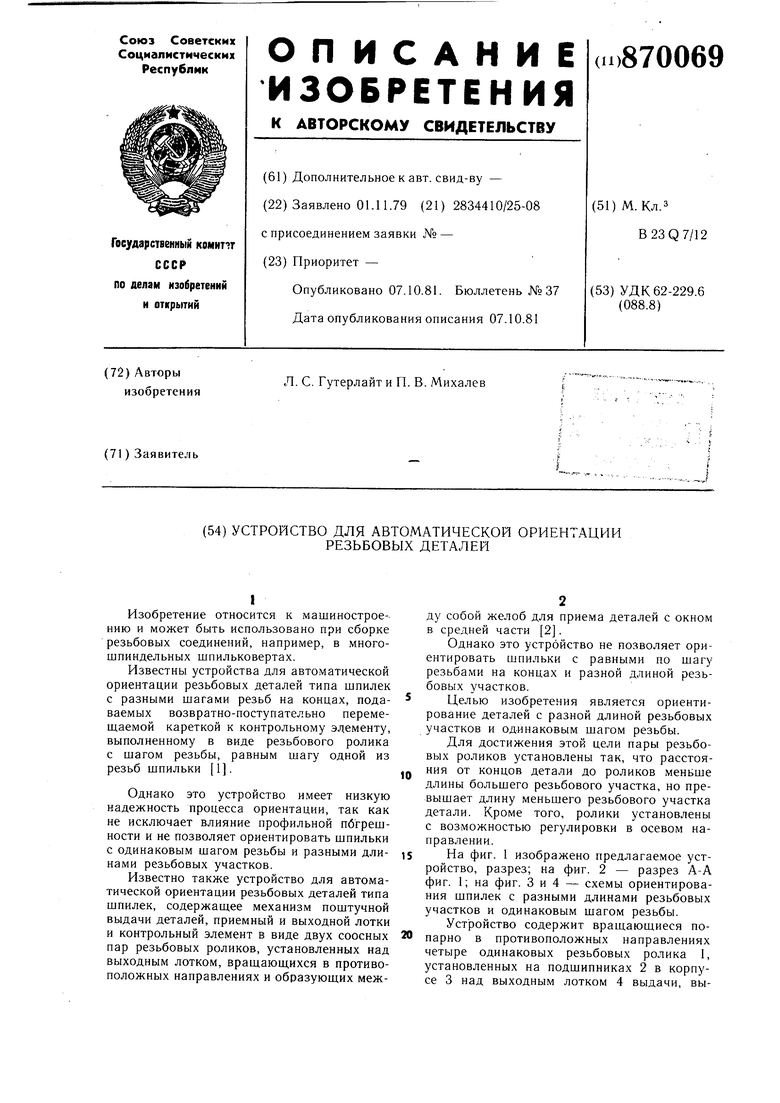

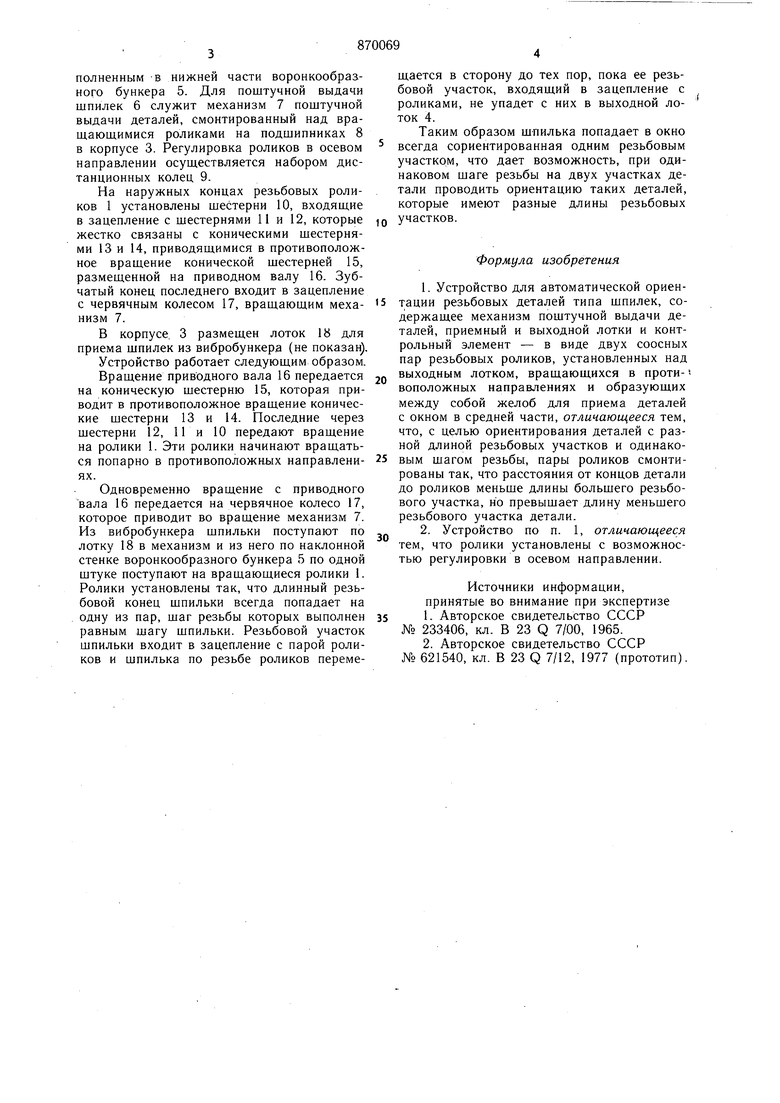

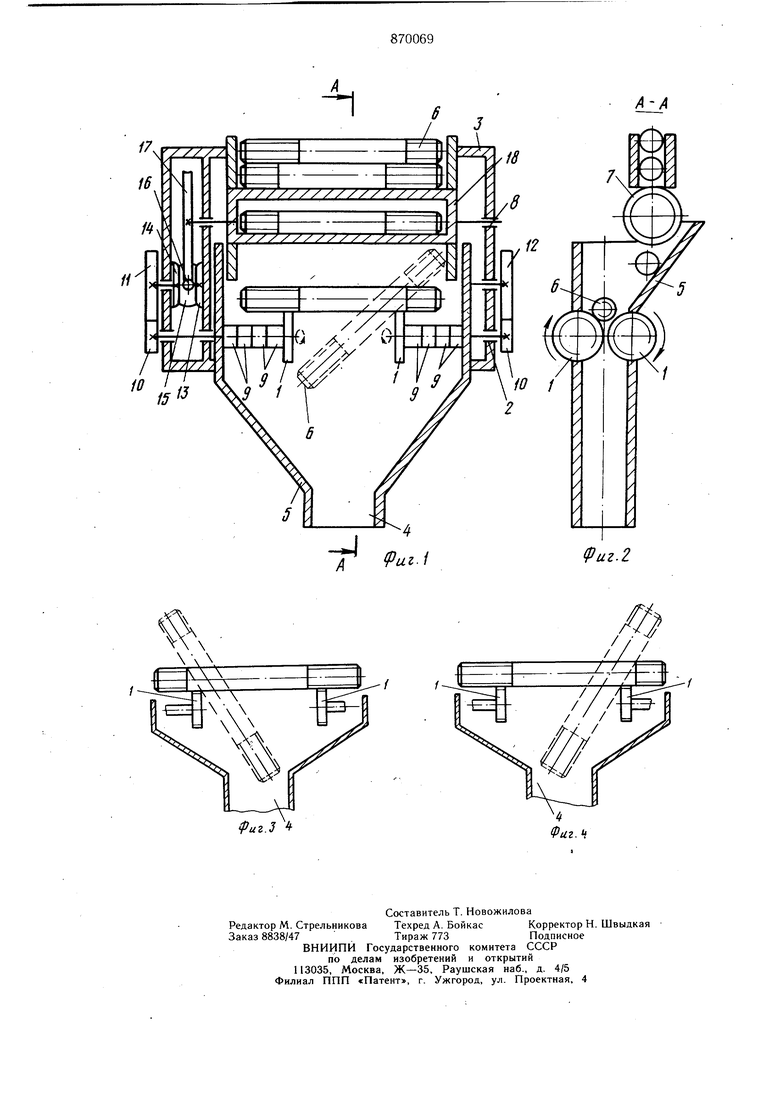

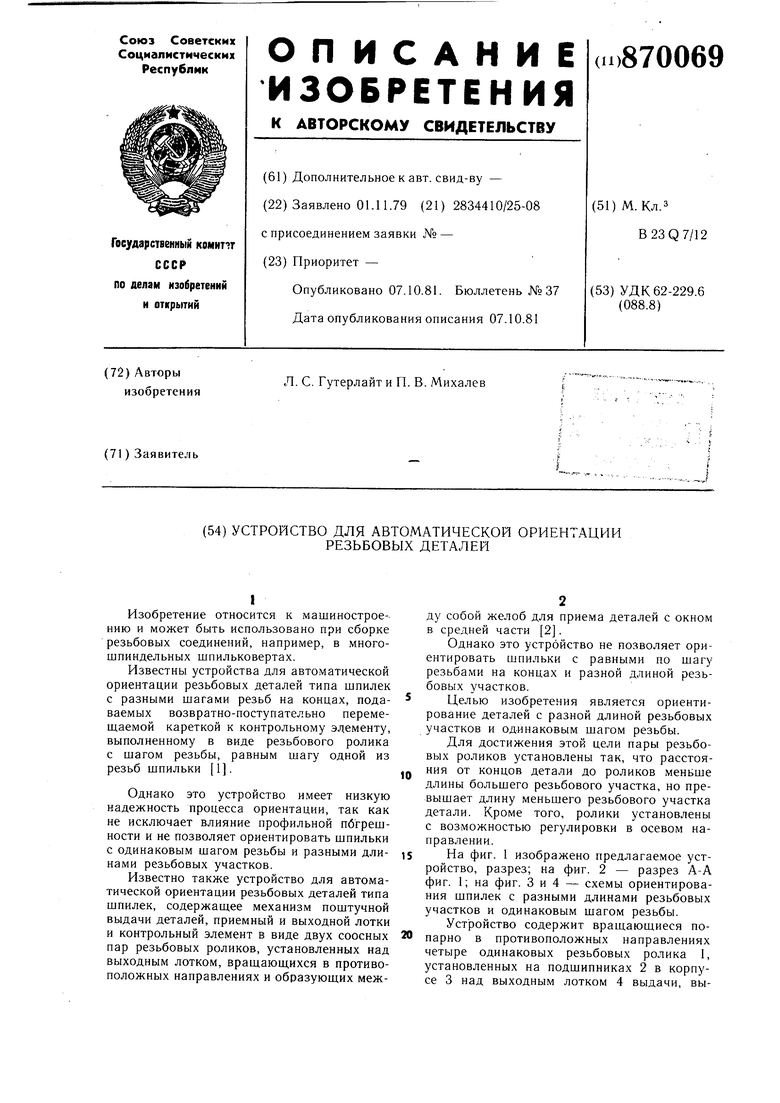

На фиг. 1 изображено предлагаемое уст15ройство, разрез; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 и 4 - схемы ориентирования шпилек с разными длинами резьбовых участков и одинаковым шагом резьбы.

Устройство содержит вращающиеся по20парно в противоположных направлениях четыре одинаковых резьбовых ролика 1, установленных на подшипниках 2 в корпусе 3 над выходным лотком 4 выдачи, выполненным -в нижней части воронкообразного бункера 5. Для поштучной выдачи шпилек 6 служит механизм 7 поштучной выдачи деталей, смонтированный над враш,аю1цимися роликами на подшипниках 8 в корпусе 3. Регулировка роликов в осевом направлении осуществляется набором дистанционных колец 9.

На наружных концах резьбовых роликов 1 установлены шестерни 10, входящие в зацепление с шестернями 11 и 12, которые жестко связаны с коническими шестернями 13 и 14, приводящимися в противоположное вращение конической щестерней 15, размещенной на приводном валу 16. Зубчатый конец последнего входит в зацепление с червячным колесом 17, вращающим механизм 7.

В корпусе. 3 размещен лоток 18 для приема шпилек из вибробункера (не показан).

Устройство работает следующим образом.

Вращение приводного вала 16 передается на коническую шестерню 15, которая приводит в противоположное вращение конические шестерни 13 и 14. Последние через шестерни 12, И и 10 передают врашение на ролики 1. Эти ролики начинают вращаться попарно в противоположных направлениях.

Одновременно вращение с приводного вала 16 передается на червячное колесо 17, которое приводит во вращение механизм 7. Из вибробункера шпильки поступают по лотку 18 в механизм и из него по наклонной стенке воронкообразного бункера 5 по одной штуке поступают на вращающиеся ролики 1. Ролики установлены так, что длинный резьбовой конец щпильки всегда попадает на одну из пар, шаг резьбы которых выполнен равным шагу шпильки. Резьбовой участок шпильки входит в зацепление с парой роликов и шпилька по резьбе роликов перемещается в сторону до тех пор, пока ее резьбовой участок, входящий в зацепление с роликами, не упадет с них в выходной лоток 4.

Таким образом ш-пилька попадает в окно

всегда сориентированная одним резьбовым участком, что дает возможность, при одинаковом щаге резьбы на двух участках детали проводить ориентацию таких деталей, которые имеют разные длины резьбовых

участков.

Формула изобретения

выходным лотком, вращающихся в проти- воположных направлениях и образующих между собой желоб для приема деталей с окном в средней части, отличающееся тем, что, с целью ориентирования деталей с разной длиной резьбовых участков и одинаковым шагом резьбы, пары роликов смонтированы так, что расстояния от концов детали до роликов меньше длины большего резьбового участка, но превышает длину меньшего резьбового участка детали.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 233406, кл. В 23 Q 7/00, 1965.

Авторы

Даты

1981-10-07—Публикация

1979-11-01—Подача