1

Изобретение относится к абразивной обработке и может быть использовано при доводке плоских поверхностей деталей, в частности полупроводниковых пластин или стекол фотошаблонов.

Известно устройство для плоскопараллельной доводки деталей, размешенных в гнездах кассет, установленных между враш,ающимися верхним и нижним притирами и связанных с механизмом их перемещения 1.

Однако данное устройство не позволяет производить качественную обработку полупроводниковых материалов, доводку которых необходимо осушествлять при постоянных оптимальных скоростях перемещения сепараторов и вращения притиров при переменных нагрузках.

Цель изобретения - повышение качества обработки.

Для достижения указанной цели привод кассет выполнен в виде двух идентичных шестерен, взаимодействующих с шестерней, установленной на валу вращения притиров, и снабженных эксцентриками, связанными с кассетами при помощи планок, установленных в салазках с возможностью

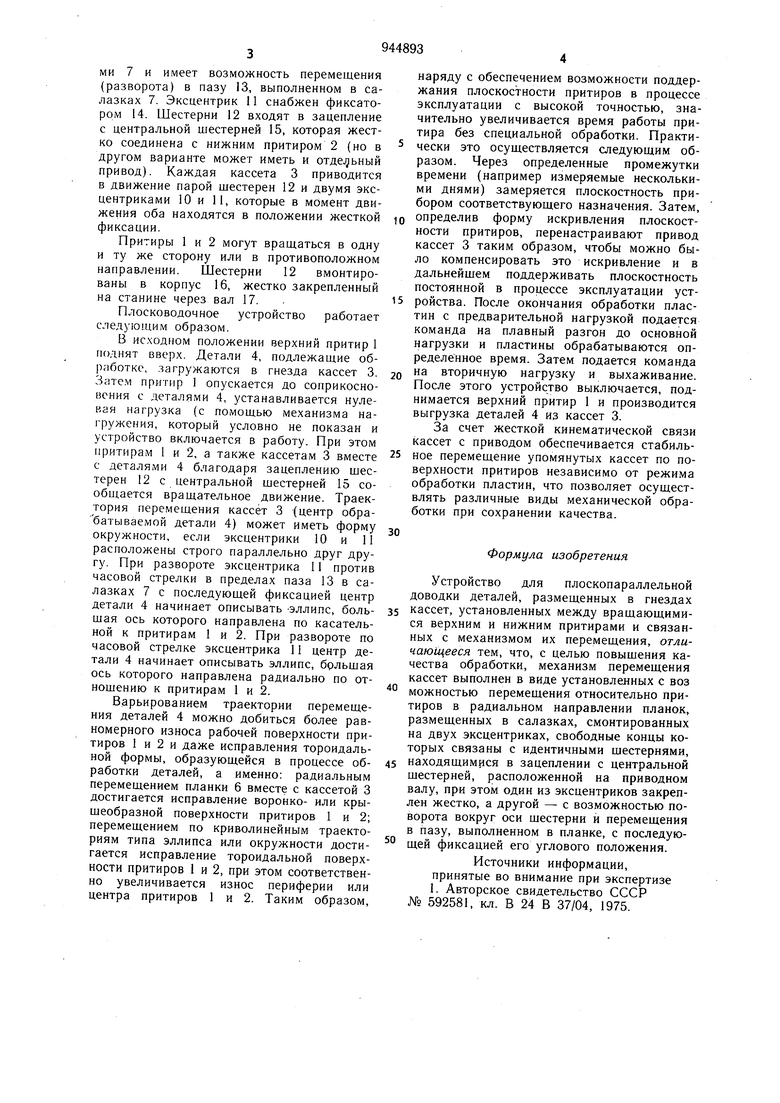

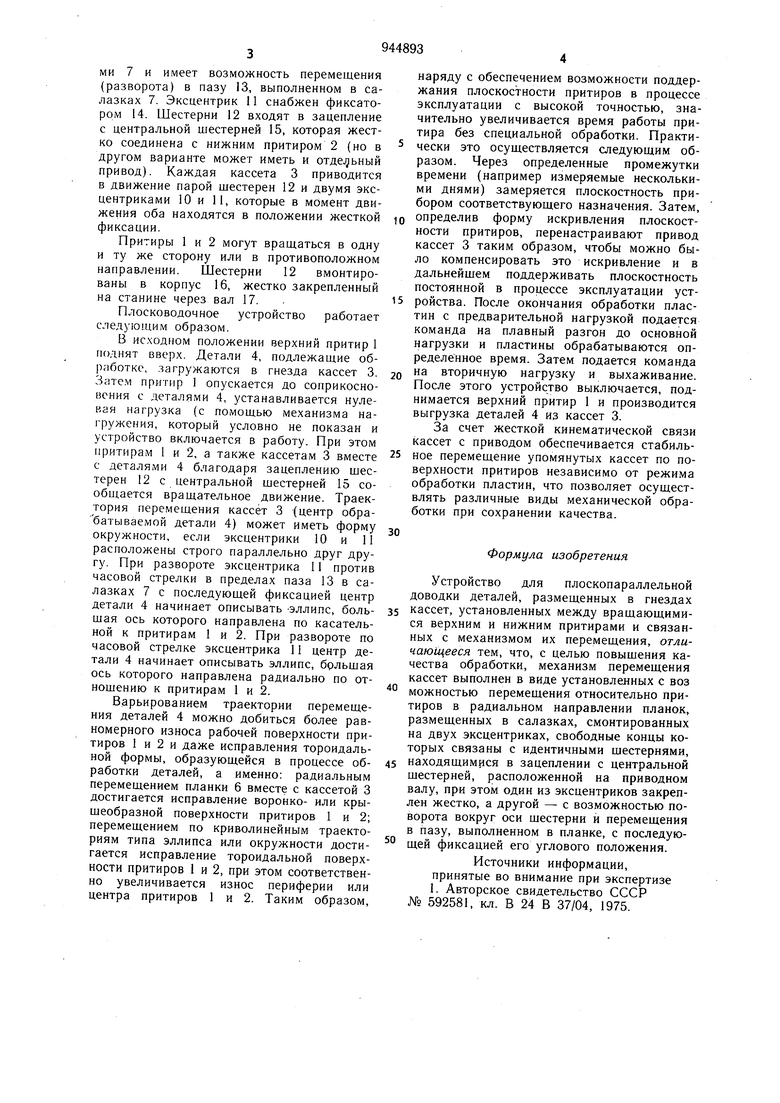

перемещения в радиальном направлении, при этом один из эксцентриков закреплен жестко, а другой - с возможностью поворота вокруг оси шестерни и перемещения в продольном пазу, выполненном в планке. На фиг. 1 изображено устройство, общий вид, в разрезе; на фиг. 2 - разрез А-А на фиг. 1.

Устройство имеет верхний притир 1 и нижний притир 2 с приводами вращения (не показаны). Между притирами 1 и 2

10 размещены кассеты 3 с деталями 4, например кремниевыми пластинами. Кассеты 3 установлены на щтифтах 5, жестко закрепленных в планке 6, имеющей направляющую, например в виде ласточкина хвоста.

15 Планка 6 установлена в салазках 7 с возможностью радиального перемещения относительно притиров 1 и 2 с помощью винта 8. Салазки 7 смонтированы на пальцах 9, жестко закрепленных на эксцентриках 10

20 и 11, в свою очередь, установленных на идентичных щестернях 12. При этом эксцентрик 10 закреплен жестко на щестерне 12, а эксцентрик 11 - с возможностью поворота вокруг ее оси. Кроме того, эксцентрик 11 посредством пальца 9 связан с салазками 7 и имеет возможность перемещения (разворота) в пазу 13, выполненном в салазках 7. Эксцентрик 11 снабжен фиксатором 14. Шестерни 12 входят в зацепление с центральной шестерней 15, которая жестко соединена с нижним притиром 2 (но в другом варианте может иметь и отдельный привод). Каждая кассета 3 приводится в движение парой шестерен 12 и двумя эксцентриками 10 и 11, которые в момент движения оба находятся в положении жесткой фиксации. Притиры 1 и 2 могут вращаться в одну и ту же сторону или в противоположном направлении. Шестерни 12 вмонтированы в корпус 16, жестко закрепленный на станине через вал 17. Плосководочное устройство работает следующим образом. В исходном положении верхний притир 1 поднят вверх. Детали 4, подлежащие обработке, загружаются в гнезда кассет 3. Зате.м притир 1 опускается до соприкосно сния с деталями 4, устанавливается нулевая нагрузка (с помощью механизма нагружения, который условно не показан и устройство включается в работу. При этом притирам 1 и 2, а также кассетам 3 вместе с деталями 4 благодаря зацеплению шеетерен 12 с центральной шестерней 15 сообщается вращательное движение. Траектория перемещения кассет 3 (центр обра батываемой детали 4) может иметь форму окружности, если эксцентрики 10 и 11 расположены строго параллельно друг другу. При развороте эксцентрика 11 против часовой стрелки в пределах паза 13 в салазках 7 с последующей фиксацией центр детали 4 начинает описывать эллипс, большая ось которого направлена по касательной к притирам 1 и 2. При развороте по часовой стрелке эксцентрика 11 центр детали 4 начинает описывать эллипс, большая ось которого направлена радиально по отношению к притирам 1 и 2. Варьированием траектории перемещения деталей 4 можно добиться более равномерного износа рабочей поверхности притиров 1 и 2 и даже исправления тороидальной формы, образующейся в процессе обработки деталей, а именно: радиальным перемещением планки 6 вместе с кассетой 3 достигается исправление воронко- или крышеобразной поверхности притиров 1 и 2; перемещением по криволинейным траекториям типа эллипса или окружности достигается исправление тороидальной поверхности притиров 1 и 2, при этом соответственно увеличивается износ периферии или центра притиров 1 и 2. Таким образом. наряду с обеспечением возможности поддержания плоскостности притиров в процессе эксплуатации с высокой точностью, значительно увеличивается время работы притира без специальной обработки. Практически это осуш.ествляется следующим образом. Через определенные промежутки времени (например измеряемые несколькими днями) замеряется плоскостность прибором соответствующего назначения. Затем, определив форму искривления плоскостности притиров, перенастраивают привод кассет 3 таким образом, чтобы можно было компенсировать это искривление и в дальнейшем поддерживать плоскостность постоянной в процессе эксплуатации устройства. После окончания обработки пластин с предварительной нагрузкой подается команда на плавный разгон до основной нагрузки и пластины обрабатываются определенное время. Затем подается команда на вторичную нагрузку и выхаживание. После этого устройство выключается, поднимается верхний притир 1 и производится выгрузка деталей 4 из кассет 3. За счет жесткой кинематической связи кассет с приводом обеспечивается стабильное перемещение упомянутых кассет по поверхности притиров независимо от режима обработки пластин, что позволяет осуществлять различные виды механической обработки при сохранении качества. Формула изобретения Устройство для плоскопараллельной доводки деталей, размещенных в гнездах кассет, установленных между вращающимися верхним и нижним притирами и связанных с механизмом их перемещения, отличающееся тем, что, с целью повышения качества обработки, механизм перемещения кассет выполнен в виде установленных с воз можностью перемещения относительно притиров в радиальном направлении планок, размещенных в салазках, смонтированных на двух эксцентриках, свободные концы которых связаны с идентичными шестернями. находящимися в зацеплении с центральной шестерней, расположенной на приводном валу, при этом один из эксцентриков закреплен жестко, а другой - с возможностью поворота вокруг оси щестерни и перемещения в пазу, выполненном в планке, с последуюЩей фиксацией его углового положения, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 592581, кл. В 24 В 37/04, 1975.

vc

4

VvWv

«s

к s

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней доводки тонких пластин | 1980 |

|

SU906676A2 |

| Устройство для односторонней доводки пластин | 1972 |

|

SU481410A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Устройство для односторонней доводки плоских поверхностей деталей | 1988 |

|

SU1618604A1 |

| Устройство для двусторонней доводки деталей | 1990 |

|

SU1756123A1 |

| Устройство для доводки плоских поверхностей деталей | 1980 |

|

SU891385A1 |

| Устройство для доводки плоских поверхностей | 1972 |

|

SU512042A1 |

| Плоскодоводочный станок | 1977 |

|

SU656819A2 |

| Устройство для получения криволинейных траекторий | 1975 |

|

SU607655A2 |

| Устройство для финишной обработки плоских поверхностей | 1972 |

|

SU448122A1 |

Авторы

Даты

1982-07-23—Публикация

1980-09-09—Подача