(54) УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| УСТАНОВКА ДЛЯ СТРУЙНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБНЫХ ЗАГОТОВОК | 2004 |

|

RU2274540C2 |

| Установка для очистки емкостей с узкой горловиной | 1983 |

|

SU1187970A1 |

| Дробеструйная установка для очистки поверхностей изделий | 1980 |

|

SU895634A1 |

| Установка для дробеметной обработки внутренней поверхности труб | 1990 |

|

SU1756129A1 |

| Установка для дробеструйной очистки внутренней поверхности труб | 1989 |

|

SU1699763A1 |

| УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2022 |

|

RU2794311C1 |

| ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1992 |

|

RU2048602C1 |

| Установка для автоматической зачистки труб | 1975 |

|

SU663570A2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ИЗМЕЛЬЧЕНИЯ ГЛИНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2143092C1 |

1

Изобретение относится к дробеструйной, очистке деталей.

Известны установки для .дробеструйной очистки внутренней поверхности труб, содержаш.ие два дробеструйных аппарата с системами подачи и отсоса дроби, расположенных с противоположных торцев обрабатываемых труб и связанных с ними посредством уплотнительных элементов 1.

Недостаток известного устройства заключается в том, что оно не позволяет качественно и производительно очищать внутренние поверхности длинномерных труб.

Цель изобретения - повышение качества и производительности процесса очистки длинномерных труб путем их обработки, с двух концов, а также компенсация погрешностей размеров труб.

Поставленная цель достигается тем, что уплотнительные элементы выполнены в виде поджимных конусов, каждый из которых соединен с системами подачи и отсоса дробеструйных аппаратов, образуя замкнутую систему движения дроби.

При этом установка снабжена рычагами и силовым приводом, шарнирно соединенными между собой и установленными с противоположных торцев обрабатываемых труб, а на плечах рычагов шарнирно закреплены поджимные конуса, связанные с системой подачи и отсоса каждого дробеструйного аппарата.

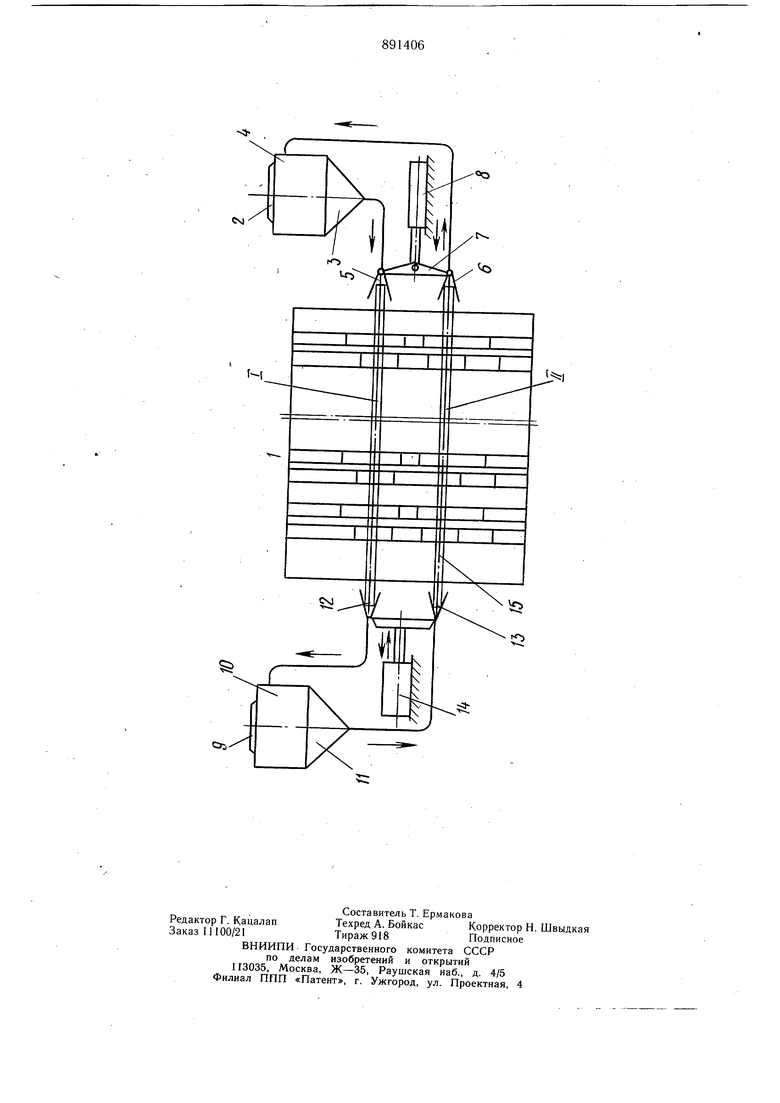

На чертеже представлена схема предлагаемого устройства.

Установка содержит устройство 1 для перемещения труб, выполненное, например, в виде пилообразного-транспортера, дробеструйный аппарат 2с камерой 3 для подачи дроби и камерой 4 для ее отсоса. Камеры

10 аппарата соединены магистралями с поджимными конусами: нагнетательным 5 и отсасывающим 6, установленными справа от устройства 1 параллельно друг другу. Конусы 5 и 6 шарнирно закреплены на рычаге 7, шарнирно присоединенном к штоку

15 пневмоцилиндра 8.

Установка содержит также второй дробеструйный аппарат 9, установленный напротив аппарата 2 по другую сторону устройства 1 подачи труб. Аппарат 9 имеет камеру 10 для отсоса дроби и камеру 11 для

20 подачи дроби, соединенные магистралями с отсасывающим 12 и нагнетательным 13 конусами, установленными параллельно друг другу таким образом, что отсасывающий конус 12 размещен напротив нагнетательного конуса 5 аппарата 2, а нагнетательный конус 13 - напротив отсасывающего конуса 6. Противолежащие конуса размещены соосно друг другу. Конусы 12 и 13 жестко связаны со щтоком пневмоцилиндра 14, который имеет диаметр, больщий диаметра пневмоцилиндра 8. Установка работает следующим образом. Мерные трубы, подлежащие очистке, подаются устройством 1 для подачи на позиции I и II. Поджимные конусы обоих аппаратов предварительно устанавливаются на размер, несколько превыщающий номинальную длину очищаемых труб. Включают пневмоцилиндры 8 и 14. Поскольку пневмоцилиндр 14 имеет больщий диаметр, чем пневмоцилиндр 8, из-за разности площадей давление, развиваемое пневмоцилиндром 14, больще давления, развиваемого пневмоцилиндром 8. В результате этого конусы 12 и 13 в конце хода щтока пневмоцилиндра 14 занимают строго определенное положение относительно устройства 1 и играют роль базового упора для труб, а конусы 5 и 6, перемещаемые с меньшим усилием, поджимают трубы к конусам 12 и 13, чем обеспечивается точное центрирование труб относительно устройства 1. В конце рабочих ходов пневмоцилиндров 8 и 14 конусы 5, 6, 12 и 13, входя в контакт с торцами труб 15, обеспечивают герметичность соединения. При поступлен|1и на рабочие позиции труб, имеющих отклонение по длине на величину допускаемой погрещности, поджимные конусы 5 и .6 самоустанавливаются по торцам труб за счет шарнирного крепления их к рычагу 7 и шарнирного крепления колодки к штоку цилиндра 8. После зажима труб конусами включаются одновременно два дробеструйных аппарата 2 и 9. При этом в трубу, находящуюся на позиции I, подается дробь камерой 3 аппарата 2, которая отсасывается камерой 10 аппарата 9, а в трубу на позиции II дробь подается камерой 11 аппарата 9 и отсасывается камерой 4 аппарата 2. Осуществляется очистка труб на позиции I с правой стороны, а на позиции II - с левой стороны. По истечении определенного времени, установленного экспериментально для различных длин и диаметров труб, камера 11 аппарата 9 и камера 3 аппарата 2 отключаются и подача дроби прекращается. Камеры 10 и 4 продолжают работать до полнего удаления дроби из труб. Затем конусы обоих аппаратов выводятся из контакта с трубами, которые устройством 1 перемещаются на шаг. При этом на позицию I поступает очередная подлежащая очистке труба, а на позицию И - труба, очищенная с правой стороны на позиции I, а очищенная с двух сторон труба с позици И поступает на промежуточный накопитель. Во время перемещения труб и подвода конусов автоматически осуществляется пересыпание дроби из камер отсоса в камеры поДачи. После этого вновь подводятся конусы, включаются дробеструйные аппараты и осуществляется очистка трубы на позиции I с правой стороны, а на позиции И -окончательная очистка трубы с левой стороны. Далее цикл повторяется. Изобретение обеспечивает качественную очистку длинномерных труб за счет двухсторонней обработки и увеличения эффективности отсоса дроби, достигаемой минимальными длинами магистралей отсоса, а следовательно, уменьшением гидравлического сопротивления. Это способствует полному удалению дроби из очищаемой трубы, что приводит к экономии дроби и исключает потери времени на ее удаление, т. е. предлагаемое устройство позволяет повысить качество и производительность очистки внутренних поверхностей длинномерных труб. Формула изобретения 1.Установка для дробеструйной очистки внутренней поверхности труб, содержащая два дробеструйных аппарата с системами подачи и отсоса дроби, расположенных с противоположных торцев обрабатываемых труб и связанных с ними посредством уплотнительных элементов, отличающаяся тем, что, с целью повышения качества и производительности очистки длинномерных труб путем их обработки с двух концов, уплотнительные элементы выполнены в виде поджимных кону сов, каждый из которых соединен с системой подачи и отсоса дроби дробеструйных аппаратов, образуя замкнутую систему движения дроби. 2.Установка по п. 1, отличающаяся тем, что, с целью компенсации погрешностей размеров труб по длине, она. снабжена рычагами и силовым приводом, шарнирно соединенными между собой, установленными с противоположных торцев обрабатываемых труб, причем на плечах рычагов шарнирно закреплены поджимные конусы, связанные с системой подачи и отсоса каждого аппарата. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР jYo 101439, кл. В 24 С 3/16, 1954.

«о

Авторы

Даты

1981-12-23—Публикация

1980-01-02—Подача