Изобретение относится к переработке пластмасс и может быть использовано при экструзионно-выдувнрм формовании полых

изделий.

Цель изобретения - повышение качества получаемых изделий за счет выравнивания температурного поля и устранения застойных зон.

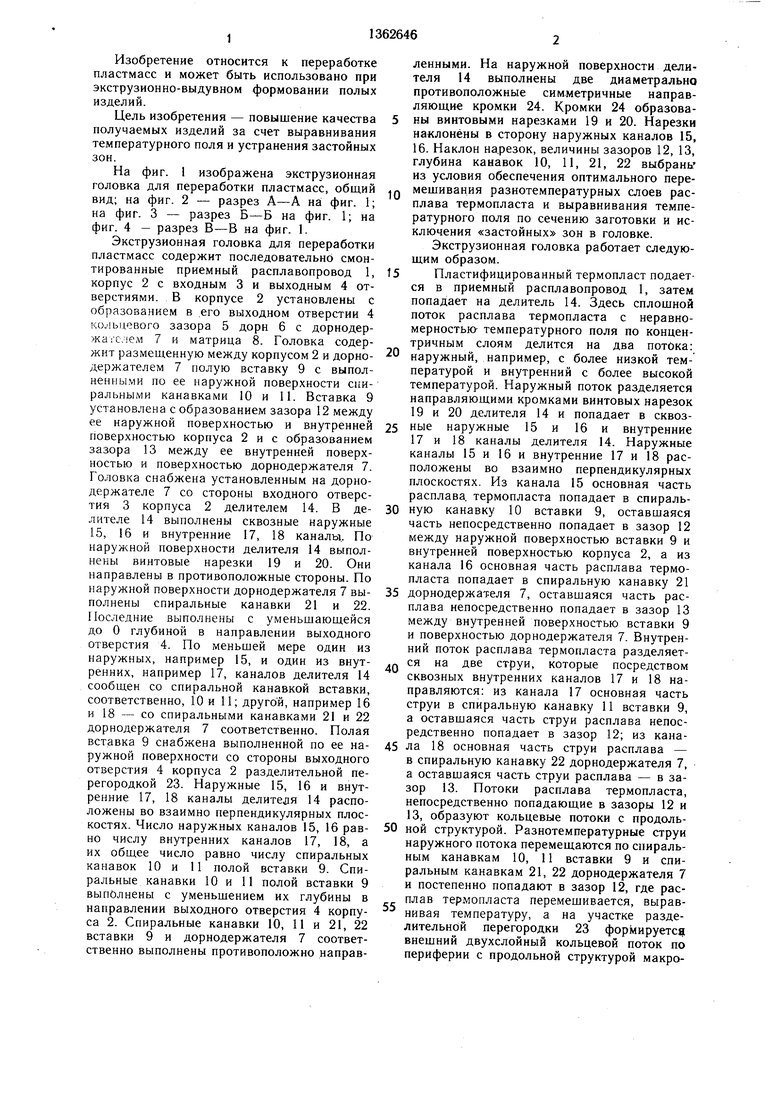

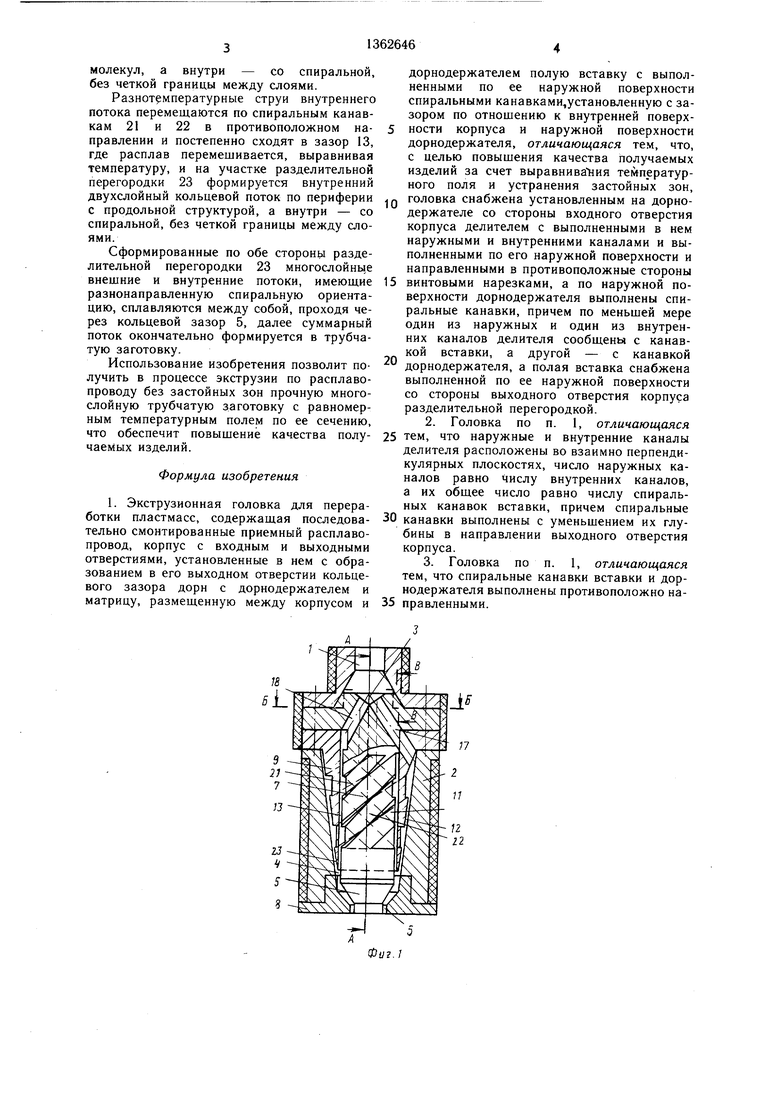

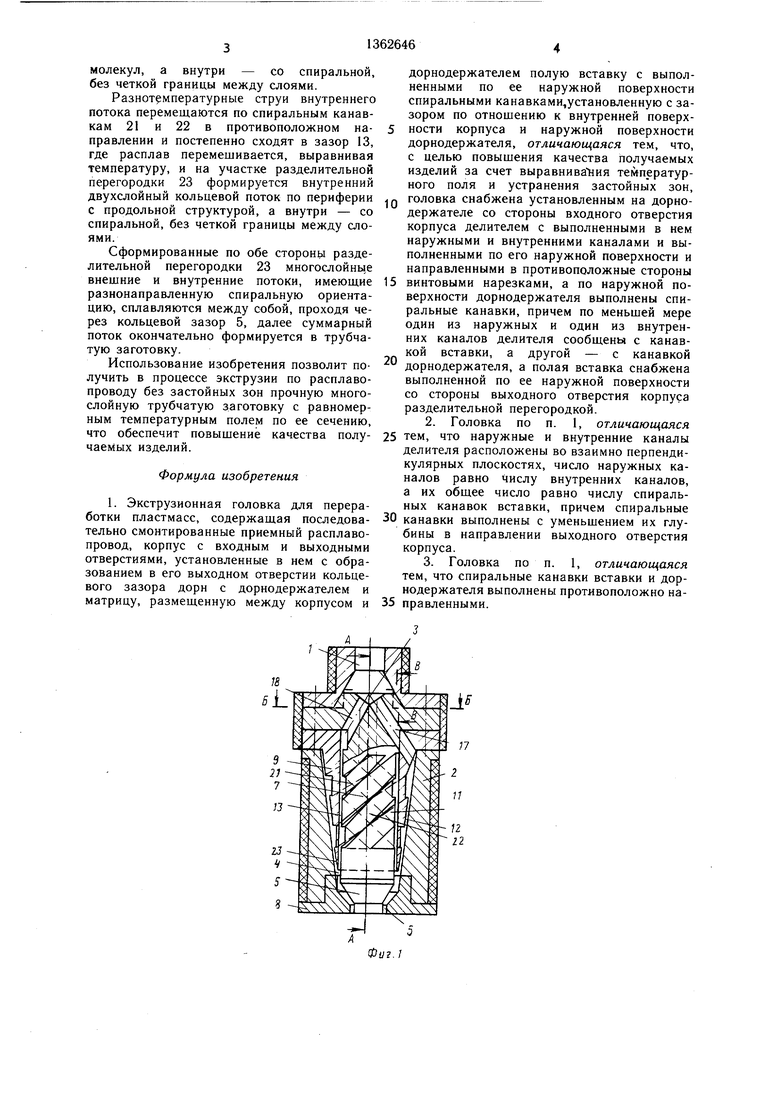

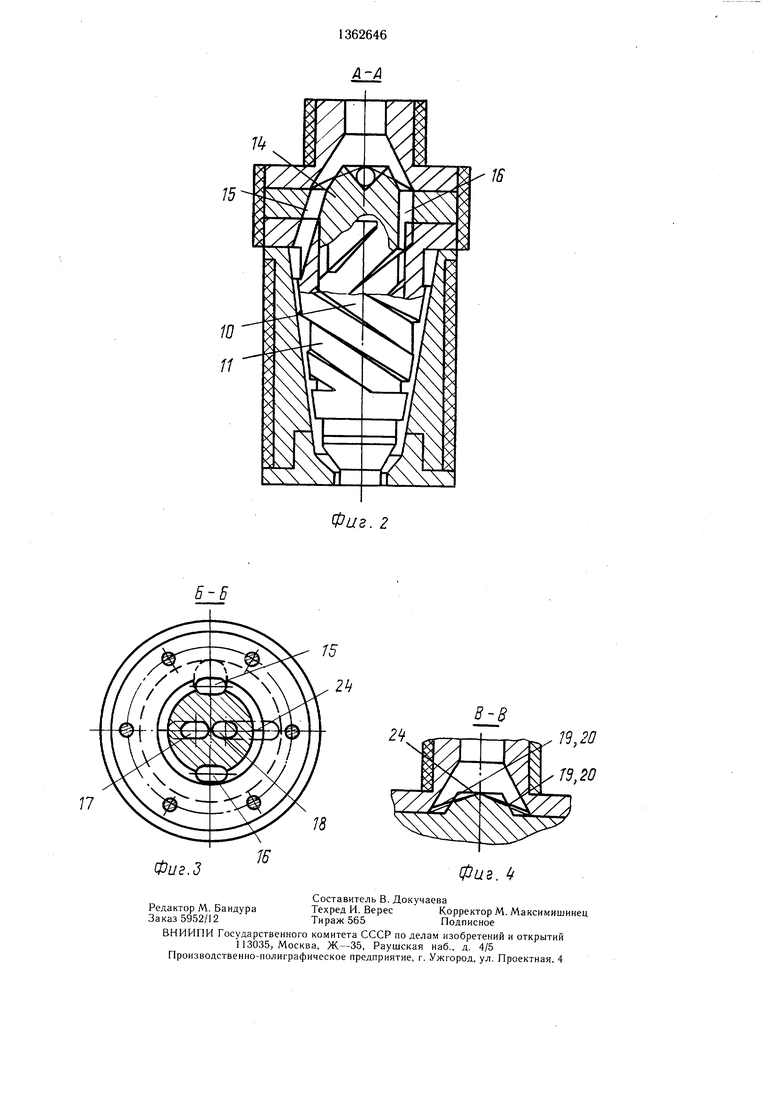

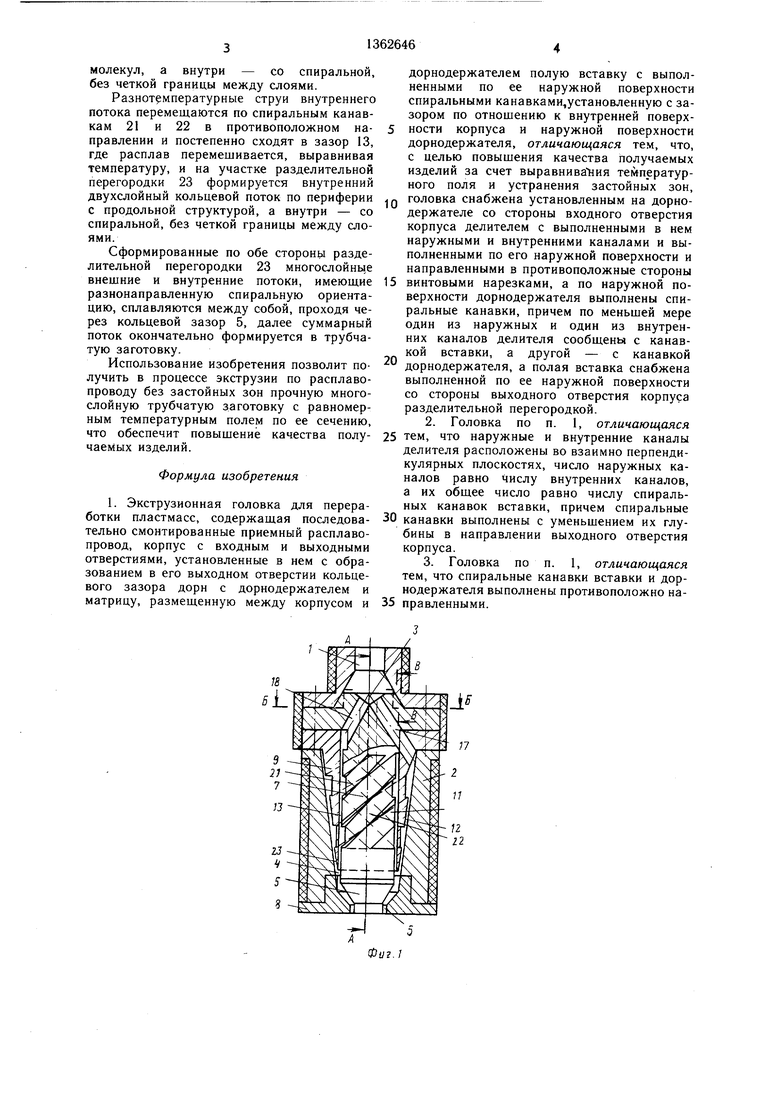

На фиг. 1 изображена экструзионная головка для переработки пластмасс, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Экструзионная головка для переработки пластмасс содержит последовательно смонтированные приемный расплавопровод 1, корпус 2 с входным 3 и выходным 4 отверстиями. В корпусе 2 установлены с образованием в его выходном отверстии 4 коричневого зазора 5 дорн 6 с дорнодер- жагс-ле.м 7 и матрица 8. Головка содержит размещенную между корпусом 2 и дорно- держателем 7 полую вставку 9 с выполненными по ее наружной поверхности спиральными канавками 10 и 11. Вставка 9 установлена с образованием зазора 12 между ее наружной поверхностью и внутренней поверхностью корпуса 2 и с образованием зазора 13 между ее внутренней поверхностью и поверхностью дорнодержателя 7. Головка снабжена установленным на дорно- держателе 7 со стороны входного отверстия 3 корпуса 2 делителем 14. В делителе 14 выполнены сквозные наружные 15, 16 и внутренние 17, 18 каналы. По наружной поверхности делителя 14 выполнены винтовые нарезки 19 и 20. Они направлены в противоположные стороны. По наружной поверхности дорнодержателя 7 выполнены спиральные канавки 21 и 22. Последние выполнены с уменьщающейся до О глубиной в направлении выходного отверстия 4. По меньшей мере один из наружных, например 15, и один из внутренних, например 17, каналов делителя 14 сообщен со спиральной канавкой вставки, соответственно, 10 и 11; другой, например 16 и 18 - со спиральными канавками 21 и 22 дорнодержателя 7 соответственно. Полая вставка 9 снабжена выполненной по ее наружной поверхности со стороны выходного отверстия 4 корпуса 2 разделительной перегородкой 23. Наружные 15, 16 и внутренние 17, 18 каналы делителя 14 расположены во взаимно перпендикулярных плоскостях. Число наружных каналов 15, 16 равно числу внутренних каналов 17, 18, а их общее число равно числу спиральных канавок 10 и 11 полой вставки 9. Спиральные канавки 10 и 11 полой вставки 9 выполнены с уменьшением их глубины в направлении выходного отверстия 4 корпуса 2. Спиральные канавки 10, 11 и 21, 22 вставки 9 и дорнодержателя 7 соответственно выполнены противоположно направленными. На наружной поверхности делителя 14 выполнены две диаметрально противоположные симметричные направляющие кромки 24. Кромки 24 образованы винтовыми нарезками 19 и 20. Нарезки наклонены в сторону наружных каналов 15, 16. Наклон нарезок, величины зазоров 12, 13, глубина канавок 10, 11, 21, 22 выбраны из условия обеспечения оптимального перемешивания разнотемпературных слоев расплава термопласта и выравнивания температурного поля по сечению заготовки и исключения «застойных зон в головке.

Экструзионная головка работает следующим образом.

Пластифицированный термопласт подается в приемный расплавопровод 1, затем попадает на делитель 14. Здесь сплошной поток расплава термопласта с неравномерностью температурного поля по концентричным слоям делится на два потока:

наружный, например, с более низкой температурой и внутренний с более высокой температурой. Наружный поток разделяется направляющими кромками виитовых нарезок 19 и 20 делителя 14 и попадает в сквозные наружные 15 и 16 и внутренние 17 и 18 каналы делителя 14. Наружные каналы 15 и 16 и внутренние 17 и 18 расположены во взаимно перпендикулярных плоскостях. Из канала 15 основная часть расплава, термопласта попадает в спиральную канавку 10 вставки 9, оставшаяся часть непосредственно попадает в зазор 12 между наружной поверхностью вставки 9 и внутренней поверхностью корпуса 2, а из канала 16 основная часть расплава термопласта попадает в спиральную канавку 21

дорнодержателя 7, оставшаяся часть расплава непосредственно попадает в зазор 13 между внутренней поверхностью вставки 9 и поверхностью дорнодержателя 7. Внутренний поток расплава термопласта разделяет- ся на две струи, которые посредством сквозных внутренних каналов 17 и 18 направляются: из канала 17 основная часть струи в спиральную канавку 11 вставки 9, а оставшаяся часть струи расплава непосредственно попадает в зазор 12; из канала 18 основная часть струи расплава - в спиральную канавку 22 дорнодержателя 7, а оставшаяся часть струи расплава - в зазор 13. Потоки расплава термопласта, непосредственно попадающие в зазоры 12 и 13, образуют кольцевые потоки с продольной структурой. Разнотемпературные струи наружного потока перемещаются по спиральным канавкам 10, 11 вставки 9 и спиральным канавкам 21, 22 дорнодержателя 7 и постепенно попадают в зазор 12, где расплав термопласта перемешивается, вырав

нивая температуру, а на участке разделительной перегородки 23 формируете внешний двухслойный кольцевой поток по периферии с продольной структурой макромолекул, а внутри - со спиральной, без четкой границы между слоями.

Разнот мпературные струи внутреннего потока перемещаются по спиральным канавкам 21 и 22 в противоположном направлении и постепенно сходят в зазор 13, где расплав перемешивается, выравнивая температуру, и на участке разделительной перегородки 23 формируется внутренний двухслойный кольцевой поток по периферии с продольной структурой, а внутри - со спиральной, без четкой границы между слоями.

Сформированные по обе стороны разделительной перегородки 23 многослойны,е внешние и внутренние потоки, имеющие разнонаправленную спиральную ориентацию, сплавляются между собой, проходя через кольцевой зазор 5, далее суммарный поток окончательно формируется в трубчатую заготовку.

Использование изобретения позволит получить в процессе экструзии по расплаво- проводу без застойных зон прочную многослойную трубчатую заготовку с равномерным температурным полем по ее сечению, что обеспечит повышение качества получаемых изделий.

Формула изобретения

1. Экструзионная головка для переработки пластмасс, содержащая последовательно смонтированные приемный расплаво- провод, корпус с входным и выходными отверстиями, установленные в нем с образованием в его выходном отверстии кольцевого зазора дорн с дорнодержателем и матрицу, размещенную между корпусом и

дорнодержателем полую вставку с выполненными по ее наружной поверхности спиральными канавками,установленную с зазором по отношению к внутренней поверхности корпуса и наружной поверхности дорнодержателя, отличающаяся тем, что, с целью повышения качества получаемых изделий за счет выравнива ния температурного поля и устранения застойных зон,

головка снабжена установленным на дорно- держателе со стороны входного отверстия корпуса делителем с выполненными в нем наружными и внутренними каналами и выполненными по его наружной поверхности и направленными в противоположные стороны

винтовыми нарезками, а по наружной поверхности дорнодержателя выполнены спиральные канавки, причем по меньшей мере один из наружных и один из внутренних каналов делителя сообщены с канавкой вставки, а другой - с канавкой

дорнодержателя, а полая вставка снабжена выполненной по ее наружной поверхности со стороны выходного отверстия корпуса разделительной перегородкой.

2.Головка по п. 1, отличающаяся тем, что наружные и внутренние каналы

делителя расположены во взаимно перпендикулярных плоскостях, число наружных каналов равно числу внутренних каналов, а их общее число равно числу спиральных канавок вставки, причем спиральные канавки выполнены с уменьшением их глубины в направлении выходного отверстия корпуса.

3.Головка по п. 1, отличающаяся тем, что спиральные канавки вставки и дорнодержателя выполнены противоположно направленными.

1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для переработки пластмасс | 1987 |

|

SU1479309A1 |

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Устройство для изготовления пластмассовых труб с наружной гофрированной и внутренней гладкостенной оболочками | 1990 |

|

SU1776569A1 |

| Устройство для формования трубчатых изделий из термопластов | 1986 |

|

SU1395522A1 |

| Кольцевая головка экструадера | 1976 |

|

SU592610A1 |

| ЭКСТРУЗИОННАЯ НАСАДКА, ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВ СОТОВОГО ПОЛИКАРБОНАТА | 2013 |

|

RU2558116C2 |

| Кольцевая головка экструдера | 1980 |

|

SU891465A1 |

| Экструзионная головка для формования многослойных изделий из термопластов | 1987 |

|

SU1502383A1 |

| Экструзионная головка для полимерных материалов | 1982 |

|

SU1047717A1 |

Изобретение относится к переработке пластмасс и может быть использовано при экструзионно-выдувном формовании полых изделий. Цель изобретения - повышение качества получаемых изделий за счет выравнивания температурного поля и устранения застойных зон. Для этого головка содержит приемный расплавопровод и корпус. В корпусе расположены дорн с дор- нодержателем, матрица и полая вставка со спиральными канавками по его наружной поверхности. Полая вставка размещена с зазором по отношению к корпусу и дорнодержателю. Дорнодержатель выполнен со спиральными канавками и снабжен делителем. В делителе выполнены сквозные наружные и внутренние каналы. В каждой из групп каналов по меньшей мере один сообш,ен с канавкой вставки, а другой - с канавкой дорнодержателя. Полая вставка снабжена выполненной по ее наружной поверхности со стороны выходного отверстия разделительной перегородкой. Пластифицированный термопласт из приемного распла- вопровода попадает на делитель. Здесь он делится на два потока - наружный и внутренний. Затем каждый из потоков делится опять. Сформированные по обе стороны разделительной перегородки потоки затем сплавляются между собой с образованием трубчатой заготовки. 2 з. п. ф-лы, 4 ил. (Л оо Ci tsD С5 . Ci

18

Фиг.З

В-В

1,20

Г3,20

Фиг.

Редактор М. Бандура Заказ 5952/12

Составитель В. Докучаева

Техред И. ВересКорректор М. Максимишинец

Тираж 565Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 11255133, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| ШТАММ RHODOCOCCUS ERYTHROPOLIS ДЛЯ РАЗЛОЖЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 2004 |

|

RU2257410C1 |

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1987-12-30—Публикация

1986-05-26—Подача