(54) КАРУСЕЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРУСЕЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU397551A1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ полыхДЕТАЛЕЙ | 1972 |

|

SU331826A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Установка для нанесения покрытий на изделия | 1985 |

|

SU1347994A1 |

| Карусельная вакуумная печь | 1978 |

|

SU832285A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ МОЙКИ ИЗДЕЛИЙ | 1992 |

|

RU2008988C1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Одноцепной скребковый конвейер | 1979 |

|

SU839894A1 |

| Автоматическая линия | 1985 |

|

SU1296373A1 |

| Машина для мойки стеклянных сосудов | 1977 |

|

SU659520A1 |

I

Изобретение относится к электронной техни ке и может быть использовано, например, в производстве пленочных резисторов на операции термообработки металлизированных керамических оснований.

Известна карусельная электрическая печь сопротивления, состоящая из рабочей камеры (муфеля) с загрузочными и разгрузочными окнами, электрических нагревателей и механизма загрузки. В зтой печи обрабатываемые детали засьшаются в бункер-дозатор, из которого подаются механизмом загрузки через загрузочное окно в печь на качающиеся лотки карусели. После термообработки, которая происходит в течение одного оборота карусели, детали ссьшаются через разгрузочное окно в разгрузочный бункер в результате опрокидьшания лотка карусели 1.

Недостатком известной печи является то, что обработка деталей в ней идет без разделения на партии и поэтому печь не может быть использована для обработки оснований резисторов, где требуется четкое разделение партий обрабатываемый изделий, поскольку с предыдущей операции они поступают партиями, имеющими разные технические характеристики и смешивание их недопустимо.

Наиболее близкой по технической сущности и достигаемому результату является карусельная печь для термообработки деталей, содержащая рабочую камеру с загрузочноразгрузочным окном, карусель, прнемно-передающий транспортер, привод, нагреватели,

10 горизонтально замкнутый скребковый транспортер и установленное на выходном валу редуктора привода водило, находящееся в зацеплении с мальтийскими крестами, установленными на ведущих валах карусели и гори15зонтально замкнутого скребкового транспортера в виде мостиков, одним концом закрепленных щарнирно, а другим - опирающихся на карусель (2.

Однако известная карусельная печь имеет

20 недостаток, заключающийся в снижении на- дежности работы скребкового транспортера при повьпигнии температуры в рабочей камере свыше 500° С за наличия в звеньях

транспортера шарнирных соединений, которые попадая в рабочей камере в зону высоких температур, теряют подвижность настолько, что заклинивают звенья и останавливают транспортер.

Цель изобретения - повышение надежности загрузки и выгрузки.

Поставленная цель достигается тем, что в карусельной печи для термообработки деталей, содержащей карусель с приводом, рабочую камеру с загрузочно-разгрузочным окном, нагреватели, приемно-нередающий транспортер с приводом и механизм загрузкиразгрузки, механизм загрузки-разгрузки выполнен в виде штока, имеющего возможность возвратно-поступательного и возвратно-вращательного перемещения, на передней части которого вдоль его оси укреплены скребки. Кроме того скребки расположены на щтоке в два ряда под углом 90° относительно друг друга.

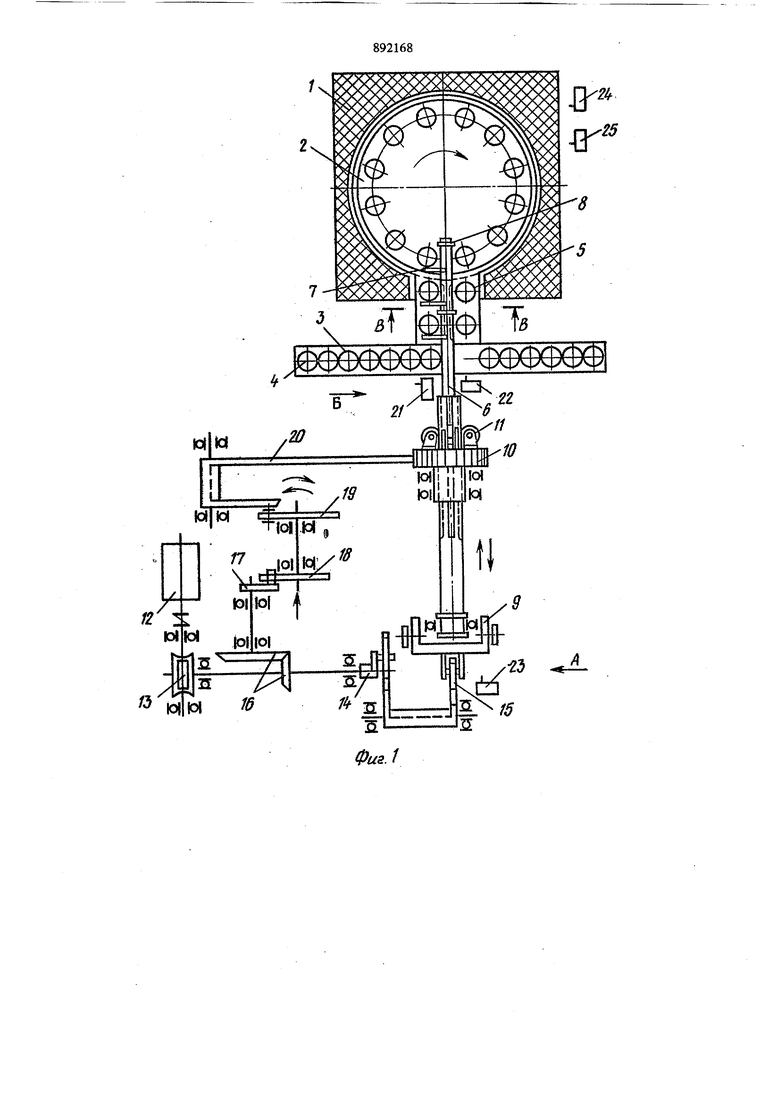

На фиг. 1 изображена схема карусельной печи; на фиг. 2 - схема кулисного механизма, обеспечивающего возвратно-поступательное движение штока; на фиг. 3 - схема механизма, обеспечивающего возвратно-вращательное движение штока: на фиг. 4 - схема взаимного расположения и крепления на штоке скребков.

Печь состоит из рабочей камеры 1 с загрузочно-разгрузочным окном, карусели 26 с гнездами для поддонов с обрабатываемыми деталями, привода карусели с мальтийским механизмом (не показан), приемно-передающего транспортера 3 для подачи поддонов 4 под загрузку в печь и перемещения их на следующую операцию после выгрузки из печи, привода транспортера 3, электрических нагревательных элементов (не показаны), мостиков 5 и механизма загрузки поддонов 4 в печь и выгрузки их из печи.

Механизм загрузки выполнен в виде штока 6, совершающего возвратно-поступательное и возвратно-вращательное движения. На переднем свободном конце штока 6 укреплены с шагом вдоль оси штока, определяемым размером загружаемых поддонов 4 с деталями, два ряда скребков 7 и 8, расположенных под углом 90° друг к другу. Задний конец нгтока 6 укреплен шарнирно на каретке 9. Второй опорой для штока 6 является врашающаяся зубчатая втулка 10 с укрепленными на ней четырьмя роликами 11, входящими в пазы, выполненные на штоке 6. Ролики 11 одновременно работают как шпонки, обеспечивая поворот штока 6. Возвратно-поступательное движение штока 6 обеспечивается с помощью привода 12 через червячную пару 13 и кулисный механизм, состоящий из

водила 14 и двухплечего рычага 15, взаимодействующего с кареткой 9.

Вовзратно-вращательное движение щтока 6 обеспечивается от того же привода 12 через 5 зубчатую пару 16, мальтийский механизм,

состоящий из водила 17 и мальтийского креста 18, профильный кулачок 19 и зубчатый сектор 20.

Синхронизация работы приводов осущест0 вляется с помощью пяти конечных выключателей 21-25. Выключатель 21 расположен на пути перемещения поддонов 4 с деталями с помощью приемно-передающего транспортера 3 на позиции загрузки их в печь. Выклю5 чатель 22 расположен на пути Перемещения поддонов 4 с деталями с помощью скребкового транспортера на позиции разгрузки. Выключатель 23 расположен на пути перемещения каретки 9 в заднем крайнем положении. 0 Выключатели 24 и 25 расположены снаружи сверху рабочей камеры 1 и взаимодействуют с профильными кулачками, укрепленными на выходном валу привода карусели 2.

Печь работает следующим образом. 2 При включении печи начинает работать привод карусели 2. При вращении профильных кулачков, укрепленных на выходном валу привода, срабатывает выключатель 24, который включает привод транспортера 3. С помощью транспортера 3 поддоны 4 с деталями перемещаются на позицию загрузки печи, где он взаимодействует с выключателем 21 и транспортер 3 останавливается. Затем с помощью мальтийского механизма заканчивается поворот карусели 2 на один шаг и вы ключатель 25 включает привод 12. В начале работы привода 12 шток 6 перемещается в сторону печи, захватив последним от печи загрузочным скребком 7 Находящийся на позиции загрузки поддон 4. В конце хода с помощью мальтийского механизма (водила 17 и креста 18), кулачка 19, сектора 20 и зубчатого колеса 10 производится поворот штока 6 по часовой стрелке на 90°. При этом загрузочные скребки 7, находящиеся в горизонтальном положении, занимают . вертикальное положение, а разгрузочные скребки 8 из вертикального положения переходят в горизонтальное.

После этого шток 6 совершает обратный ход в исходное положение, где он взаимодействует с вьжлючателем 23, который отключает привод 12. В конце обратного хода шток 6 поворачивается против часовой стрелки . на 90°. При этом скребки 7 занимают горизонтальное, а скребки 8 - вертикальное положение.

Во зремя обратного хода щтока 6 производится перемещение поддонов 4 с деталями,.

совершившими полный оборот на карусели 2, на один шаг в сторону позиции разгрузки печи и на транспортер 3, где размещен блокировочный выключатель 22. Если позиция разгрузки занята, поддон 4 с нее не убран

прнемно-передающим транспортером 3, то выключатель 22 блокирует работу привода карусели 2 и выдается предупредительный световой сигнал. По окончании хода штока 6 производится поворот карусели 2 на шаг и происходит перемещение поддонов 4 с помощью транспортера 3. После этого вьпслючателем 24 включается привод 12 и цикл повторяется. Поддоны 4 с позиции разгрузки передаются на последующую технологическую операцию.

Перемещение поддонов 4 с позиции загрузки на карусель 2 и с карусели 2 на позицию разгрузки производится после вьшолнения трех циклов работы загрузочно-разгрузочного скребкового транспортера.

Замена цепного шарнирного скребкового транспортера транспортером в виде штока, снабженного скребками, дает возможность расширить интервал рабочих температур печи выше 500° С в соответствии с требованиями технологического процесса, что, в свою очередь.

позволяет увеличить диапазон выходньк номиналов резисторов.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

2,Авторское свидетельство СССР № 397551 кл. С 21 D 9/00, 1972.

I /

tol Ю

12

1Ъ

у

ц

15 2

. /

ВидЛ

Фиг.2

ФшЪ

Авторы

Даты

1981-12-23—Публикация

1980-04-15—Подача