{

Изобретение относится к технологическому оборудованию для изготовле ния электрш1еских катушек, в частное-, ти к изготовлению бескаркасных рамочных катушек с отогнутыми выводами, и может быть использовано в электротехнической, приборостроительной и радиоэлектронной промьппленностях.

Известен станок для изготовления электрических катушек, содержащий поворотный Стол с оправками под каркасы и намоточную головку. Каждая оправка снабжена механизмом отрезки, выполненным в виде пуансона и матрицы;

Намоточная головка последовательно производит ыамотку провода на каждую оправку, а при повороте стола пуансоны взаимодействуют с матрицей и производится Отрезка провода, затем катушка сбрасывается с оправки в тару. Сброс катушек осуществляется с помощью утапливающихся оправок П.

Недостатками известного станка яв ляются малая надежность и сложность его конструкции.

Наиболее близким к предлагаемому по технической сущности и достигаемо5 му результату является автомат для изготовления различных видов электрических катушек, содержащий корпус с приводом для поворотного стола, на котором закреплены опfO равки. На корпусе крепятся сменные рабочие головки для намотки катушки, закрепления проводов на каркасе, скрепления полюсных катушек, отрезки провода и снятия готовых катушек.

15 Каждая головка снабжена элементами крепления к корпусу и индивидуальными приводами. Все головки могут устанавливаться и закрепляться в нужной технологической последовательности, обеспечивающей изготовление различныхкатушек.

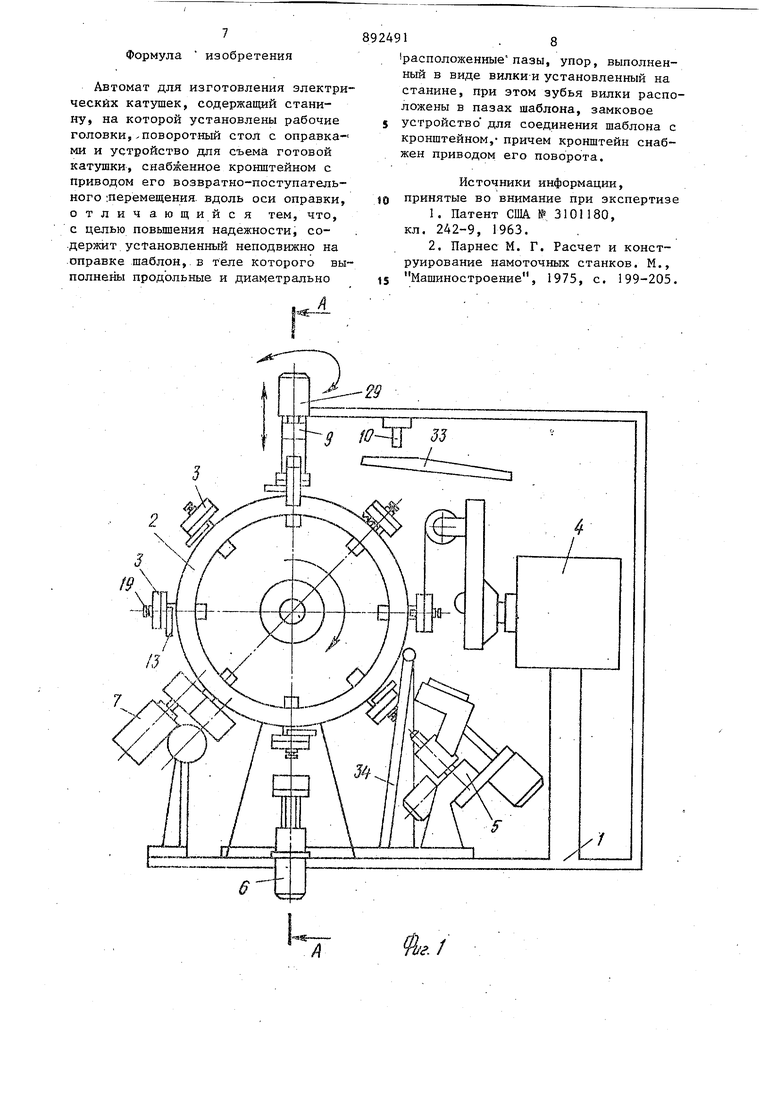

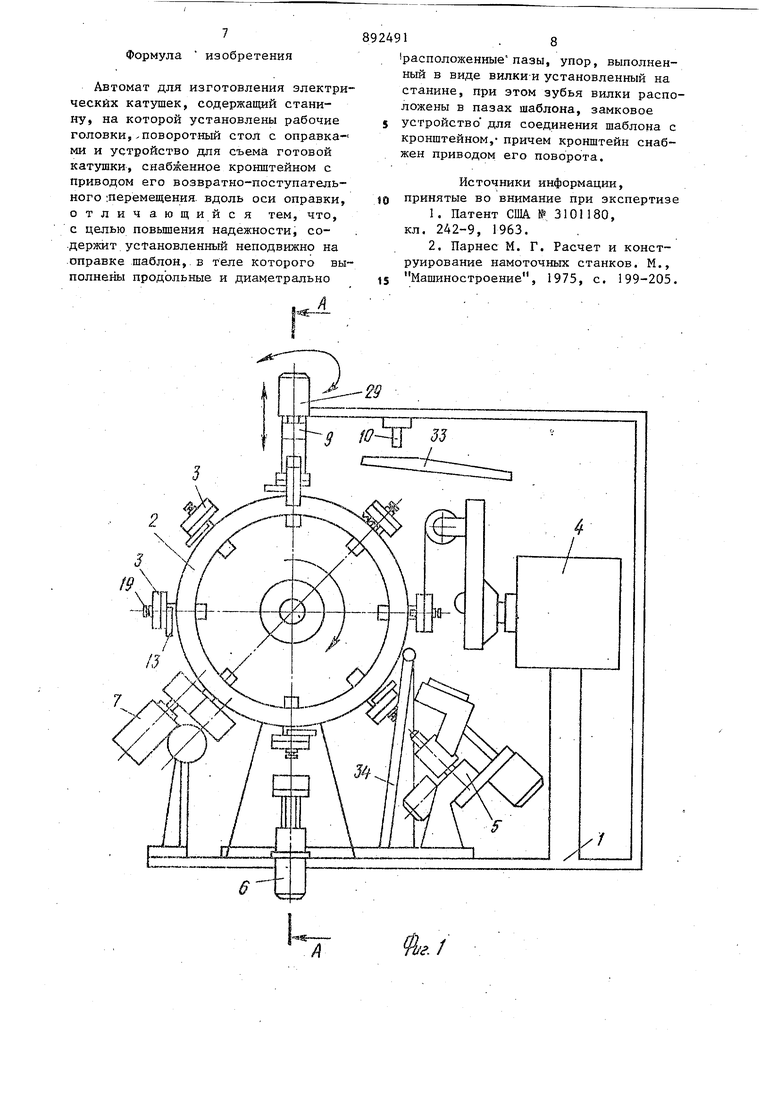

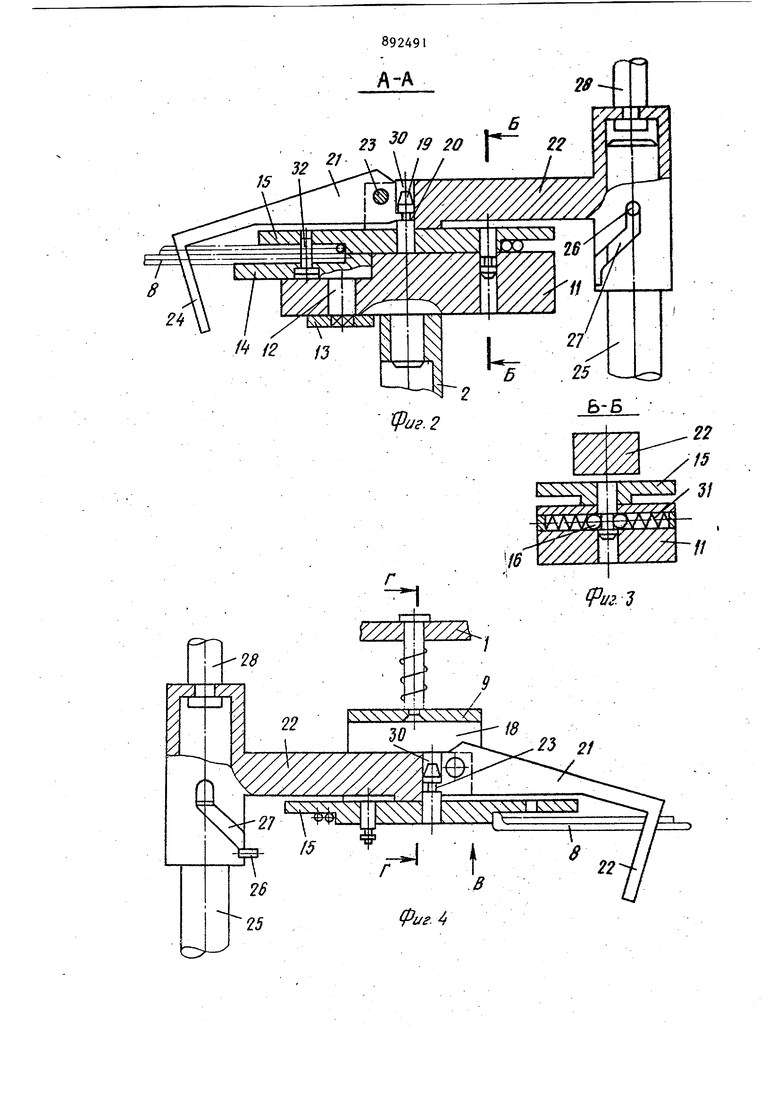

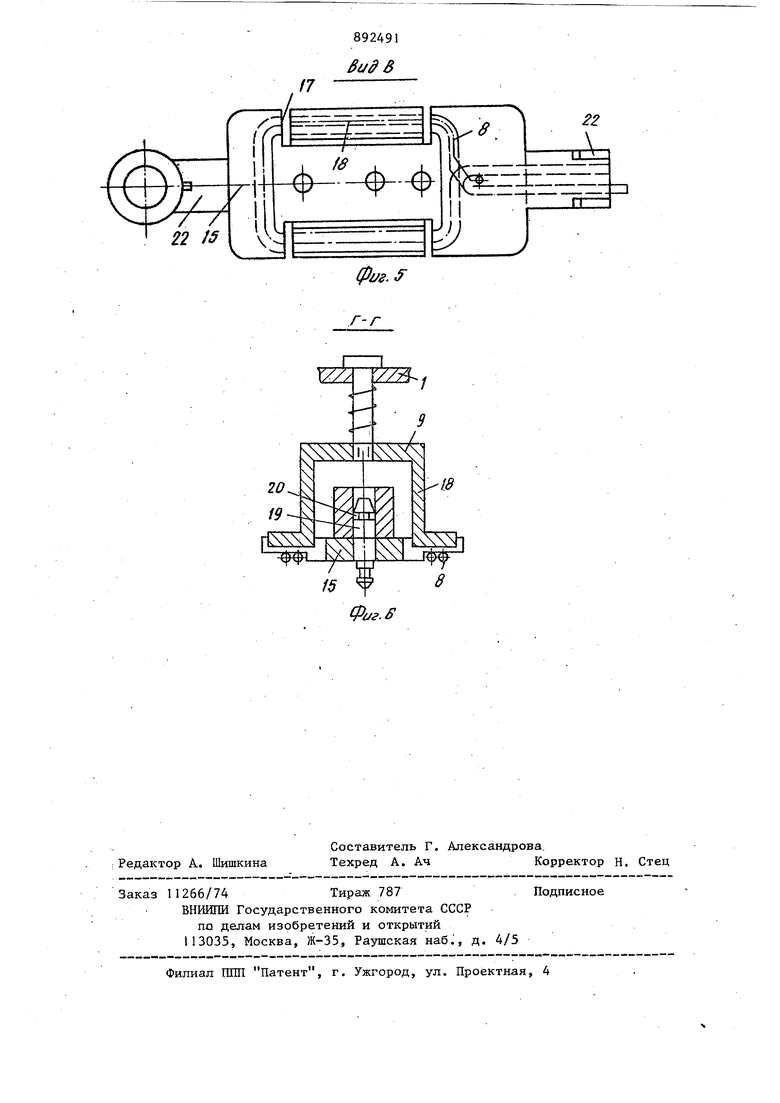

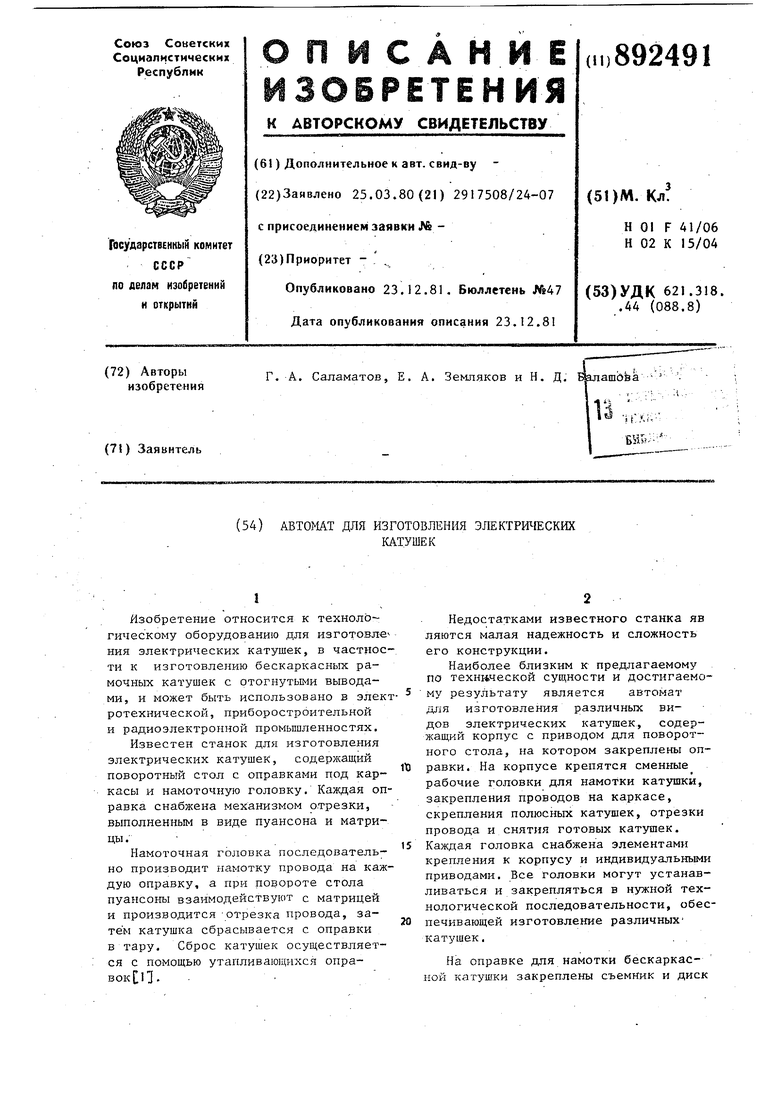

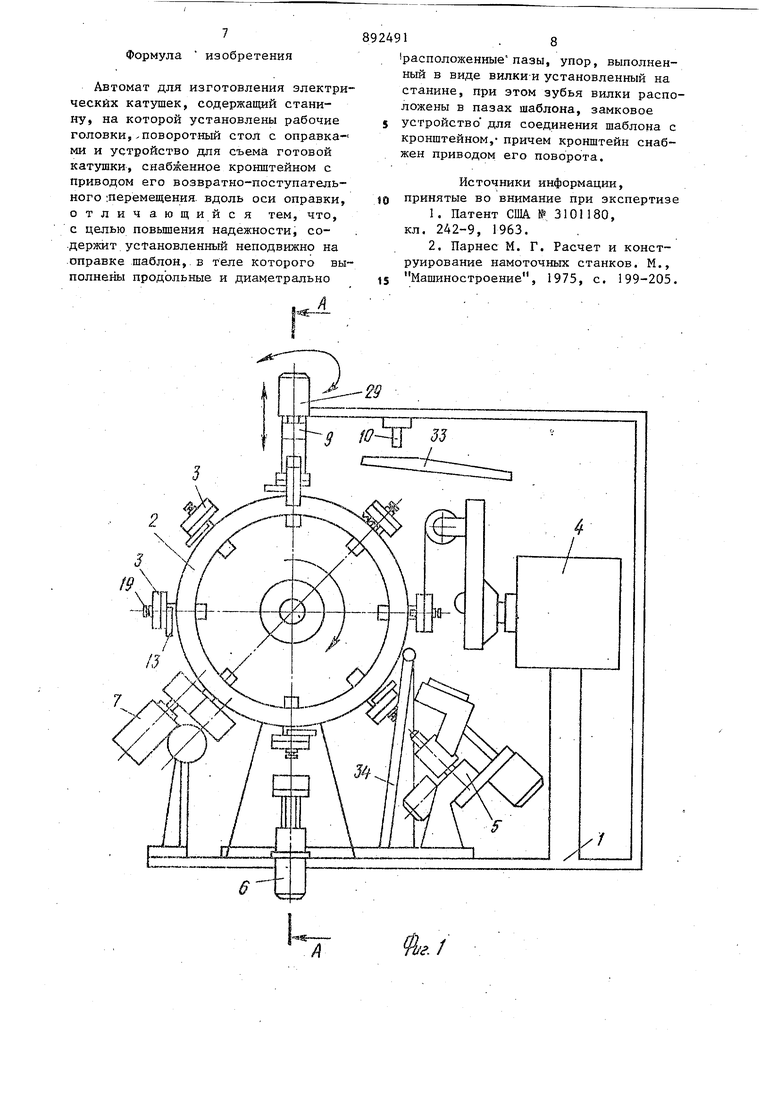

На оправке для намотки бескаркасной катушки закреплены съемник и диск с подпружиненными защелками. В оправ ке вьшолнены проточки под шариковые фиксаторы съемника и защелки диска. На ребрах съемника и диска расположены отверстия, с .помощью которых он взаимодействуют с головкой для снятия готовых изделийf2. Недостаткой известного автомата является ненадежность его работы вследствие заклинивания готовой катушки между съемником и диском за счет горизонтальных составлякищх сил возникающих из-за смещения витков ка тушки относительно друг друга под действием сил натяжения провода. Кро ме того, катушка поступает с автомата в неориентированном положении, что не позволяет встраивать автомат, в поточную линию, а наличие большого количества подвижных деталей в устройстве для съема еще более отрицательно влияет на надежность работы автомата. Цель изобретения - повьш1ение надежности работы автомата за счет исключения заклинивания катушки при сбросе и упрощение конструкции устройства для съема готовой катушки. Поставленная цель достигается тем что автомат содержит установленный неподвижно на оправке шаблон, в теле которого выполнены продольные и диаметрально расположенные пазы, упор, выполненный в виде вилки и установленный на станине, при этом зубья вилки расположены в пазах шаблона, и замковое устройство для соединения шаблона с кронштейном, причем кронштейн снабжен приводом его поворота. На фиг. 1 показан автомат, общий вид; на фиг. 2 - разрез А-А на фиг. на фиг. 3 - сечение Б-Б на фиг.2; на фиг. 4 - устройство для съема , готовой катушки в исходном положении под упором; на фиг. 5 - вид В на фиг . 4; на фиг. 6 - сечение Г-Г на фиг. 4. . Автомат для намотки электрически катушек содержит станину 1, на.кото рой установлен поворотный стол 2. Н поворотном столе 2 по числу техноло гических позиций установлены оправки 3. Вокруг стола 2 на соответству ющих позициях на станине 1 закрепле ны намоточная головка 4 со счетчико числа оборо.тов и устройством для то ной остановки раскладчика (не показ ны) , механизм 5 резки и гибки вьшод катушки, механизм 6 нанесения клеящего вещества на витки катушки, устройство 7 для зачистки вьшодов готовой катушки 8 и устройство 9 для съема готовой катушки 8. На позиции устройства 9 для съема готовой катушки 8 на станине 1 закреплен подпружиненный упор 10, выполненный в виде вилки, Оправка 3 выполнена в виде неподвижного корпуса 11, который жестко закреплен на поворотном столе 2. В неподвижный корпус 1 вставлена ось 12, на которой жёстко закреплен, с одной стороны, подпружиненный рычаг 13, а с другой стороны - вкладыш 14. На неподвижном корпусе 11 со стороны вкладьш1а 14 установлен шаблон 15, который крепится к корпусу 11 посредством шаровьрс фиксаторов 16, На шаблоне 15 на противоположных сторонах выполнены сквозные пазы 17, при этом ширина шаблона между пазами 17 равна расстоянию между зубьями вилки упора 10, а поверхность шаблона 15, формующая плоскость витков катушки 8, параллельна плоскости торцов зубьев 18 вилки упора 10. На шаблоне 15 закреплен штифт 19, -у которого выполнена проточка 20 для взаимодействия с рычагом. 21, шарнирно установленным на кронштейне 22. Рычаг 21 имеет на одном конце выступ 23,входящий в проточку 20 штифта, а на другом конце - противовес 24. Кронштейн 22 установлен на скалке 25, имеющей палец 26, который взаимодействует с фигурным пазом 27 кронштейна 22. Кронштейн .22 шарнирно Соединен со штоком 28 пневмоцилиндра 29, а скалка 25 жестко закреплена на станине 1.. Кронштейн 22 имеет отверстие 30 для взаимодействия со штифтом 19 шаблона 15, а рычаг 21 установлен в пазу таким образом,, что его выступ 23, входящий в проточку 20 штифта 19, перекрьшает часть отверстия 30, являясь замком для шаблона 15. Шаблон 15 удерживается на неподвижном корпусе 11 с помощью шари KOBbix фиксаторов 16, силовым элементом которых служит пружина 31. Вкладыш 14 оправки 3 снабжен подпружиненным фиксатором 32, входящим в отверстие на шаблоне 15. Фиксатор 32 предназначен для установки вкладьааа 14 и подпружиненного рычага 13 в определенное положение. Для приема готовой катушки и передачи ее на поспедующие операции предназначен горизонтальный лоток 33. закрепленный на станине I,. Для возвращения рычага 13 в исходное положение предназначен упор 34, закрепленный на станине I. . Автомат для изготовления электрических катушетс работает следующим образом, В исходном положении оправки 3 расположены перед соответствующими рабочими головками. Кронштейн 22 расположен под упором 10 между зубьями 18, Включаются индивидуальные приводы рабочих головок и пневмоцилиндр 29. Шток 28 перемещает кронштеин 22 по скалке 25 вниз. Благодаря взаимодействию пальца 26 и фигурного паза 27 кронштейн 22 одновре- . jyieHHO с опусканием поворачивается в сторону на заданный угол, определяемый конфигурацией паза 27, до. совмещения осей штцфта 19 шаблона 15 и отверстия 30, выполненного в кронште не 22. В конце опускания кронштейна 22 штифт 19 входит в отверстие 30, а выступ 23 рычага 21, скользя по штиф ту 19, западает в проточку 20. Проис ходит соединение кронштейна 22 с шаб лоном 15. Оправка 3, находящаяся в позиции устройства 9 съема готовой катушки-, к этому времени последоват льно перемещается от позиции намоточ ной головки 4 через механизм 5 и ги ки выводов, механизм б нанесения кле щего вещества на витки катушек и уст ройство 7 для зачистки выводов, Таким образом, на шаблоне 15 к моменту соединения его с кронштейном 22, на ходится готовая катушка 8. После полного вхождения пыступа 2 в проточку 20 происходит реверсирова ние пневмрцилиндра 29. Кронштейн 22 начинает подниматься по скалке 25 вверх. В момент подъема шариковые фиксаторы 16 разжимаются, так как в результате действия противовеса 24 усилие прижима выступа 23-к штифту 19 значительно больше усилий пружины 31 шариковых фиксаторов 16, В результате этого шаблон 15 с катушкой 8 поднимаются, освобождая пружинный фиксатор 32 вкладьш1а 14. Под действием пружины (не показана) освобожденный вкладьш 14 совместно с рычагом 13 поворачивается на 90 и рычаг 13 занимает положение, параллельное продольной оси кронштейна 1« 22 в момент зацепления кронштейна 22 с шаблоном 15, выходя за пределы корпуса П. Шаблон 15, сцепленный с кронштейном 22, поворачивается на заданный угол в сторону упора 10. Дойдя до упора 10, кронштейн 22 продолжает перемещаться вверх и входит между зубьями 18 упора 10, Зубья 18 входят в пазы 17 шаблона 15 и контактируют своими торцами с витками катушки 8, сталкивая ее с шаблона 15. Катушка 8 падает в горизонтальном положении на приемный лоток 33, откуда передается на последующую технологическую обработку. Пневмоцилиндр 29 реверсируется и кронгптейн 22 с шаблоном 15 возвращаются к оправке 3. При опускании кронштейна 22 противовес 24, контактирую с рычагом 13, поднимается, и выступ 23 выходит из проточки 20 штифта 19, а шаблон 15 контактируя с пружинным фиксатором 32, утапливает его. Таким образом, шаблон 15 освобождается от кронштейна 22, а шариковый фиксатор 16 сцепляет шаблон 15 с неподвижным корпусом 11 оправки 3. Иневмоцилиндр 29 вновь реверсируется, и кронштейн 22 уходит в исходное положение. Подается сигнал на поворот стола, и к устройству 9 для съема готовой катушки поступает очередная оправка 3 с готовой катушкой 8, а предыдущая пустая оправка 3 перемещается к намоточной головке 4, Цикл повторяется. При перемещении оправки 3 намо-, точной головки 4 к механизму 5 резки и гибки выводов катушки производится возвращение подпрулмненного рытпга 13 с вкладьшхем 14 в исходное положение при помощи упора 34, при этом рычаг 13 растягивает пружину (не показана), связывающую рычаг 13 неподвижным корпусом II. Автомат для изготовления электрических катушек .обладает высокой надежностью работы, обеспечивает выдачу готовых катушек в ориентированном положениии имеет простую кон струкцию устройства для съема вой катушки. Обеспечение вьщачн готовой катушки в ориентированном положении позволит встраивать предлагаемый автомат в поточную линию для изготовления электрических аппа ратов,

Формула изобретения

Автомат для изготовления электрических катушек, содержащий станину, на которой установлены рабочие головки,/поворотный стол с оправками и устройство для съема готовой катушки, снабженное кронштейном с приводом его возвратно-поступательного ;перемещения. вдоль оси оправки, отлич ающийся тем, что, с целью повьшения надежности, со.держит установленный неподвижно на .оправке шаблон,. в теле которого выполнены продольные и диаметрально

92491. 8

расположенныепазы, упор, выполненный в виде вилки-и установленный на станине, при этом зубья вилки расположены в пазах шаблона, замковое 5 устройство для соединения шаблона с кронштейном,- причем кронштейн снабжен приводом его поворота.

Источники информации, jQ принятые во внимание при экспертизе

1.Патент США № 3101180, кл. 242-9, 1963.

2.Парнес М. Г. Расчет и конструирование намоточных станков. М.,

,5 Машиностроение, 1975, с. 199-205.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления электрических катушек | 1978 |

|

SU792321A1 |

| Автомат для изготовления электрических катушек | 1980 |

|

SU888228A2 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU907711A1 |

| Устройство для намотки и укладки катушек обмотки в пазы статора электрической машины | 1983 |

|

SU1128340A1 |

| Станок для изготовления катушечных групп электрических машин | 1978 |

|

SU868934A1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU1065973A1 |

| Автомат изготовления электрических катушек | 1987 |

|

SU1573478A1 |

| Автомат для изготовления электрических катушек | 1982 |

|

SU1046788A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

г.

Ы15

Фш.

8

.ff

Авторы

Даты

1981-12-23—Публикация

1980-03-25—Подача