1

Изобретение относится к дроблению и измельчению различных материалов и может применяться, при автоматизации процессов измельчения, например при производстве цемента.

Известен способ автоматического управления процессом помола путем, поддержания заданного соотношения между сигнгшом электроакустического дг тчика промежуточной переменной Мельницы и расходом пода,ваемого в нее Материала 1.

Недостатком способа является низкая точность управления, обусловленная, в частности, влиянием различных помех на сигнал датчика промежуточной переменной.

Наиболее близким к предлагаемому по технической сущности является способ управления процессом помола, включающий измерение промежуточной переменной, моделирование участка мельницы между, ее входом и точкой контроля промежуточной переменной, измерение сигнала,, пропорционального расходу материала,, подаваемого в мельницу, предварительно пропущенного через модель, коррекцию сигнала датчика промежуточной переменной сигнала, полученного с выхода

модели, и изменение расхода подаваемого в мельницу материала до достижения постоянного значения соотношения между этим расходом материала и скорректированным сигналом датчика промежуточной перемен. ной.

Способ заключается в поддержании

10 соотношения между расходом подаваемого в мельницу материала и преобразованным сигналом датчика промежуточной переме-.нной, для чего преобразованный сигнал датчика промежуточ15ной переменной корректируют сигналом, пропорциональным полному расходу материала, подаваемого в мельницу, предварительно пропущенным через модель, соответствующую участку мель20ницы между ее входом и точкой контроля промежуточного сигнала, после чего скорректированный сигнал подвергают фильтрации с помощью частот-, ного фильтра, подавляющего помеху

25 измерения, и подают на блок соотношения, вырабатывающего сигнал на изменение расхода материала, подаваемого в мельницу, который одновременно подают на вход модели мельни30цы 2.

Известный способ не обеспечивает достаточно высокого качества управления, так как его целью является только компенсация погрешностей измерения, тогда как величина сигнала промежуточной переменной существенно зависит от врзмущений, действующих на мельницу.

Цель изобретения - повышение точности управления.

Поставленная цель достигается тем, что в способе управления процесом помола, включающем измерение промежуточной переменной, моделирот вание участка мельницы между ее входом и точкой контроля промежуточной переменной, измерение сигнала, пропорционального расходу материала, подаваемого в мельницу, предварительно пропущено через модель-, коррекцию сигнала датчика промежуточно переменной сигналом, полученным с выхода модели, и изменение расхода подаваемого в мельницу материала до достижения постоянного значения соотношением между этим расходом материала и скорректированным сигнало датчика промежуточной переменной, дополнительно осуществляют корректировку изменения расхода материала пропорционально скорректированному сигналу датчика промежуточной переменной, причем коэффициент пропорциональности принимает дискретные значения в зависимости от знаков произведений величины отклонения сигнала датчика промежуточной переменной lOT заданного значения и сигнала, пропорционального ее второй производной, на скорректированный сигнал датчика промежуточной переменной о

Дополнительное изменение расхода материалов.позволяет более точно вьвдерживать заданное значение промежуточной переменной и, тем самым, более точно выдерживать заданное значение величины удельной поверхности готового продукта. Последнее позволяет сужать зону допуска качества готового продукта и увеличивать среднюю производительность мелницы.

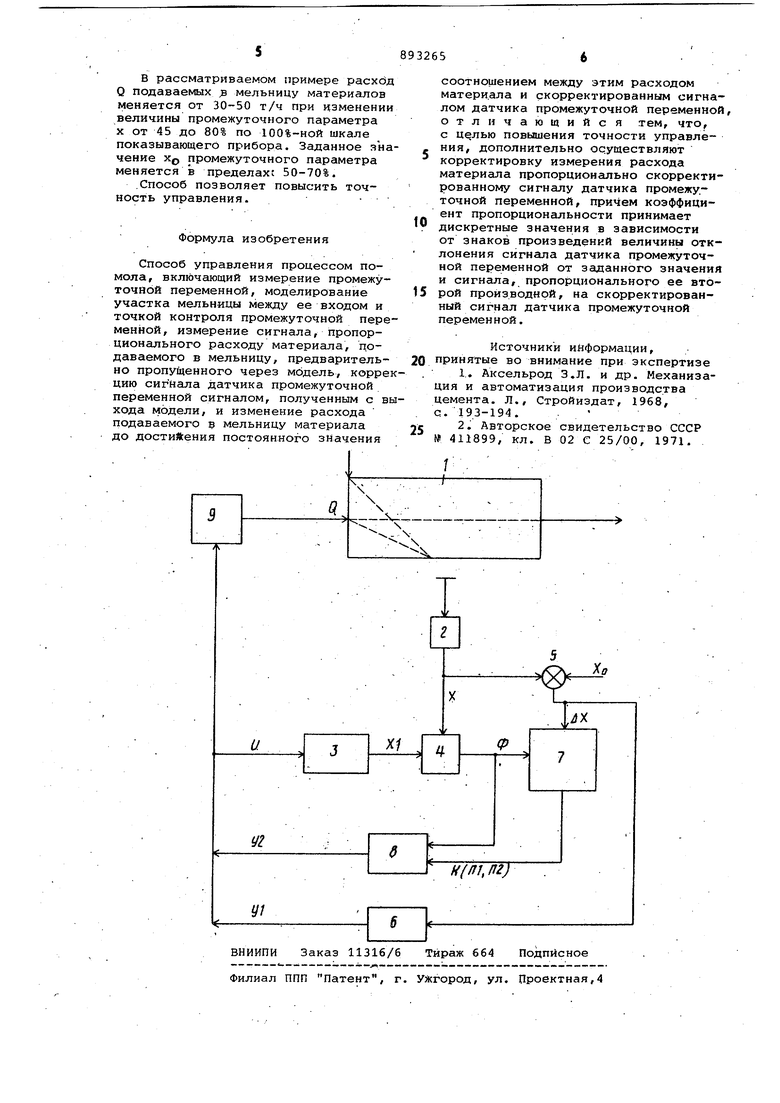

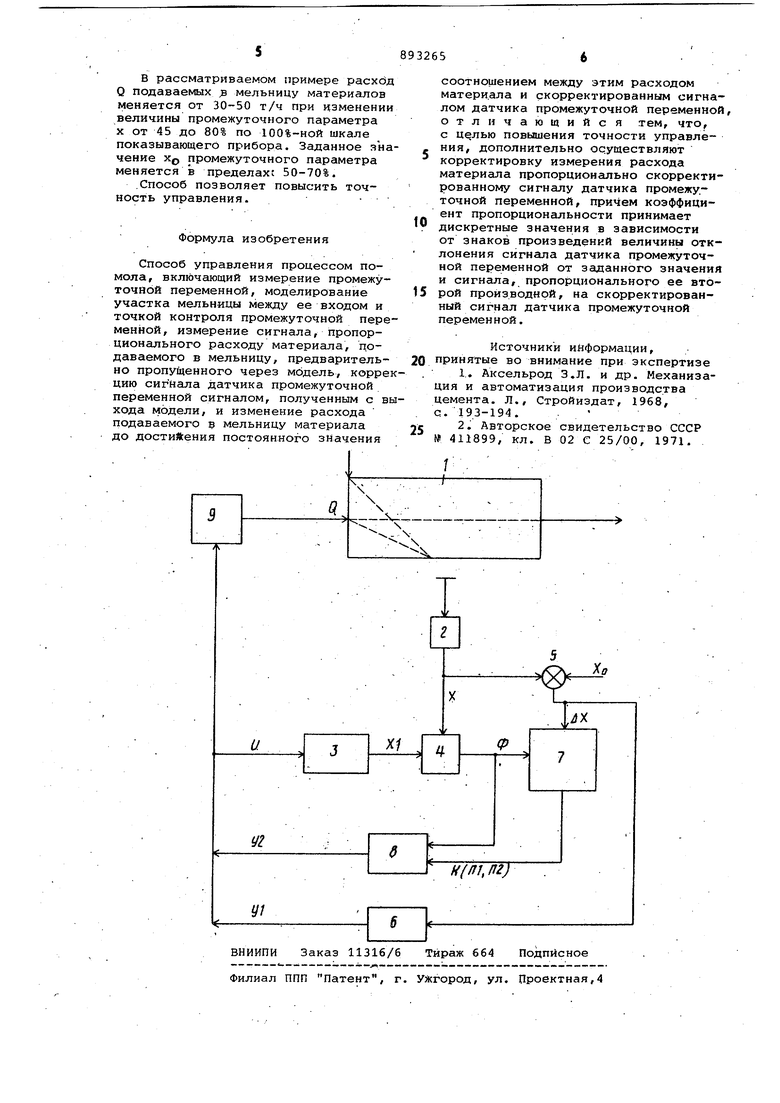

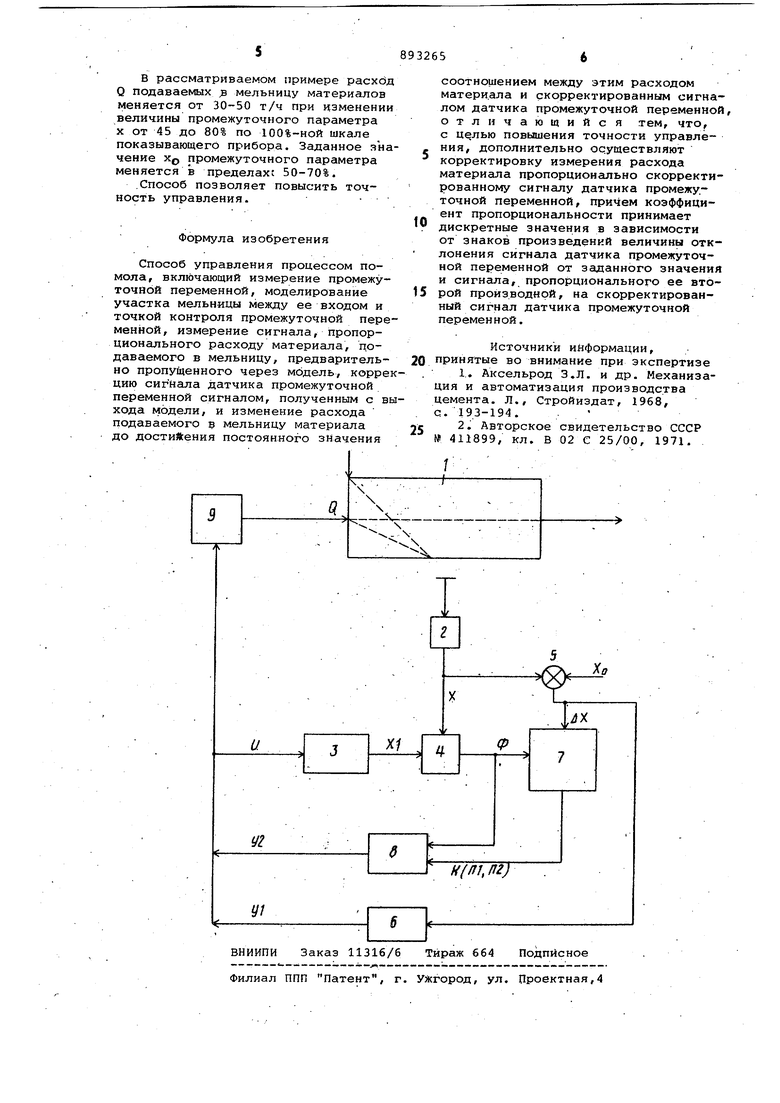

, На 1ертеже представлена блок-схема управляющего устройства, реализующего предлагаемый способ.

Устройство содержит мельницу 1 помола клинкера 3,2x15, датчикпреобразователь 2 промежуточной переменной с преобразователем, модель 3, реализованную в микропроцессоре, соответствующую участку мельниадл между ее входом и точкой контроля промежуточной переменной, корректор 4, блок 5 рассогласования блок б соотнесения, вычислительный блок 7 и блок 8 коррекции возмущений и дозатор 9. Блбки 7 и. 8 реализованы в микропроцессоре.

Вход датчика-преобразователя 2 соединен со входами корректора 4 и блока 5 рассогласования, на второ вход которого подается заданное значение XQ сигнала промежуточной переменной х. Выход блока 5 рассогласования соединен со входами вычислительного блока 7 и блока 6 соотнсяиения. Выход последнего соединен со входами дозатора 9 и модели 3. Выход модели 3 соединен со вторым входом корректора 4, выход которого соединен со входами вычислительного- блока 7 и блока 8 коррекции возмущения. Второй вход последнего соединен с выходом вычислительного блока 8, а выход - со входом мельницы 1. Выход дозатора 9 соединен со входом мельницы 1.

Способ осуществляется следующим образом.

.Промежуточная переменная х с выхода датчика-преобразователя 2 подается на входы корректора 4 и блока 5 рассогласова:ния, а сигнал рассогласования .АХ с выхода последнего подается на вход блока б соотношения, вырабатывающего сигнал у1, подаваемый на вход модели 3 и одновременно являющийся сигналом управления для дозатора 9, управляющего расходом Q подаваемых в мельницу материалов. Сигнал х1 с выхода модели 3 подается на вход корректора 4, на выходе которого формируется сигнал ф , пропорциональный разности X и х1. Сигнал подается на вход вычислительного блока 7 и блока 8 коррекции возмущений. В вычислительном блоке 7 формируется сигнал, пропорциональный второй производной сигнала U х, и сигналы, пропорциональные произведениям сигналов (} на Дх и ф на сигнал, пропорциональный величине второй производной сигнала лX. На.выходе вычислительного блока 7 формируется сигнал К (П1, П2), зависящий от знаков сигналов, пропорциональных полученным произведениям. Если оббзначить первое произведение П1., второе - П2, то закон формирования сигнала К (III, П2) имеет вид

П1 0. П2 О Н К1

П1 О, П2 О V- К2

П1 О, П2 О ь КЗ

П1 О, П2 О К4

Таким образом, на выходе вычислительного блока 7 вырабатывается одно из четырех фиксированных значений сигнала К.(П1,П2).

В блоке 8 вырабатывается сигнал у2, пропорциональный величине сигнала Ф и зависяишй от сигнала К (П1, П2), сигнаш у2 дополнительно изменя расход материалов, подаваемых в мельницу. Таким образом, расход материалов определяется уравнением и у1 4- у2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом помола | 1980 |

|

SU939080A1 |

| Система управления мельницей помола клинкера | 1984 |

|

SU1175556A1 |

| Способ управления процессом измельчения в мельнице замкнутого цикла | 1987 |

|

SU1477474A1 |

| Способ автоматического управления процессом мокрого измельчения руды в шаровой мельнице | 1982 |

|

SU1039560A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Способ управления шаровой мельницей помола клинкера | 1981 |

|

SU967566A1 |

| Система регулирования помола двухкомпонентной смеси | 1986 |

|

SU1416182A1 |

| Способ автоматического управления реактором периодического действия | 1986 |

|

SU1377835A1 |

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

| Способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице | 1989 |

|

SU1645012A1 |

Авторы

Даты

1981-12-30—Публикация

1980-03-31—Подача