1

Изобретение относится к автоматическому управлению процессом помола сухих материалов и может быть использовано в цементной и других отраслях промышленности.

Известен способ автоматического управления процессом помола путем поддержания заданного соотношения между сигналом электроакустического датчика промежуточной переменной мельницы и расходом подаваемого в нее материала 1.

Недостатком способа является низкая точность управления, обусловленная, в частности, влиянием различных помех на сигнал датчика промежуточной переменной.

Наиболее близким по технической сущности к предлагаемому является способ автоматического управления процессом помола, включающий измерение н преобразование сигнала датчика промежуточной перемен ной, пропорционального степени загрузки мельницы исходными материалами, управление расходом материалов в зависимости от отклонения величины преобразеванного сигнала от заданного значения, поддержание соотношения между расходами материалов на заданном уровне, моделирование участка

мельницы между ее входом и точкой контроля сигнала датчика промежуточной переменной и измерение сигнала пропорционально полному расходу материалов, предварительно пропущенного через модель.

Способ заключается в том, что преобразованный сигнал датчика промежуточной переменной корректируют сигналом, пропорциональным полному расходу материала, подаваемого в мельницу, предварительно пропущенным через модель, соответствую10щую участку мельницы между ее входом и точкой контроля промежуточного сигнала, после чего скорректированный сигнал подвергают фильтрации с помощью частотного фильтра, подавляющего помеху измерения, 15 и подают на блок соотношения, вырабатывающий сигнал на изменение расхода материала, подаваемого в мельницу, который одновременно подается на вход модели мельницы 2.

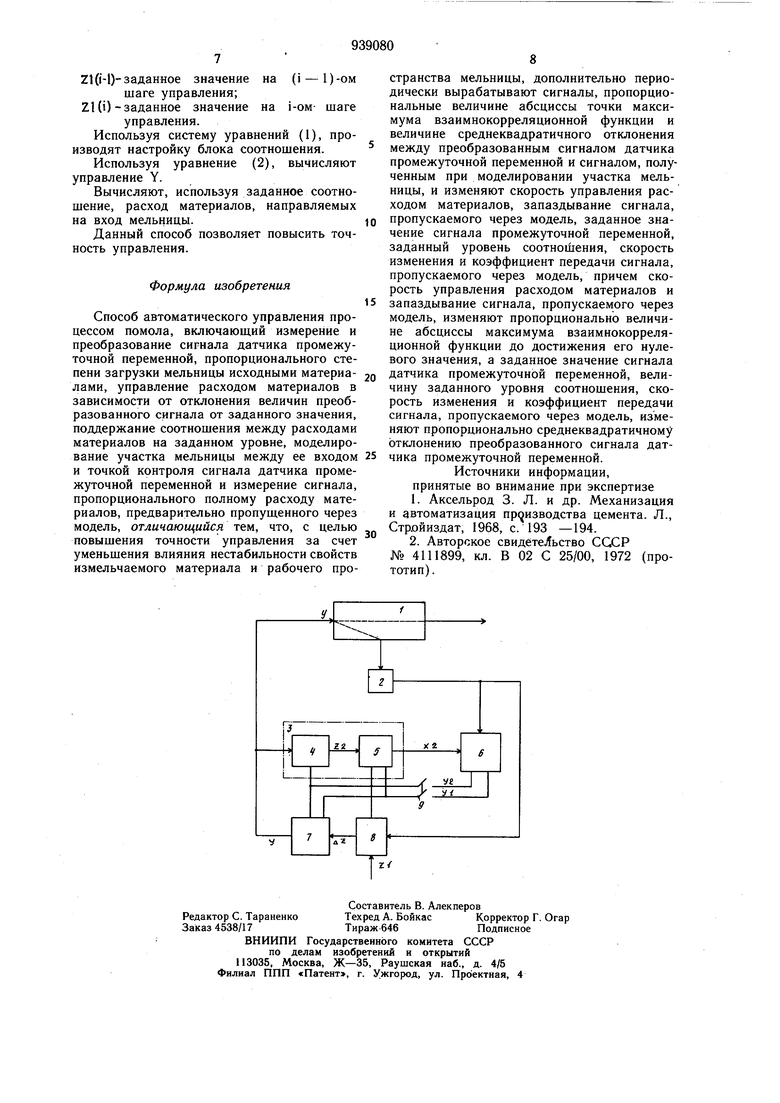

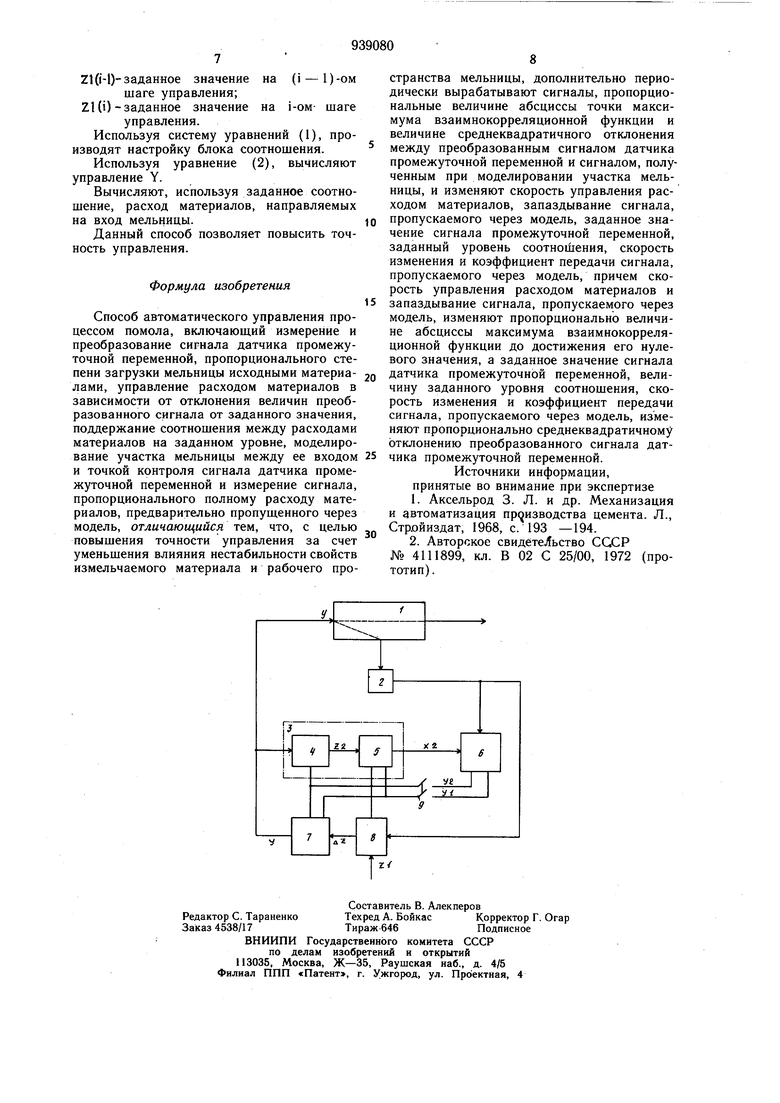

Однако во время работы мельницы физи20ко-механические свойства измельчаемого материала могут изменяться в широких пределах, не остаются неизменными и свойства рабочего пространства мельницы: меняются масса и конфигурация мелющих тел, шероховатость внутренней поверхности мельницы и т. д. Известный способ не учитывает этих изменений, что ограничивает его применение из-за низкой точности управления. Цель изобретения - повышение точности управления за счет уменьшения влияния нестабильности свойств измельчаемого материала и рабочего пространства мельницы. Указанная цель достигается тем, что в способе автоматического управления процессом помола, включаюш.ем измерение и преобразование сигнала датчика промежуточной переменной, пропорционального степени загрузки мельницы исходными материалами, управление расходом материалов в зависимости от отклонения величин преобразованного сигнала от заданного значения, поддержание соотношения между расходами материалов на заданном уровне, моделирование участка мельницы между ее входом и точкой контроля сигнала датчика промежуточной переменной и измерение сигнала, пропорционального полному расходу материалов, предварительно пропущенного через модель, дополнительно периодически вырабтывают сигналы, пропорциональные величине абсциссы точки максимума взаимнокорреляционной функции и величине среднеквадратичного отклонения преобразованньш сигналом датчика промежуточной переменной и сигналом, полученным при моделировании участка мельницы, и изменяют скорость управления расходом материалов, запаздывание сигнала, пропускаемого через модель, заданное значение сигнала промежуточной переменной, заданный уровень соотношения, скорость изменения и коэффициент передачи сигнала, пропускаемого через модель, причем скорость управления расходом материалов и запаздывание сигнала, пропускаемого через модель, изменяют пропорционально величине абсциссы точки максимума взаимокорреляционной функции до достижения его нулевого значения, а заданное значение сигнала датчика промежуточной переменной, величину заданного уровня соотношения, скорость изменения и коэффициент передачи сигнала,-пропускаемого через модель, изменяют пропорционально среднеквадратичному отклонению преобразованного сигнала датчика промежуточной переменной. На чертеже представлена функциональная схема системы, реализующей предлагаемый способ. Она содержит мельницу 1, датчик-преобразователь 2 сигнала -промежуточной переменной, модель 3 участка мельницы от ее входа до точки контроля сигнала промежуточной переменной, состоящую из статической 4 и динамической 5 частей, вычислительный блок б, блок 7 соотношения, блок 8 автоматической коррекции уставки блока соотношения и ключ 9, где Y - поток материалов от 20 ,до 60 т/ч, XI - сигнал датчика преобразователя от 30 до 90% по 100%-ной шкале, Z1 - заданное значение уставки блока 7 соотношения от 40 до 70%, Х2 - сигнал на выходе модели, AZ - величина рассогласования между уставкой Z1 и сигналом XI, Y1 - сигнал, корректиРУЮШ.ИЙ постоянную времени блока соотношения и время запаздывания динамической части модели, Y2 - сигнал, корректирующий уставку и статические коэффициенты блока соотношения, а также постоянную времени динамической и коэффициенты передачи статической частей модели. Вход мельницы 1 и вход статической части 4 модели 3, являющийся входом модели, соединен с выходом блока 7 соотношения. Выход статической части 4 модели соединен со входом динамической части 5 модели. Первый выход датчика-преобразователя 2 соединен со входом блока 8 автоматической корреляции уставки, выход которого соединен со входом блока 7 соотношения. Второй выход датчика-преобразователя 2 и выход динамической части 5 модели (выход последней является выходом модели 3) соединены со входами вычислительного блока 6. Один из выходов последнего через ключ 9 соединен со входами статической 4 и динамической 5 частей модели, со входом блока 7 соотношения и со входом блока 8 автоматической коррекции уставки блока соотношения, а другой выход вычислительного блока также через ключ 9 соединен с другим входом динамической части 5 модели 3 и входом блока 7 соотношения. Процесс помола в мельнице 1 контролиРУ датчиком-преобразователем 2 (например, акустическим или индукционным). При этом показания датчика-преобразователя, подаваемые на вход блока 8 и вход блока 6, зависят от полного расхода материалов, подаваемых в мельницу, содержания составляющих в суммарном потоке материалов размалываемости и многих других причин и могут меняться в пределах от 30 до 90%. На вход блока 8 подается также заданное значение Z1 уставки блока соотношения. оторое зависит от марки вырабатываемого цемента. В примере для цемента марки 500 принято Z1, равное 70%. Сигнал выхода блока 8 подается на вход блока 7 соотношения, формирующего сигнал У управления расходом материалов, подаваемых в мельницу. При этом в управление входят как суммарный поток материалов, так и поддержание заданного состава. Суммарный поток материалов может меняться в пределах от 20 до 60 т/ч при содержании клинкера от 50 до 90% и гипса от 2 до 5%. Суммарный расход в примере составляет 35 т/ч при содержании клинкера 82% и гипса 3%. Таким образом, осуществляется управление расходом материалов в зависимости от отклонения XI

сигнала датчика-преобразователя промежуточной переменной от некоторого заданного значения Z1.

На вход статической части 4 модели 3 подается величина Y, а на выходе ее вырабатывается сигнал Z2, являющийся прогнозом сигнала, XI при заданном значении Y. Сигнал Z2 подается на входы динамической части 5 модели. На выходе динамической части 5 модели формируется сигнал Х2, который пропорционален полному расходу материалов и содержанию составляющих в потоке и величина которого определяется знанием статических и динамических свойств объекта (статических коэффициентов передачи, постоянных времени и времени запаздывания). В идеальном случае, когда все эти величины точно известны и нет никаких возмущений на объект, XI Х2. Однако в процессе работы мельницы могут изменяться все ее статические и динамические параметры, поэтому периодически проверяют соответствие XI и Х2 и, при необходимости, изменяют настройки системы. Промежуток времени между настройками может меняться в пределах от минут до часов в зависимости от конкретных условий, В примере взят промежуток времени 30 мин.

Сигнал XI выхода датчика преобразователя 2 и сигнал Х2 выхода модели 3 подаются на входы вычислительного блока 6, вырабатывающего через каждые 30 мин сигнал Y1, пропорциональный величине абсциссы точки максимума взаимнокорреляционной функции сигналов XI и Х2, и сигнал Y2, пропорциональный величине среднеквадратического отклонения между теми же сигналами. Сигнал Y1 через ключ 9 подают на входы динамической части 5 модели 3 и блока 7 соотнощения, изменяя пропорционально ему время запаздывания модели и постоянные времени блЬка соотнощения. Сигнал Y2 через ключ 9 подают на входы блока 7 соотнощения, блока 8 автоматической коррекции уставки и на входы статической и динамической частей модели 3. Пропорционально Y2 изменяют заданное значение Z1 уставки, статические коэффициенты передачи блока 7 соотношения, а также изменяют постоянные времени и статические коэффициенты модели 3.

В результате такой периодической подстройки уставки и настроек блока соотнощения, учитывающих изменение свойств измельчаемого материала и рабочего пространства мельницы, увеличивается точность управления, что предотвращает возможность перегрузки или неоправданной недогрузки первой камеры мельницы. Последнее, в свою очередь, позволяет увеличить среднюю годовую производительность мельницы.

Экономический эффект изобретения заключается в уменьщении себестоимости

цемента (1 т) благодаря увеличению средней выработки мельницы при той же потребляемой мощности и других эксплуатационных расходах. Уменьщение удельного расхода электроэнергии предполагается равным 4%. Пример. В процессе управления измеряются преобразованное значение XI сигнала датчика промежуточного параметру; сигнал Х2, пропорциональный полному расходу материалов, предварительно пропущенный через модель.

В процессе управления изменяется общий расход Y и поддерживается соотнощение между материалами, направленными на вход мельницы.

Уравнения, связывающие вход мельницы с величиной XI и вход модели с величиной Х2, имеют вид

Т,-Х1 +Х1 ai.Y(t-T,), (1) Тз Х2+ Х2 a2-Y(t -Т), гдеТ, ,a,,Tj-постоянная времени, коэффициент передачи и время запаздывания мельницы соответственно;

2 22 - постоянная времени, коэффициент передачи и время запаздывания модели соответственно;

1 - текущее время.

Уравнение, связывающее вход блока соотнощения с его выходом, имеет вид

YJ a,-Zl +Тз Zii,AZi,(2)

где aj-коэффициент сооткощения между расходом материала и величиной заданного значения преобразованного сигнала датчика промежуточной переменной;

Tj - постоянная времени блока соотношения;YJ - управление (расход материалов)

в j-ый момент времени; i -щаг управления, i 1, 2, ..., j. Рассмотрим управление процессом помола для случая, когда в мельнице изменился коэффициент передачи а,.

Вычисляют абсциссу максимума взаимнокорреляционной функции.

Используя систему уравнений (1), вычисляют среднеквадратическое отклонение. Изменяют коэффициент передачи в модели: a2(i) a2(i- 1) ± KY2, где а (i - 1) - коэффициент соотношения на

(i - 1)-ом щаге; а (i) кoэффициeнt соотнощения н.а

i-OM щаге;

К - коэффициент пропорциональности (К 1/Y).

При этом К положительно, если и отрицательно, если XI Х2.

Изменяют заданное значение преобразованного значения датчика промежуточной переменной

Z,(i) Zl(i-I) ±BY2, где В - коэффициент пропорциональности, В 1;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления загрузкой шаровой мельницы | 1978 |

|

SU768462A1 |

| Способ управления процессом помола | 1980 |

|

SU893265A1 |

| Система управления мельницей помола клинкера | 1984 |

|

SU1175556A1 |

| Система автоматического управления процессом приготовления смеси | 1979 |

|

SU904759A1 |

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Способ управления процессом помола в мельнице | 1984 |

|

SU1186256A1 |

| Способ управления процессом помола | 1979 |

|

SU774590A1 |

| Устройство для регулирования двухстадийного цикла измельчения | 1973 |

|

SU487670A1 |

| Способ управления процессом измельчения в мельнице замкнутого цикла | 1987 |

|

SU1477474A1 |

Авторы

Даты

1982-06-30—Публикация

1980-05-30—Подача