Изобретение относится к автоматическому управлению процессом мокрог измельчения руды в шаровой мельнице работающей совместно с классификатором, и может быть использовано при переработке,, апатита и в других отраслях промышленности со сходной технологией.

Известен способ управления процессом мокрого измельчения,.включающий стабилизацию звукометрического параметра мельницы ц плотности слива классификатора, измерения расходов руды и воды подаваемой в мельницу, расхода воды в классификатор, вычисление отношения жидкого к твердому в сливе классификатора и изменение расхода воды в мельницу. В этом способе измеренную величину расхода руды в мельницу умножают на вычисленное отношение жидкого к твердому в сливе классификатора, из величины полученного произведения вычитают измеренную величину расхода воды в классификатор, а изменение воды в мельницу поддерживают равной вычислительной разности Cl

Недостатком этого способа является то, что при. изменении размалываемости сырья изменяется циркуляционная и общая нагрузка мельницы. Расход же воды в мельницу при этом не изменяется, что ухудшает качество поддержания слива классификатора.

Наиболее близким к изобретению по технической сущности является способ автоматического управления процессом мокрого измельчения руды в шаровой мельнице, включающий измерение давления масляного клина в разгрузочном подшипнике, изменение расхода руды пропорционально отклонению давления масляного клина от заданного значения и поддержание заданного соотношения между расходами руды и воды в мельницу путем воздействия на расход воды в мельницу. Этот способ включает измерение плотности слива классификатора, измерение циркуляционной нагрузки, изменение расхода пульпы в мельницу, и изменение расхода воды в мельницу пропорционально отклонению плотности слива от заданного значения. В нем величину циркуляционной нагрузки определяют по разности .весового расхода и влагосодержания разгружаемых с классификатора песков, а раход воды в мельницу дополнительно корректируют ПС величину влагосодержания hecKOB 2.

Недостатком этого способа-является низкая точность поддержания заданной крупности в сливе классифи катора из-за малой точности измерения весового расхода и влагосо,держания песков.

Недостатком указанных способов является то, что они не позволяют получать слив классификатора с заданным содержанием установленной фракции твердой фазы. Для размола апатитовой руды это одно из требований, предъявляемых последую(цйми технологическими пределами к качеству размола.

. Цель изобретения - повышение, точности управления за счет поддержания в сливе заданного фракционного состава твердой фазы.

Цель достигается тем, что согласно способу автоматического управлен процессом мокрого измельчения руды в шаровой мельнице, включающему измерение давления масляного клина в разгрузочном подшипнике, изменение расхода руды пропорционально отклонению давления масляного клина от заданного значения и поддержания заданного соотношения между расходами руды и воды в мельницу путем воздействия на расход воды в мельницу, измеряют содержание в сливе классификатора фракций заданной крупности, среднее за установленный период отклонение измеренного содержания от заданного значения, периодически измеряют влажность и фракционный состав руды, изменяют расхо воды в классификатор, прямо пропорционально отклонению измеренного содержания фракции заданной крупности от заданного значения, а во время изменения расхода руды корректируют ее ра.сход на величину, вычисляемую по формуле

(SC.,,)

О. 1-В

де О. расход руды; К измеренное содержание фракции заданной крупности в руде;

Ч

установленное содержание фракции заданной крупности твердой фазы в сливе классификатора;

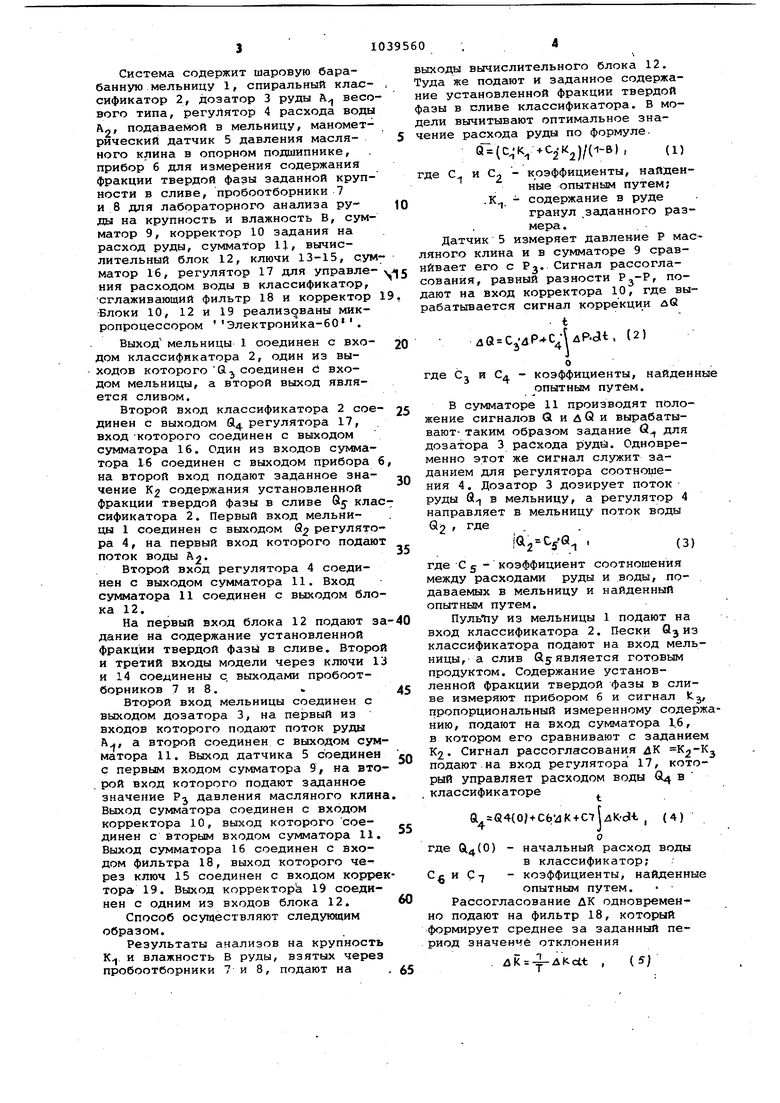

В измеренная влажность руды; коэффициенты пропорцио. С2нальности, причем коэффициент пропорциональности С2 корректируют пропорционально измеренному среднему за установленный период отклонению измеренного в сливе содержания фракции заданной крупности от . заданного значения. На чертеже представлена функциоальная схема системы, реализуюей предлагаемый способ. Система содержит шаровую барабанную мельницу 1, спиральный классификатор 2, дозатор 3 руды А весо вого типа, регулятор 4 расхода воды hyt подаваемой в мельницу, манометрический датчик 5 давления маслянего клина в опорном подшипнике, прибор б для измерения содержания фракции твердой фазы заданной крупности в сливе, пробоотборники 7 и 8 для лабораторного анализа руды на крупность и влажность В, сумматор 9, корректор 10 задания на расход руды, сумматор 11, вычислительный блок 12, ключи 13-15, с.ум матор 16, регулятор 17 для управления расходом воды в классификатор, сглаживающий фильтр 18 и корректор Блоки 10, 12 и 19 реализованы микропроцессором Электроника-60. Выход мельницы 1 соединен с входом классификатора 2, один из выходов которого Q соединен С входом мельницы, а второй выход является сливом. Второй вход классификатора 2 сое динен с выходом fl. регулятора 17, вход-которого соединен с выходом сумматора 16. Один из входов сумматора 16 соединен с выходом прибора на второй вход подают заданное значение К2 содержания установленной фракции твердой фазы в сливе Sj кла сификатора 2. Первый вход мельницы 1 соединен с выходом &2 регулято ра 4, на первый вход которого подаю поток воды Вторюй вход регулятора 4 соединен с выходом сумматора 11. Вход сумматора 11 соединен с выходом бло ка 12. На первый вход блока 12 подают з дание на содержание установленной фракции твердой фазы в сливе. Второ и третий входы модели через ключи 1 и 14 соединены с. выходами пробоотборников 7 и 8. . Второй вход мельницы соединен с выходом дозатора 3, на первый из входов которого подают поток руды А, а второй соединен с выходом сум матора 11. Выход датчика 5 соединен с первым входом сумматора 9, на вто . рой вход которого подают заданное значение Р давления масляного клин Выход сумматора соединен с входом корректора 10, выход которого соединен с вторым входом сумматора 11. Выход сумматора 16 соединен с входом фильтра 18, выход которого через ключ 15 соединен с входом корре тора 19. Выход корректор1а 19 соединен с одним из входов блока 12. Способ осуществляют следующим образом. Результаты анализов на крупность К. и влажность В руды, взятых через пробоотборники 7 и 8, подают на ыходы вычислительного блока 12. уда же подают и заданное содержаие установленной фракции твердой азы в сливе классификатора. В моели вычитывают оптимальное знаение расхода руды по формуле. Q( SS) ( де С и Cj - коэффициенты, найденные опытным путем; .К. - содержание в руде гранул заданного размера. Датчик 5 измеряет давление Р масяного клина и в сумматоре 9 сравивает его с Р. Сигнал рассоглаования, равный разности Pj-Pr поают на вход корректора 10, где выабатывается сигнал коррекции ли да с др- сЛдР. 2 где Cj и Сц. - коэффициенты, найденные рпытным путем. В сумматоре 11 производят положение сигналов Q и д Q и вырабатывают- таким образом задание 0. для дозатора 3 расхода рудй. Одновременно этот же сигнал служит заданием для регулятора соотношения 4. Дозатор 3 дозирует поток руды их, в мельницу, а регулятор 4 направляет в мельницу поток воды f гДе Ч® 1 (3) где С 5 - коэффициент соотношения между расходами руды и воды, подаваемых в мельницу и найденный опЕзггным путем. Пульпу из мельницы 1 подают на вход классификатора 2. Пески Ээ з классификатора подают на вход мельницы, а слив Qjявляется готовым продуктом. Содержание установленной фракции твердой фазы в сливе измеряют прибором 6 и сигнал К., пропорциональный измеренному содержанию, подают на вход сумматора 1.6, в котором его сравнивают с заданием К2. Сигнал рассогласования 4К подают.на вход регулятора 17, который управляет расходом воды СЦ в классификаторе а «4(Oj + CbaK + C7 dK-dl-t , (4) о где 614(0) - начальный расход воды в классификатор; С и С коэффициенты, найденные опытным путем. Рассогласование ДК одновременно подают на фильтр 18, который формирует среднее за заданный период значение отклонения . K y-AKcit , (5)

где Т - заданный период сглаживания.

Через промежутки времени равные Т замыкают ключ 15 и ЛК подают на вход корректора 19, который корректирует коэффициент С2

t

(6) CgSCjlOJ+CgAK+CgLlColttC d K/at,

где С2(0) - исходное значение коэффициента Cg;

- коэффициенты, найденные опытным путем. Расход руды fl в мельницу может изменяться в пределах 70-150 т/ч расход воды 2 подаваемой в мель™ ницу, меняется в пределах 35-75 т/ч расход воды подаваемой, в мельницу seняeтcя в пределах 35-75 т/ч. Влажность руды В колеблется в пределах . Заданное значение давления.РЗ находится в пределах 25-75 кг/см. Заданное значение содержания фракций менее 0,16 мм в сливе может быть в п зеделах 18-22 Расход воды, подаваемой, в классифк1Катор, 70-120 т/ч. Заданный период (корреляции Т находится в пределах , от 1 до 4 ч. Период контроля влажности и крупности руды определяется производственными условиями и может меняться в пределах 4-8 ч.

Приме р. Исходные данные; 21%, В 0,10, К - содержание в руде гранул размером более 25 мм равно 13%, С 5,4, 0(0) 1,4, РЭ 30 кг/см, ЛР О, Со 2, С 0,5, Cs 0,5,(ЗЦ(0) 100 т/ч, Cg 2, C-f -0,5 Т 1 ч, ДК 0, С8 -0,1, С9 -0,02, С 0.

Порядок действия указанной систешл, реализующей предлагаемый способ для данного конкретного случая, следующий.

С помощью лабораторного анализа измеряют содержание К ,в руде фракций крупностью более 25 мм и влажность В руды К 13%,и В 0,1. В блоке 12 выч:исляют по формуле (1) 5 расход руды и (5,413+-1,4 21) (1-0,1) 116,6 т/ч. Датчиком 5 измеряют давление Р масляного клина в подшипнике Р 29 кг/см.В сумматоре 9 определяют Е ассогласование ЛР; 10 4Р 30-29 : 1 кг/см.. В корректоре 10 по формуле (2) находят Дв: да(2,0-Ю,5) (1+0) 2,5 т/ч. В сумматоре 11 определяет полное задание QT на расход руды ,6+2,5 119,1 т/ч.

Дозатор 3 в соответствии с задант1ем направляет поток руды 0. в мельницу. Регулятор соотношения 4 направляет в мельницу поток воды «2 V ® 0,5-119,1 59,5 т/ч. Прибор 6 измеряет содержание К фракции твердой фазы в сливе, менее 0,16 мм, К-з 20%. В сумматоре 16 находятся рассогласование ЛК 21%20% « 1%. Регулятор 17 дозирует расход воды 84 классификатор по формуле (4) f (2)l+(-0,5)i Jtd+O) 97,5 т/ч. На этом цикл управления-заканчивают.

Допустим, что за установленный промежуток времени Т 1 ч в блоке 18- на формуле (5) будет найдено, что ЛК 0,5%. Тогда в коррек.торе 19 по формуле (6) находят но ое значение коэффициента С 2 С2 1,4+(-0,1) 0,5+(-0,02)0,5 1г34;

На этом цикл управления заканчивают.

Таким образом, в предлагаемом 0 способе дост1ЯГается повЕшение точности управления за счет поддержания в сливе заданного фракционного состава твердой фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом мокрого измельчения руды в барабанной мельнице | 1981 |

|

SU977021A1 |

| Система автоматического регулирования соотношения расходов твердой и жидкой фаз потоков в загрузке мельницы | 1985 |

|

SU1326335A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1978 |

|

SU766643A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ управления процессами промывки и классификации фосфоритных руд | 1989 |

|

SU1720718A1 |

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU995883A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ РУДЫ В ШАРОВОЙ МЕЛЬНИЦЕ, Включающий изменение давления масляного клина в разгрузочном подшипнике, изменение расхода руды пропорционально отклонению давления масляного клина от заданного значения и поддержание ЗсЩанного соотношения между расходами руды и воды в мельни, цу путем воздействия на расход воды в мельницу, отличающийся тем, что, с целью повышения точности управления за счет поддержания в сливе заданного фракционного состава твердой фазы, измеряют содержание в сливе классификатора фракции.заданной крупности, среднее за установленный период отклонение измеренного содержание от заданного значения. ,J Ш периодически измеряют влажность и фракционный состав руды, изменяют расход воды в классификатор прямо пропорционально отклонению измеренного содержания фракции заданной крупности от заданного значения, а во .время изменения расхода руды корректируют ее расход на величину, вычисляемую по формуле О 1-В а где расход руды; измеренное содержание фракции заданной крупности в руде} 2 установленное содержание СП фракции заданной крупности твердой фазы в сливе классификатора; 8 .- измеренная влажность руды; С-, -2 коэффициенты пропорциональности, причем коэффициент пропорциональности Сд коррек тируют пропорционально из09 меренному среднему за установленный период отклонеСО нию измеренного в сливе ел содержания.фракции задана ной крупности от -заданного значения. / /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления процессом мокрого измельчения | 1977 |

|

SU656662A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического регулирования процесса измельчения руды в мельнице | 1978 |

|

SU694215A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-09-07—Публикация

1982-05-14—Подача