Изобретение относится к автоматизации сборочных работ в машиностроении и может быть использовано при запрессовке одного или более штифтов в детали колесной системы автомобилей и тракторов.

Цель изоберетения - расширение технологических возможностей и улучшение эксплуатационных характеристик путем уменьшения габаритных размеров устройства.

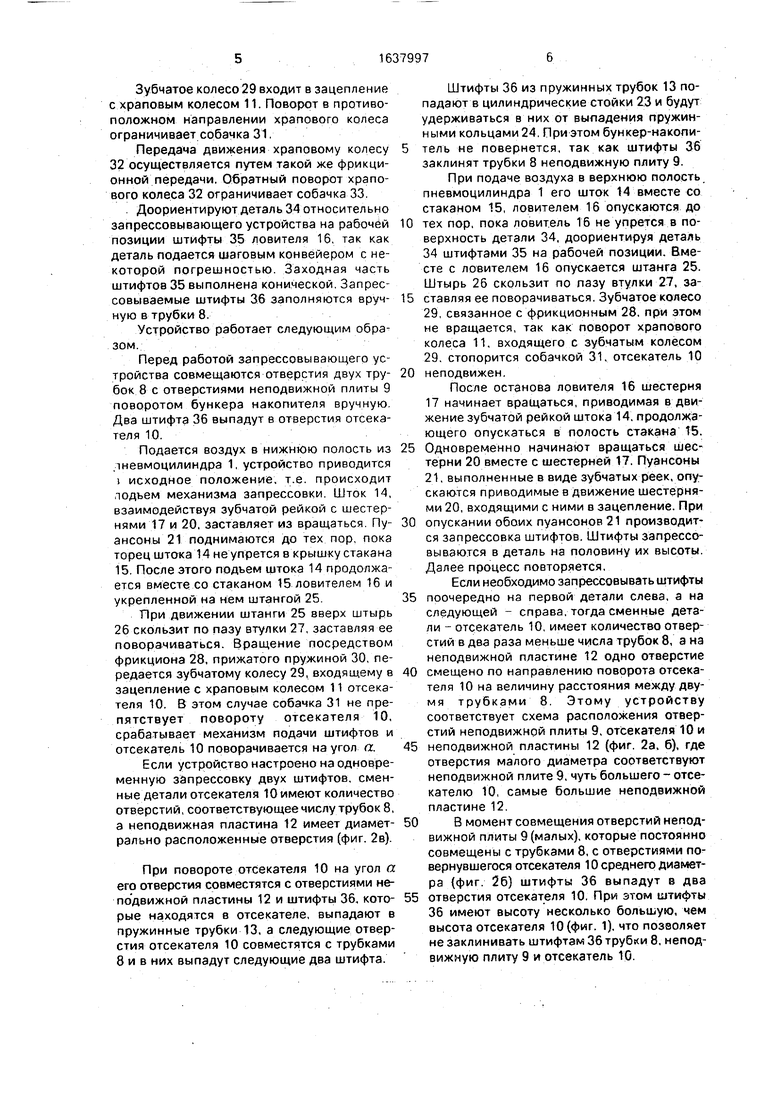

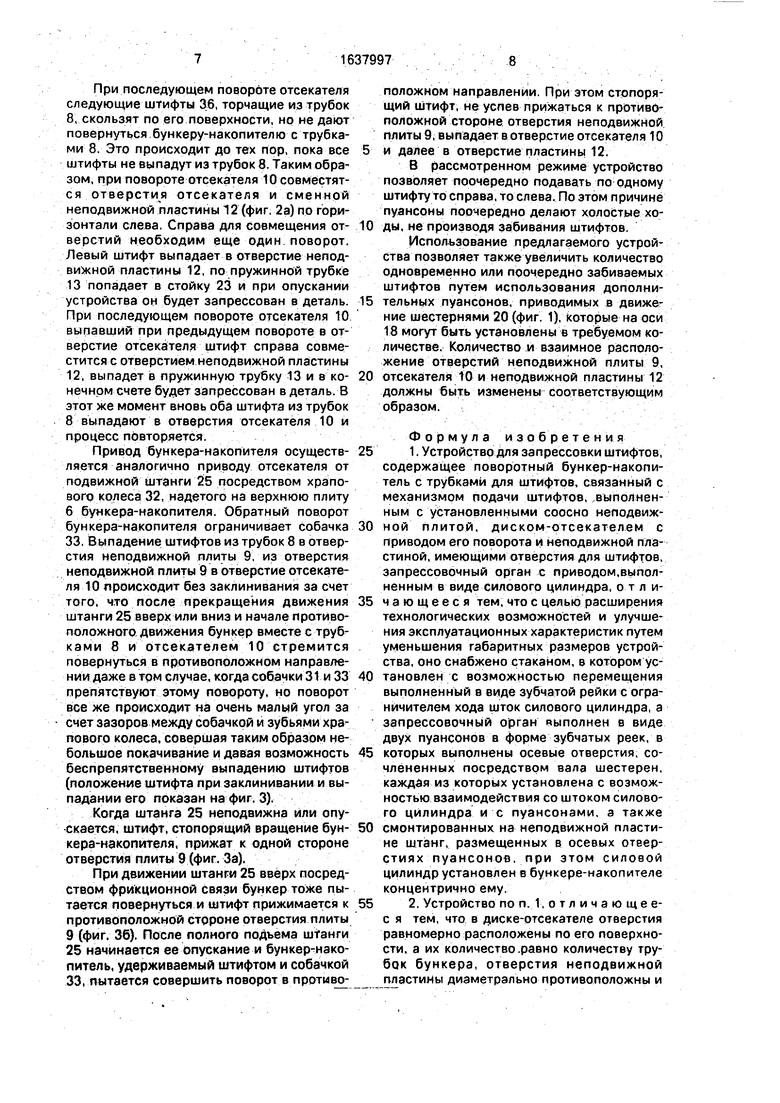

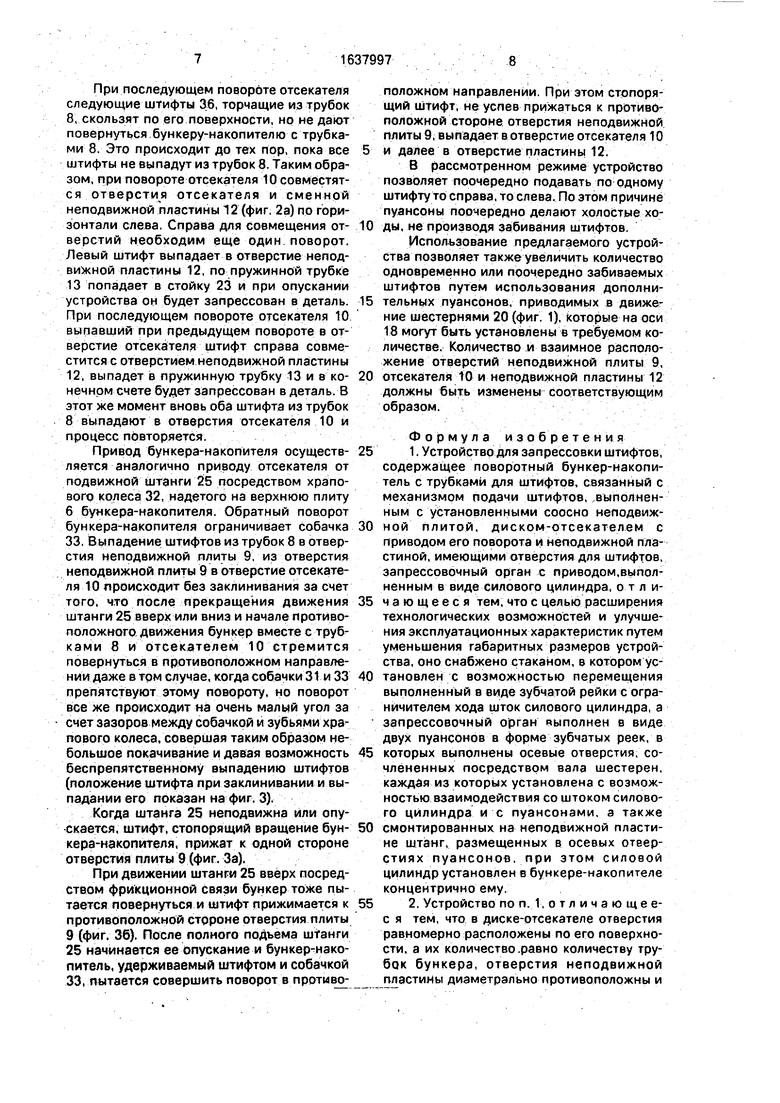

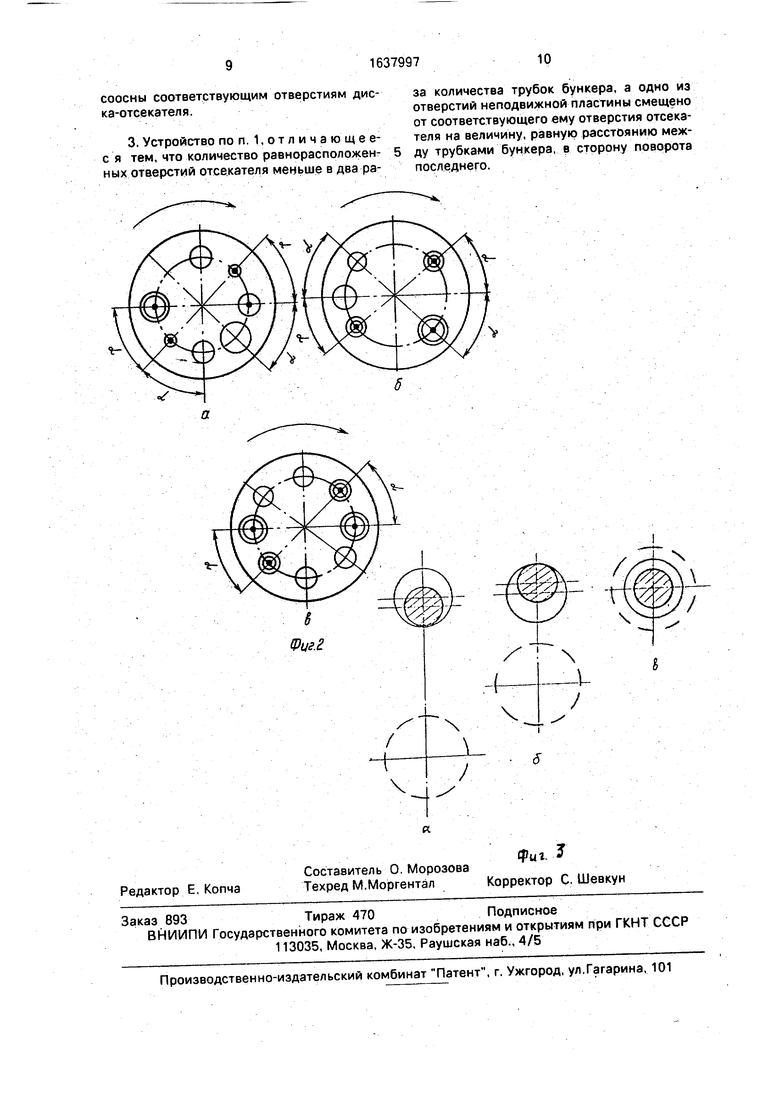

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - различные варианты взаимного расположения отверстий неподвижной плиты, отсекатели и неподвижной пластины; на фиг. 3 - момент выдачи штифта из отверстия неподвижной пластины в отверстие отсекателя.

Устройство состоит из пневмоцилиндра 1 (фиг. 1), корпус которого установлен в упорном подшипнике 2 и в подшипниках 3 и 4, втулки 5; несущих плит 6 и 7, бункера накопителя с трубками 8, установленными равномерно по окружности плит 6 и 7.

Механизм подачи штифтов включает неподвижную плиту 9 (фиг. 2) с двумя диаметрально противоположными отверстиями (на чертеже они малого диаметра), причем их диаметр больше диаметра отверстий трубок 8 на величину фаски штифтов, сменный диск отсекателя 10 с отверстиями, лежащими на том же диаметре, что и отверстия неподвижной плиты 9 (на фиг. 2 отверстия среднего диаметра). Для устройства одновременной запрессовки двух штифтов количество отверстий отсекателя 10 соответствует количеству трубок 8, для случая поочередной запрессовки штифтов, когда в первую деталь запрессовывается штифт справа, а во вторую - слева, количество отверстий в два раза меньше количества трубок 8. Диаметры этих отверстий больше, чем отверстия на неподвижной плите 9 на величину фаски штифта. На обод отсекателя 10 надето храповое колесо 11. Под отсекателем 10 установлена сменная неподвижная пластина 12, укрепленная на неподвижном основании, с двумя отверстиями (на фиг. 2 отверстия.наибольшего диаметра), лежащими на том же диаметре, что и отверстия неподвижной плиты 9 и отсекателя 10. При одновременной запрессовке двух штифтов отверстия

пластины 12 диаметрально противоположны и соосны соответствующим пластинам отсекателя.

Для случая поочередной запрессовки левого штифта в первую деталь, а правого во вторую одно из отверстий смещено по направлению поворота отсекателя 10 на величину расстояния между двумя трубками 8. Диаметр отверстия больше диаметра отверстия отсекателя 10 на величину фаски штифта.

Под механизмом подачи штифтов расположен запрессовочный орган. В него входят пружинные трубки 13, выходящие из отверстий неподвижной пластины 12, шток

14 пневмоцилиндра 1, снабженный зубчатой рейкой, который входит в стакан 15 ловителя 16, причем диаметр выходного отверстия стакана меньше, чем торцовая часть штока 14.

С зубчатой рейкой штока 14 входит в зацепление шестерня 17, смонтированная на оси, проходящей внутри втулки 18, установленной на стойках 19 ловителя 16. На одной оси вместе с шестерней 17 жестко

посажены шестерни 20, входящие в зацепление с зубчатой рейкой пуансона 21. На верхнем торце пуансона 21 выполнено отверстие, в которое вставлена неподвижная штанга 22. Нижний конец пуансона 21 свободно входит в сквозное отверстие цилиндрической стойки 23, выполненной как единое целое с ловителем 16. Штифты в выходной части стойки 23, подаваемые по пружинным трубкам 13, удерживаются от выпадения

разрезным пружин иым кольцом 24.

На ловителе 16 установлена подвижная штанга 25 со штырем 26, входящим в байо- нетный паз втулки 27, соединенный фрикционом 28 с зубчатым колесом 29,

установленным на штанге 25. Для повышения надежное и фрикционной связи служит пружина 30.

Зубчатое колесо 29 входит в зацепление с храповым колесом 11. Поворот в противоположном направлении храпового колеса ограничивает собачка 31,

Передача движения храповому колесу 32 осуществляется путем такой же фрикционной передачи. Обратный поворот храпового колеса 32 ограничивает собачка 33.

Доориентируют деталь 34 относительно запрессовывающего устройства на рабочей позиции штифты 35 ловителя 16, так как деталь подается шаговым конвейером с некоторой погрешностью. Заходная часть штифтов 35 выполнена конической. Запрессовываемые штифты 36 заполняются вручную в трубки 8.

Устройство работает следующим образом.

Перед работой запрессовывающего устройства совмещаются отверстия двух трубок 8 с отверстиями неподвижной плиты 9 поворотом бункера накопителя вручную Два штифта 36 выпадут в отверстия отсека- теля 10.

Подается воздух в нижнюю полость из .тневмоцилиндра 1, устройство приводится 1 исходное положение, т.е. происходит подъем механизма запрессовки. Шток 14, взаимодействуя зубчатой рейкой с шестернями 17 и 20, заставляет из вращаться. Пуансоны 21 поднимаются до тех пор, пока торец штока 14 не упрется в крышку стакана 15. После этого подьем штока 14 продолжается вместе со стаканом 15 ловителем 16 и укрепленной на нем штангой 25.

При движении штанги 25 вверх штырь 26 скользит по пазу втулки 27, заставляя ее поворачиваться. Вращение посредством фрикциона 28, прижатого пружиной 30, передается зубчатому колесу 29, входящему в зацепление с храповым колесом 11 отсека- теля 10. В этом случае собачка 31 не препятствует повороту отсекателя 10, срабатывает механизм подачи штифтов и отсекатель 10 поворачивается на угол а.

Если устройство настроено на одновременную запрессовку двух штифтов, сменные детали отсекателя 10 имеют количество отверстий, соответствующее числу трубок 8, а неподвижная пластина 12 имеет диаметрально расположенные отверстия (фиг. 2в).

При повороте отсекателя 10 на угол а. его отверстия совместятся с отверстиями неподвижной пластины 12 и штифты 36, которые находятся в отсекателе, выпадают в пружинные трубки 13, а следующие отверстия отсекателя 10 совместятся с трубками 8 и в них выпадут следующие два штифта.

Штифты 36 из пружинных трубок 13 попадают в цилиндрические стойки 23 и будут удерживаться в них от выпадения пружинными кольцами 24. При этом бункер-наколитель не повернется, так как штифты 36 заклинят трубки 8 неподвижную плиту 9.

При подаче воздуха в верхнюю полость пневмоцилиндра 1 его шток 14 вместе со стаканом 15, ловителем 16 опускаются до

тех пор, пока ловитель 16 не упрется в поверхность детали 34, доориентируя деталь 34 штифтами 35 на рабочей позиции. Вместе с ловителем 16 опускается штанга 25. Штырь 26 скользит по пазу втулки 27, заставляя ее поворачиваться. Зубчатое колесо 29, связанное с фрикционным 28, при этом не вращается, так как поворот храпового колеса 11, входящего с зубчатым колесом 29, стопорится собачкой 31, отсекатель 10

неподвижен.

После останова ловителя 16 шестерня 17 начинает вращаться, приводимая в движение зубчатой рейкой штока 14, продолжающего опускаться в полость стакана 15.

Одновременно начинают вращаться шестерни 20 вместе с шестерней 17. Пуансоны 21, выполненные в виде зубчатых реек, опускаются приводимые в движение шестернями 20, входящими с ними в зацепление. При

опускании обоих пуансонов 21 производится запрессовка штифтов. Штифты запрессовываются в деталь на половину их высоты. Далее процесс повторяется,

Если необходимо запрессовывать штифты

поочередно на первой детали слева, а на следующей - справа, тогда сменные детали - отсекатель 10, имеет количество отверстий в два раза меньше числа трубок 8, а на неподвижной пластине 12 одно отверстие

смещено по направлению поворота отсекателя 10 на величину расстояния между двумя трубками 8. Этому устройству соответствует схема расположения отверстий неподвижной плиты 9, отсекателя 10 и

неподвижной пластины 12 (фиг. 2а, б), где отверстия малого диаметра соответствуют неподвижной плите 9, чуть большего - отсе- кателю 10, самые большие неподвижной пластине 12.

В момент совмещения отверстий неподвижной плиты 9 (малых), которые постоянно совмещены с трубками 8, с отверстиями повернувшегося отсекателя 10 среднего диаметра {фиг. 2б) штифты 36 выпадут в два

отверстия отсекателя 10. При этом штифты 36 имеют высоту несколько большую, чем высота отсекателя 10 (фиг. 1), что позволяет не заклинивать штифтам 36 трубки 8, неподвижную плиту 9 и отсекатель 10.

При последующем повороте отсекателя следующие штифты 36, торчащие из трубок 8, скользят по его поверхности, но не дают повернуться бункеру-накопителю с трубками 8. Это происходит до тех пор, пока все штифты не выпадут из трубок 8. Таким образом, при повороте отсекателя 10 совместятся отверстия отсекателя и сменной неподвижной пластины 12 (фиг. 2а) по горизонтали слева. Справа для совмещения отверстий необходим еще один поворот. Левый штифт выпадает в отверстие неподвижной пластины 12, по пружинной трубке 13 попадает в стойку 23 и при опускании устройства он будет запрессован в деталь. При последующем повороте отсекателя 10 выпавший при предыдущем повороте в отверстие отсекателя штифт справа совместится с отверстием неподвижной пластины 12, выпадет в пружинную трубку 13 и в конечном счете будет запрессован в деталь. В этот же момент вновь оба штифта из трубок

8выпадают в отверстия отсекателя 10 и процесс повторяется.

Привод бункера-накопителя осуществляется аналогично приводу отсекателя от подвижной штанги 25 посредством храпового колеса 32, надетого на верхнюю плиту 6 бункера-накопителя. Обратный поворот бункера-накопителя ограничивает собачка 33. Выпадение штифтов из трубок 8 в отверстия неподвижной плиты 9, из отверстия неподвижной плиты 9 в отверстие отсекателя 10 происходит без заклинивания за счет того, что после прекращения движения штанги 25 вверх или вниз и начале противоположного движения бункер вместе с труб- ками 8 и отсекателем 10 стремится повернуться в противоположном направлении даже в том случае, когда собачки 31 и 33 препятствуют этому повороту, но поворот все же происходит на очень малый угол за счет зазоров между собачкой и зубьями храпового колеса, совершая таким образом небольшое покачивание и давая возможность беспрепятственному выпадению штифтов (положение штифта при заклинивании и выпадании его показан на фиг. 3).

Когда штанга 25 неподвижна или опускается, штифт, стопорящий вращение бункера-накопителя, прижат к одной стороне отверстия плиты 9 (фиг. За).

При движении штанги 25 вверх посредством фрикционной связи бункер тоже пытается повернуться и штифт прижимается к противоположной стороне отверстия плиты

9(фиг. 36). После полного подъема штанги 25 начинается ее опускание и бункер-накопитель, удерживаемый штифтом и собачкой 33, пытается совершить поворот в противоположном направлении. При этом стопорящий штифт, не успев прижаться к противоположной стороне отверстия неподвижной плиты 9, выпадает в отверстие отсекателя 10

и далее в отверстие пластины 12.

В рассмотренном режиме устройство позволяет поочередно подавать по одному штифту то справа, то слева. По этом причине пуансоны поочередно делают холостые ходы, не производя забивания штифтов.

Использование предлагаемого устройства позволяет также увеличить количество одновременно или поочередно забиваемых штифтов путем использования дополнительных пуансонов, приводимых в движение шестернями 20 (фиг. 1), которые на оси 18 могут быть установлены в требуемом количестве. Количество и взаимное расположение отверстий неподвижной плиты 9,

отсекателя 10 и неподвижной пластины 12 должны быть изменены соответствующим образом.

Формула изобретения

1. Устройство для запрессовки штифтов, содержащее поворотный бункер-накопитель с трубками для штифтов, связанный с механизмом подачи штифтов, хвыполнен- ным с установленными соосно неподвижной плитой, диском-отсекателем с приводом его поворота и неподвижной пластиной, имеющими отверстия для штифтов, запрессовочный орган с приводом,выполненным в виде силового цилиндра, о т л ичающееся тем, что с целью расширения технологических возможностей и улучшения эксплуатационных характеристик путем уменьшения габаритных размеров устройства, оно снабжено стаканом, в котором установлен с возможностью перемещения выполненный в виде зубчатой рейки с ограничителем хода шток силового цилиндра, а запрессовочный орган выполнен в виде двух пуансонов в форме зубчатых реек, в

которых выполнены осевые отверстия, сочлененных посредством вала шестерен, каждая из которых установлена с возможностью взаимодействия со штоком силового цилиндра и с пуансонами, а также

смонтированных на неподвижной пластине штанг, размещенных в осевых отверстиях пуансонов, при этом силовой цилиндр установлен в бункере-накопителе концентрично ему.

2. Устройство по п. 1,отличающее- с я тем, что в диске-отсекателе отверстия равномерно расположены по его поверхности, а их количество .равно количеству трубок бункера, отверстия неподвижной пластины диаметрально противоположны и

соосны соответствующим отверстиям дис- ка-отсекателя.

3. Устройство по п. 1,отличающееза количества трубок бункера, а одно из отверстий неподвижной пластины смещено от соответствующего ему отверстия отсека- теля на величину, равную расстоянию меж

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Роторная машина | 1978 |

|

SU781086A1 |

| СТАНОК ДЛЯ СБОРКИ ГУСЕИИЧИОЙ ЦЕПИ | 1966 |

|

SU189670A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Загрузочное устройство | 1987 |

|

SU1484574A1 |

| Автомат для изготовления жетоновиз лЕНТы | 1976 |

|

SU816609A1 |

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| Пневматическое устройство для ориентации втулок присборке | 1976 |

|

SU607695A1 |

| Автомат для сборки запрессовкой ушковых пуговиц | 1987 |

|

SU1500461A1 |

Изобретение относится к автоматизации сборочных работ в машиностроении и может быть использовано при запрессовке штифтов в детали колесной системы автомобилей и тракторов Цель изобретения - расширение технологических возможностей и улучшение эксплуатационных характери

с я тем, что количество равнорасположен- 5 ду трубками бункера, в сторону поворота ных отверстий отсекателя меньше в два ра- последнего.

Фцг.г

/,

S

N

Ч

/

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

Авторы

Даты

1991-03-30—Публикация

1988-11-25—Подача