(54) УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБНЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для раздачи трубных заготовок | 1986 |

|

SU1324722A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Штамп для деформирования трубных заготовок | 1974 |

|

SU490530A1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2013 |

|

RU2531020C1 |

| Устройство для деформации трубчатых заготовок давлением жидкости | 1980 |

|

SU984572A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1999 |

|

RU2176169C2 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

1

Изобретение относится к изменению диаметра труб обработкой давлением.

Известно устройство для раздачи трубных заготовок, содержащее ступенчатый пуансон с напрессованными на него кольцашь на наружной поверхности которых вьшолнены наклонные и параллельные оси пуансона участки, образующие наружные кольцевые канавки, соединенные радиальными каналами с полостью, расположенной на оси пуансона. Подача жидкости в осевую полость осуществляется по подающему каналу через обратный клапан, а давление жидкости перед деформирующими кольцами создается после перекрытия заготовкой всех кольцевых канавок за счет нагрева жидкости при контакте с нагретой трубой и в дальнейшем поддерживается за счет нагрева 1.

Это устройство используется для раздачи труб значительной длины с целью увеличения их диаметра. При этом требуется предварительшя раздача конца трубы на конус или получение его непосредственно оправкой. В обоих случаях раздача концевого участка

трубы осуществляется без подачи жидкости в зону деформирования, что ведет к увели че1шю в ней силы трения и возможности потери устойчивости заготовки. Вследствие этого известное устройство не может быть использовано для получения конических деталей.

Цель изобретения - создание устройства, позволяющего производить раздачу труб на

10 конус с обеспечением снижения усилия деформирования и повышения устойчивости заготовки.

Поставленная цель достигается тем, что известное устройство, содержащее полый ко15нический пуансон, на наружной поверхности которого вьшолнены кольцевые канавки, соединенные с полостью пуансона каналами, снабжено установлегшыми в полости пуансона порщнем со щтоком и жестко закреплен20ной на нем плитой, служащей для базирования недеформируемого торца заготовки,причем длина щтока с порпшем равна длине заготовки, а каналы в пуансоне выполнены под

углом 90°-а/2 к оси пуансона, где а - угол наклона образующих .пуансона.

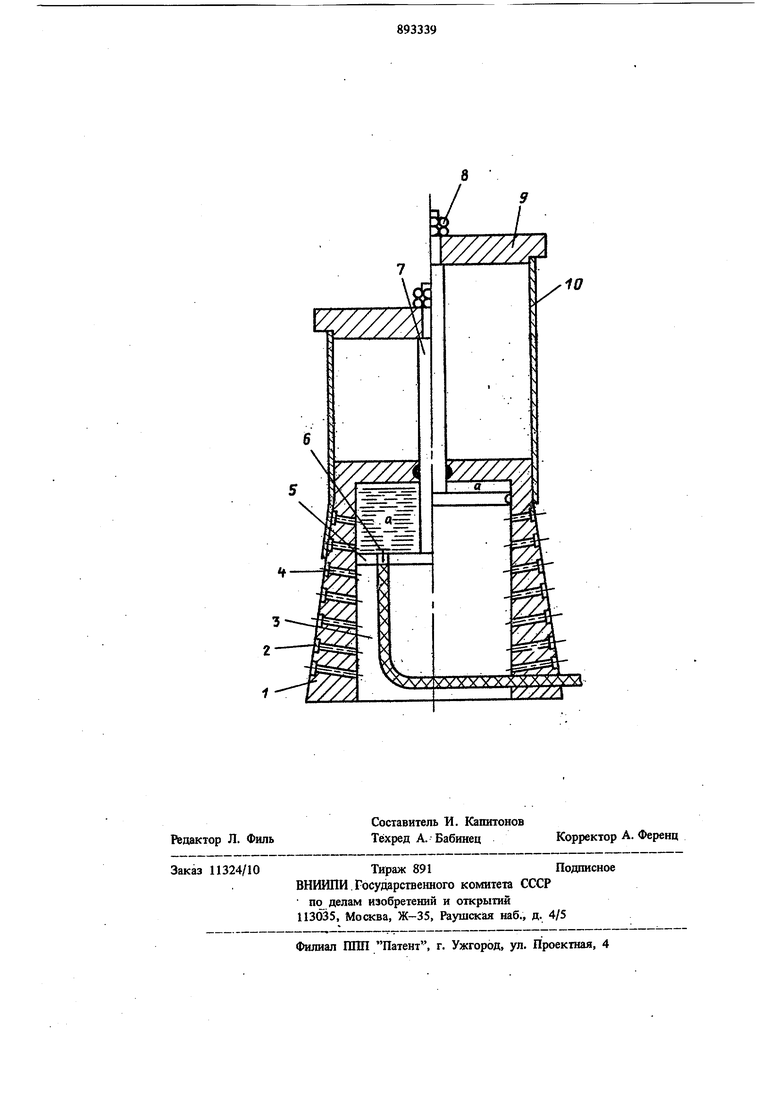

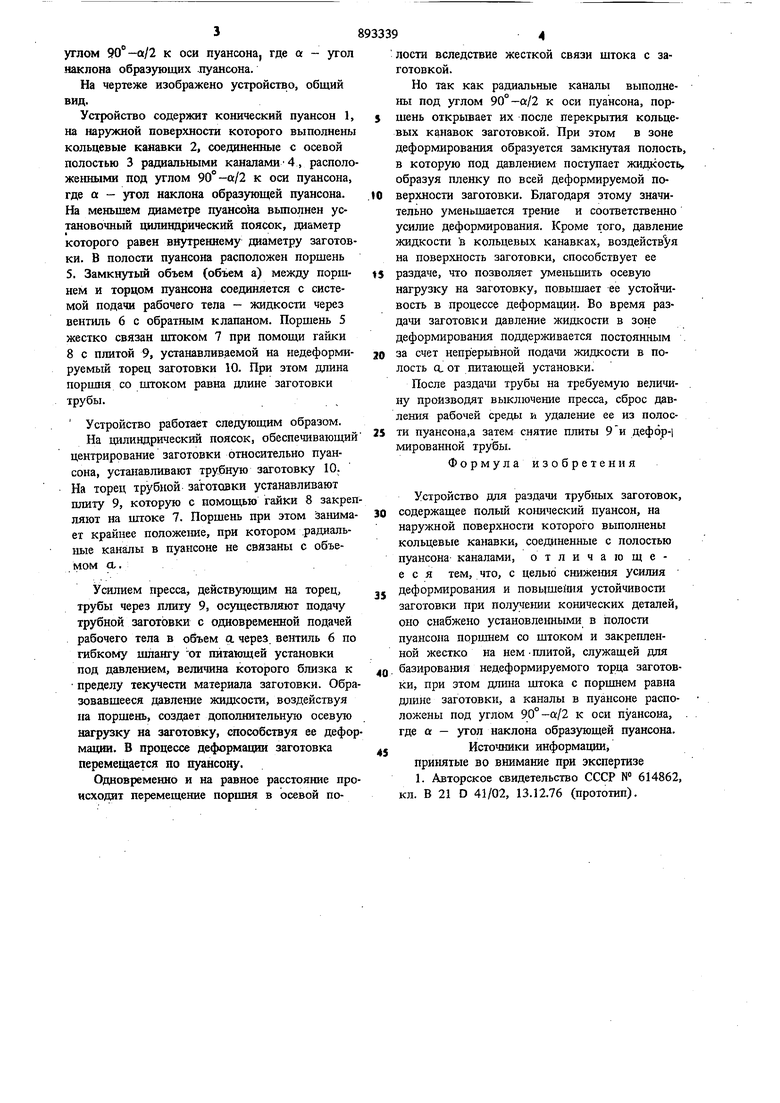

На чертеже изображено устройство, общий вид.

Устройство содержит конический пуансон 1, на наружной поверхности которого выполнены кольцевые канавки 2, соединенные с осевой полостью 3 радиальными каналами4, распояожешп.1ми под углом 90°-а/2 к оси пуансона, где а - угол наклона образующей пуансона. На меньшем диаметре пуансона вьшолнен установочный цилиндрический поясок, диаметр которого равен внутрешему диаметру заготовки. В полости пуансона расположен поршень 5. Замкнутый объем (объем а) между поршнем и торцом пуансона соединяется с системой подачи рабочего тела - жидкости через вентиль 6 с обратным клапаном. Поршень 5 жестко связан штоком 7 при помощи гайки 8 с плитой 9, устанавливаемой на иедеформируемый торец заготовки 10. При этом длина поршня со штоком равна длине заготовки трубы.

Устройство работает следующим образом.

Па цилиндрический поясок, обеспечивающий центрирование заготовки относительно пуансона, устанавливают трубную заготовку 10. На торец трубной заготовки устанавливают шшту 9, которую с помощью гайки 8 закрепляют на штоке 7. Поршень при этом за шмает крайнее положение, при котором .радиальm ie каналы в пуансоне не связаны с объемом а,

Усилием пресса, действующим на торец, трубы через плиту 9, осуществляют подачу трубной заготовки с одновременной подачей рабочего тела в объем о. через, вентиль 6 по гибкому шлангу от питающей установки под давлением, велшшна которого близка к пределу текучести материала заготовки. Образовавшееся давление жидхсости, воздействуя на поршень, создает дополнительную осевую нагрузку на заготовку, способствуя ее деформации. В процессе деформации заготовка перемещается по пуансону.

Одновременно и на равное расстояние происходит перемещение поршня в осевой полости вследствие жесткой связи штока с заготовкой.

По так как радиальные каналы выполнены под углом 90°-а/2 к оси пуансона, поршень открьшает их после перекрытия кольцевых канавок заготовкой. При этом в зоне деформирования образуется замкнутая полость, в которую под давлением поступает жидкость, образуя пленку по всей деформируемой поверхности заготовки. Благодаря этому значительно уменьшается трение и соответственно усилие деформирования. Кроме того, давление жидкости в кольцевых канавках, воздействия на поверхность заготовки, способствует ее

раздаче, что позволяет уменьшить осевую нагрузку на заготовку, повышает ее устойчивость в процессе деформации. Во время раздачи заготовки давление жидкости в зоне деформирования поддерживается постоянным

за счет непрерывной подачи жидкости в полость о, от питающей установки.

После раздащ трубы на требуемую величи- . ну производят выключение пресса, сброс давления рабочей среды и удаление ее из полоети пуансона,а затем снятие плиты 9 и дефбр-i мированной трубы.

Формула изобретения

Устройство для раздачи трубных заготовок,

содержащее полый ко1шческий пуансон, на наружной поверхности которого выполнены кольцевые канавки, соед1иненные с полостью пуансона каналами, отличающееся тем, что, с целью снижения усилия

деформирования и повь шей1Я устойчивости заготов1си при полу;че}ши конических деталей, оно снабжено установлешыми в полости пуансона поршнем со штоком и закрепленной жестко на нем-плитой, служащей для

базирования недеформируемого торца заготовки, при этом длина штока с поршнем равна д;шне заготовки, а каналы в пуансоне расположены под углом 90°-а/2 к оси пуансона, . где а - угол наклона образующей пуансона.

Источники информации,

при1штые во внимание при экспертизе 1. Авторское свидетельство СССР № 614862, кл. В 21 D 41/02, 13.12.76 (прототип).

и

I

ШУЛ

f(7

/

Авторы

Даты

1981-12-30—Публикация

1980-05-15—Подача