(54) УСТРОЙСТВО ДЛЯ ПНЕВМОРАЗДАЧИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ЖЕСТКОСТИ В ВИДЕ ВЫВОРОТОВ | 2015 |

|

RU2619007C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2602936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

I

Изобретение относится к обработке металлов давле1шем, а именно к устройствам для получения конических раструбов на концах труб, и может быть использовано в различных отраслях машиностроения.

Известно устройство, содержащее соосно установленные направляющую для размещения одного конца трубы и матрицу с конической рабочей полостью 1 .

Недостаток известного устройства заключается в том, что оно не позволяет осуществлять раздачу конца трубы. Увеличение диаметра возможно только в средней зоне заготовки. Кроме того, степень деформации невелика изза разрушения материала заготовки.

Цель изобретения - увеличение степени деформации труб и распшрение технологических возможностей.

Поставленная цель достигается тем, что устройство для нневмораздачи труб, содержащее соосно установленные направляющую для размещения одного конца трубы и матрицу с кошяеской рабочей полостью, снабжено уста-новленшлм кокцентрично матрице и с зазором

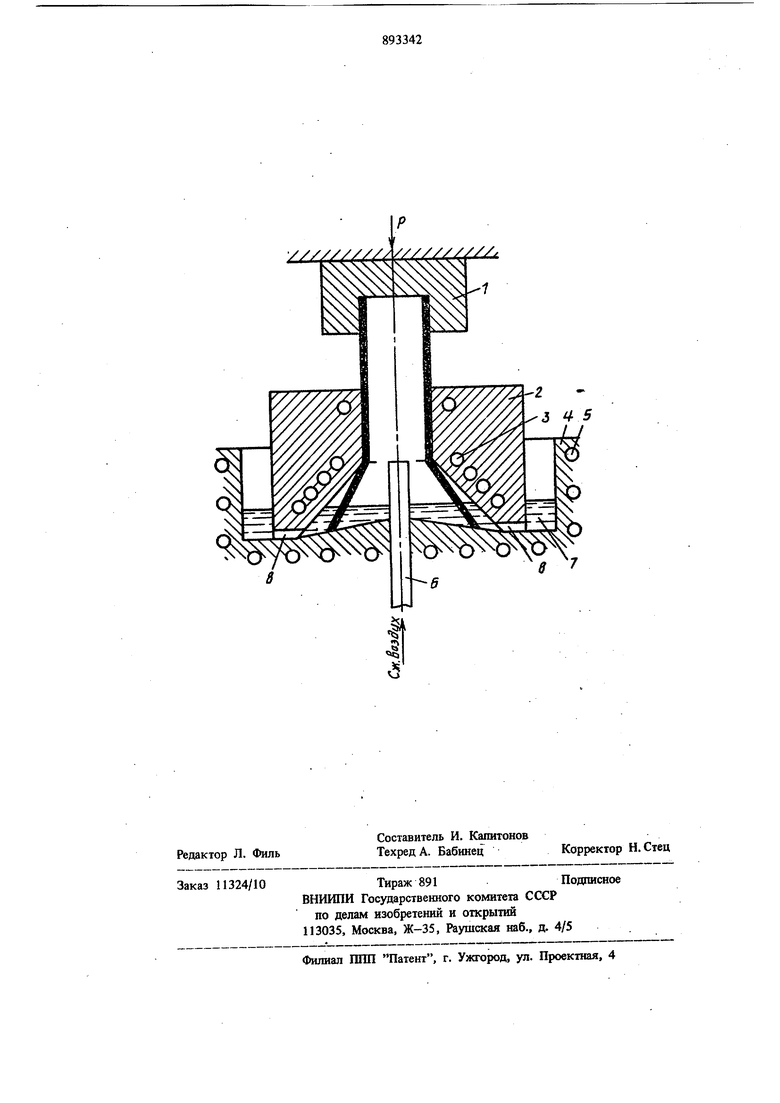

относительно нее стаканом с коническим дном, обраще1шым вершиной конуса к матрице и служащим для базирования другого конца обрабатьшаемой трубы, при этом в полости между матрицей и стаканом размещен герметизирующий элемент, в качестве которого использована жидкая или сьщучая среда. На чертеже представлена конструкция устройства.

10

Устройство состоит из направляющей 1, обеспе1швающей герметишость недеформируемого торца трубной заготовки, матрицы 2, в нижней части которой имеется рабочая полость, например коническая. В матрице рас15положены нагревательные элементы 3 любого известного типа. Торец матрицы соприкасается со стаканом 4, нагреваемым нагревателями 5. Центральная часть стакана имеет форму конуса, вершина которого обращена к матризаце. Трубопровод 6 служит для подачи сжатого воздуха в полость матрицы. Дно стакана покрыто жидкостью или сьшучим материалом 7. Внутренняя полость матрицы сообщается с периферийной зоной стакана радиальными пазами 8. Устройство работает следующим образом. В стакан 4 наливается жидкость, например, расплавленный металл, температура плавления которого ниже температуры штамповки, или засьшается сыпучий материал, например мелкопросеянный кварцевый песок. Трубная заго товка устанавливается в матрицу 2 и направляющую 1. Торец заготовки прижимается к концу стакана усилием Р, создаваемым любым известным способом. С помощью нагревателей конец трубы нагревается до температзфы штамповки, например до температуры, достаточной для приведения материала в сверх пластичное состояние. После этого по трубопр воду 6 подается сжатый воздух под задшшым давлением. В результате этого начинается раздача конца трубы. Герметичность внутренней полости трубы обеспечивается прижатием торца усилием Р и жидкостью или сыпучим материалом, расположенным внутри и снаружи трубы. Излишки жидкости или сыпучего материала, расположенного между внешней поверхностью материала и поверхностью полос ти матрицы, выдав1шваются через пазы в периферийную зону стакана. Угол наклона образующей конической части стакана - не менее угла трения заготовки о крышку. Это предотвращает торможение торца заготовки при раздаче. После окончания раздачи заготовка извлекается из матрицы. Пример. При штамповке трубы диаметром 50 х 1 из сплава ВТ6 при 870° С в качестве герметизирующего элемента испол зуется расплав Д16Т. Угол наклона образующей конуса около 15°. Максимальное давление воздуха около 10 атм. Давление изменяется для сохранения скорости деформации. 4 примерно постоянной и равной (1,5-2,0)0 с,Коэффициент паздачи трубы равен 0,2. Преимуществом предлагаемого устройства является возможность раздачи концов труб в состоянии сверхпластитаости. По сравнению со штамповкой жестким пуансоном в состоянии сверхпластичности предлагаемое устройство позволяет изготовлять детали различных форм без использования пуансона сложной конфигурации, обеспе швающей постоянство скорости деформации. Кроме того, наличие расплавленного металла и нагретого сыпучего материала, выполняющих кроме того, фушб ции теплоносителей, обеспечивает высокую стабильность температуры кромки трубы. Формула изобретения Устройство для пневмораздачи труб, содержащее содсно установленные направляющую для размещения одного конца трубы и матрицу с конической рабочей полостью, о т личающееся тем, что, с целью увеличения степени деформации и расширения технологических возможностей, оно снабжено установленным концентрично матрице и с зазором относительно нее стаканом с коническим дном, обраше1шым вершиной к матрице и служащим для базирова шя другого конца обрабатываемой трубы, при этом в полости между матрицей и стаканом размещен герметизирующий элемент, в качестве которого использована жидкая или сыпучая среда. Иcтo fflкки информации, принятые во В1тмание при экспертизе 1. Исаченков Е. И. Штамповка резиной и жид1состью. М., Машиностроение, 1967, с. 308-309 (прототип).

J 45

Авторы

Даты

1981-12-30—Публикация

1980-06-12—Подача