(54) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУГЛЫХ СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

| Устройство для резки труб | 1982 |

|

SU1021527A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Штамп для резки пруткового материала на мерные заготовки | 1974 |

|

SU516479A1 |

| ВСЕСОЬОЗНАЯ | 1973 |

|

SU368049A1 |

| Устройство для разделения круглого проката | 1980 |

|

SU889308A1 |

| Штамп для изготовления цилиндрических стержней с рифлением | 1987 |

|

SU1407648A1 |

| Комбинированный штамп для изготовления деталей типа втулок | 1972 |

|

SU442873A1 |

| Штамп для резки профильного проката под углом | 1984 |

|

SU1247256A1 |

t

j Изобретение. относится к обработке металлов давлением, в частности к устройствам для изготовления изделий с иакаткой, и может быть использовано в электротехнике, приборостроении и других отраслях народного хозяйства для накатки рифления и снятия фаски на круглых стержнях.

Известен резьбонакатный станок, содержащий ползун, установленную на нем подвижную плашку, и неподвижную плашку 1.

Недостатком этого устройства является невозможность совмещения операций накатывания резьбы с операцией снятия фаски, что ограничивает его технологические возможности.

Известен также штамп для изготовления круглых стержней, содержащий верхнюю шжту, основание, размешенные на нем неподвижную плашку, рейку и подвижную плашку, имеющую возможность взаимодействия с рейкой. В известном штампе осуществляют операции отрезания заготовки от прутка и накатки кольцевых канавок 2.

Недостатком известного штампа является то, что операции выполняются, последовательно.

Для переноса заготовки с позиции на позицию штамп снабжен механизмом грейфернст подачи, который усложняет конструкцию щтампа, уменьшает надежность. Рейки, соединенные непосредственно с верхней частью штампа, усложняют настройку, например, длины хода пресса. Кроме того, этот штамп не выполняет операшяо снятия фаски.

Цель изобретеиня - повышение п{юизводительности и надежности работы.

10

Поставленная цель достигается тем, что известный штамп, содержащий верхнюю штату, основание, размещенные на нем неподвижную Ш1ашку, рейку и подвижную плашку, имеющую возможность взаимодействия с рейкой,

IS снабжен механизмом для снятия фаски, вьшолненньпм в виде державки и закрепленного в Ней режущего элемента, и механизмом синхронизации, выполненным в виде установленных на основании ползуна, зубчатого колеса,

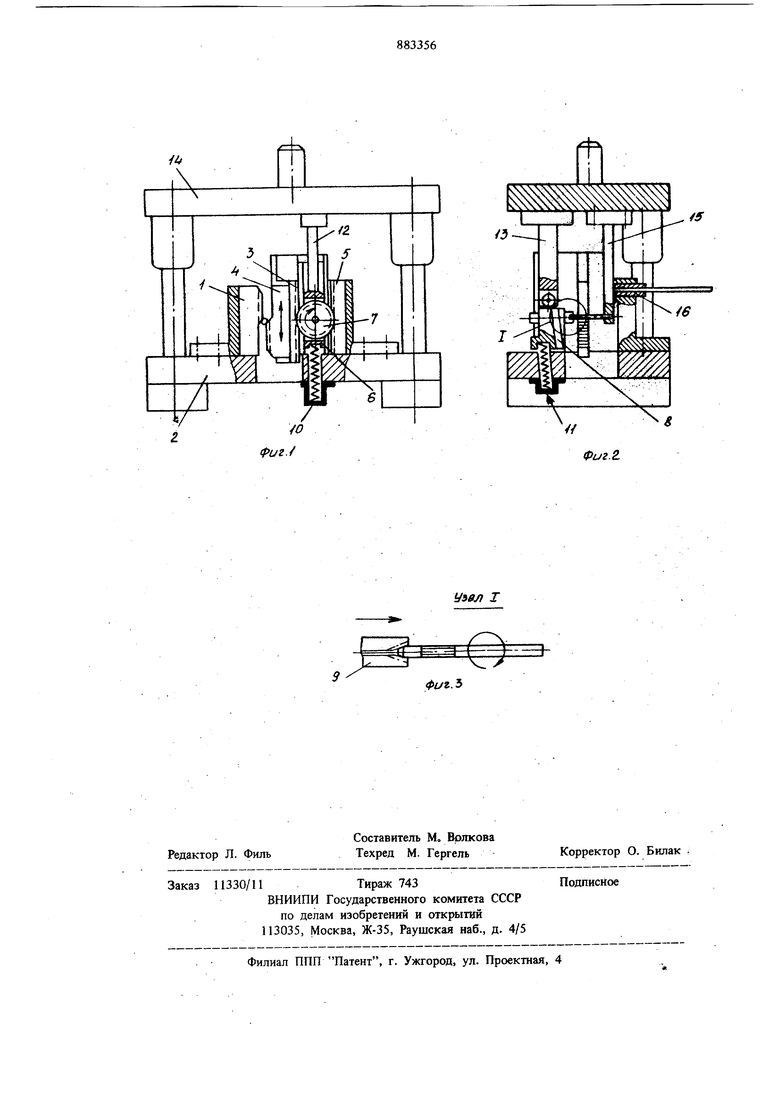

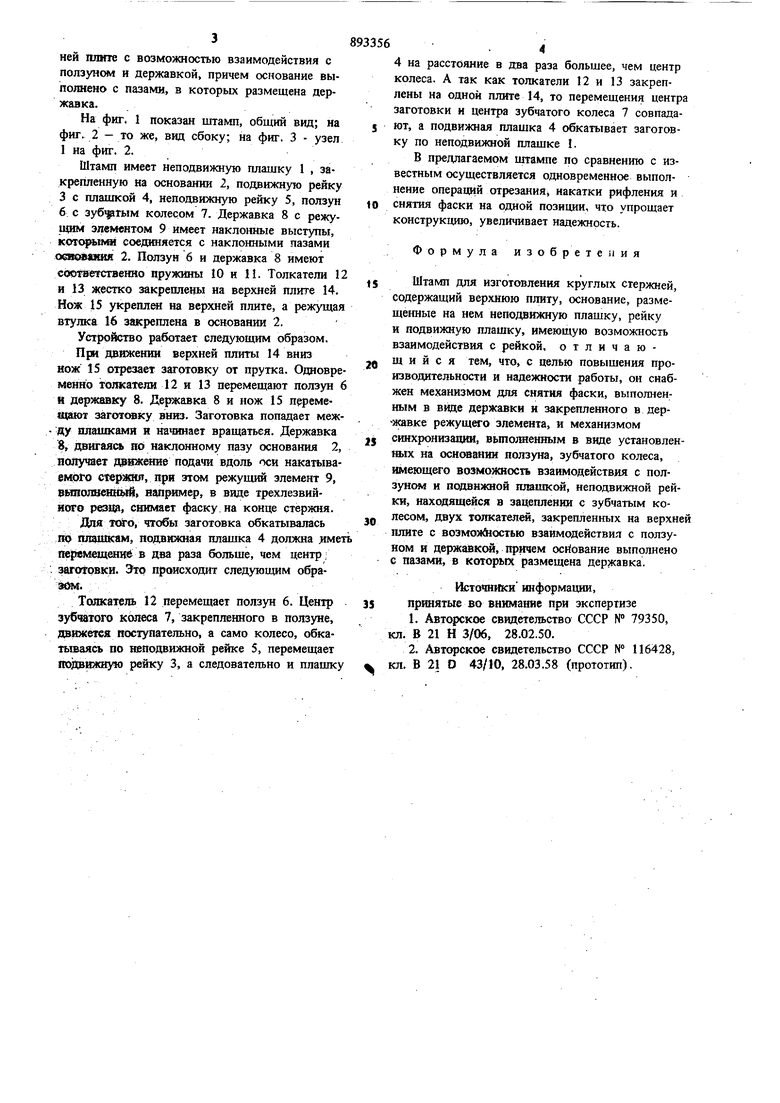

20 имеющего возможность взаимодействия с ползуном и подвижной плашкой, неподвижной рей-. ки, находящейся в зацеплении с зубчатым колесом, двух толкателей, закрепленных на верх3ней шште с возможностью взаимодействия с ползуном и державкой, причем основание выполнено с пазами, в которых размещена державка. На фиг. 1 показан штамп, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - узел 1 на фиг. 2. Штамп имеет неподвижную плашку 1 , закрепленную на основании 2, подвижную рейку 3 с плашкой 4, неподвижную рейку 5, ползун 6 с зубр1тым колесом 7. Державка 8 с режу1ВДМ эпементом 9 имеет наклонные выступы, кото{Н и«й соединяется с наклонными пазами оевсшош 2. Ползун 6 и державка 8 имеют сдответственно нружины 10 и 11. Толкатели 12 и 13 жестко закреплены на верхней плите 14. Нож 15 укреплет на верхней плите, а режущая втулка 16 закреплена в основании 2. Устройство работает следующим образом. При движении верхней плиты 14 вниз нож 15 отрезает заготовку от прутка. Одновре менно толкатели 12 я 13 перемещают ползун 6 и державку 8. Державка 8 и нож 15 прремеЩают заготовку вниз. Заготовка попадает между олашками н начинает вращаться. Державка 8, двигаясь яо наклонному пазу основания 2, получает движение подачи вдоль оси накатываемого , при этом режущий элемент 9, ютоля&ть, втркмср, в виде трехлезвийИОРО резца, сшгмает фаску на конце стержня. Для тото, чтобы заготовка обкатывалась Ш) плзшкам подвижная плашка 4 должна лме перемещений в два раза больше, чем центр, . заготовки. Этр происходит следующим обраЭ1Ш. Толкатель 12 перемещает ползун 6. Центр зубчатого колеса 7, закрепленного в ползуне, движется поступательно, а само колесо, обкатываясь по неподвижной рейке 5, перемещает подвижную рейгсу 3, а следовательно и плашку 4 на расстояние в два раза большее, чем центр колеса. А так как толкатели 12 и 13 закреплены на одной плите 14, то перемещения центра заготовки и центра зубчатого колеса 7 совпадают, а подвижная плашка 4 обкатывает заготовку по неподвижной плашке I. В предлагаемом штампе по сравнению с известным осуществляется одновременное выполнение операищй отрезания накатки рифления и снятия фаски на одной позиции, что упрощает конструкцию, увеличивает надежность. Формула изобретения Штамп для изготовления круглых стержней, содержащий верхнюю плиту, основание, размещенные на нем неподвижную плашку, рейку и подвижную плашку, имеющую возможность взаимодействия с рейкой, отличающийся тем, что, с целью повышения производительности и надежности работы, он снабжен механизмом для снятия фаски, выполненным в виде державки и закрепленного в дер-жавке режущего злемента, и механизмом синхронизации, вьтолненным в виде установленffi ix на осжтании ползуна, зубчатого колеса, тлеющего возможность взаимодействия с ползуном и подвижной плашкой, неподвижной рейки, находящейся в зацеплении с зубчатым колеСом, двух толкателш, закрепленных на верхней шште с возмоз1д1остью взаимодействия с ползуном и держшкЫ, причем основание выполнено с пазами, в которых размещена державка. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 79350, кл. В 21 Н 3/06, 28.02.50. 2.Авторское свидетельство СССР № 116428, кл. В 21 О 43/10, 28.03.58 (прототип).

/5

Фиг.2.

Авторы

Даты

1981-12-30—Публикация

1980-05-28—Подача