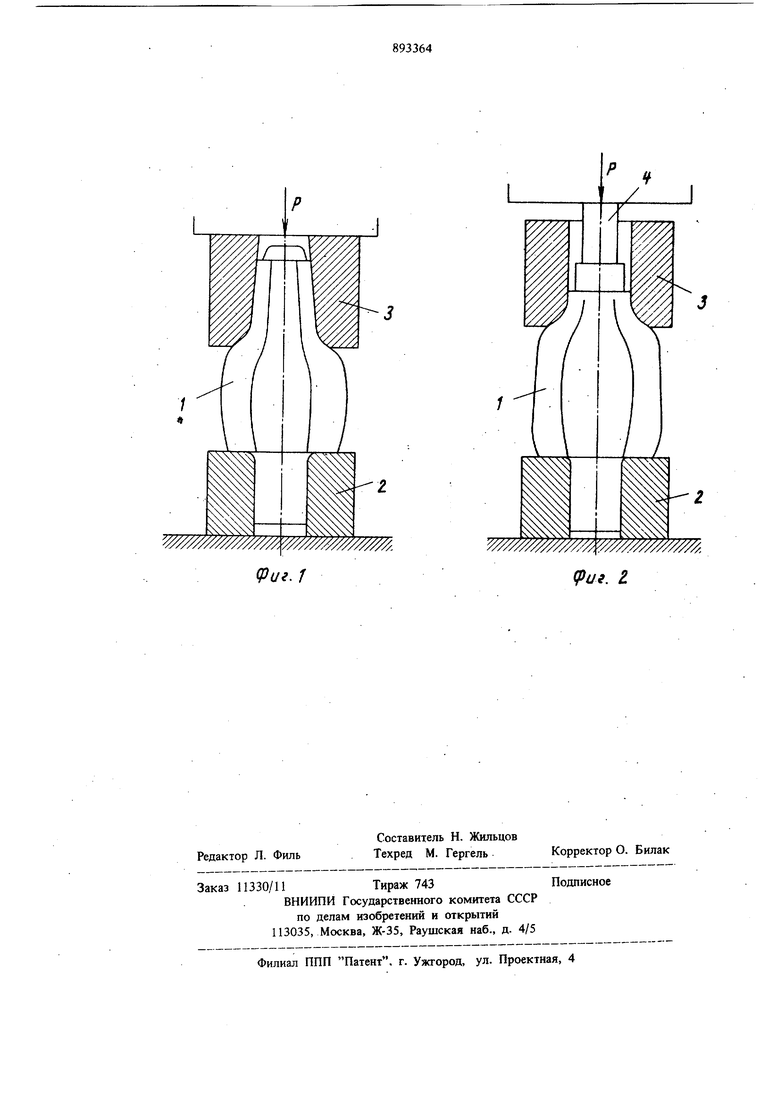

Изобретение относится к обработке металлов давлением, а именно к способам ковки кузнечных слитков, в частности, удлиненной ф мы.Известен способ осадки кузнечных слитков с отношением .длины к диаметру более трех путем размещения донной части слитка в отверстии ограничительного кольца и осадки подприбыльной части на подкладном кольце с последующей осадкой донной части 1. Недостатком известного способа является н полная проработка осевой зоны подприбыльной и донной части слитка, что отражается на качестве поковки. Цель изобретения - повышение качества получаемых поковок. Для достижения указанной цели в способе осадки кузнечных слитков с отношением дликь1 к диаметру более трех, путем размещения донной части слитка в отверстии ограничительного кольца и осадки прибыльной части на подкладном кольце с последующей осадкой flOHHoiJiчасти, осадку донной части слитка осущес вляют вьщавливанием ее из отверстия ограничительного кольца. Tia фиг. 1 изображена осадка прибыльной части слитка, начальная стадия; на фиг. 2 - то же, окончательная стадия. Способ осуществляют следующим образом. Удлиненный слиток I устанавливают при& 1льной частью в отверстие подкладного кольца 2, а дошую часть помещают в отверстие ограничительного кольца 3 и производят осадку подприбыльной части слитка. Затем на донный торец слитка устанавливают прошивень 4 и осаждают донную часть слитка путем вьщавливання ее из отверстия ограничительного кольца 3. При вьщавливаиии nponncBHeNf металла дсжиой части слитка из центрального отверстия ограничительного кольца 3 происходит уплотнение осевой рыхлости, закрытие и заварка пор, рыхлот и других внутренних дефектов металлургического происхождения. Вытесняемый металл донной части слитка действует подобным образом и на металл подприбыльной части, уплотняя осевую рыхлость и способствуя закрытшо и заварке дефектов. Пример. Отковывают заготовку валка холодной прокатки из стали 9х2МФ. Баланс металла: масса удлиненного слитка 6700 кг (100%), поковки 4840 кг (72,3%) отходов 1525 кг (22,7%: со стороны прибыльной части 16.7%, со стороны поддонной части 6%), угара 335 кг (5,0%). Отношение длины тела слитка к его среднему диаметру составляет 3,9; конусность равна 6%. Ковку проводят на прессе усилением 3000 тс. Температурный интервал ковки равен 1180-800 С. Металл нагревают в печи с газовым отоплением. После ковки поковк подвергают отжигу при 800-820 С.

Слиток помещают в печь и нагревают до температуры начала ковки (1180 С). В первом выносе протяжкой изготовляют из прибыльной части слитка цапфу диаметром под отверстие к подкладной плите и удаляют в отход лишний металл от п1 иСьши.

Слиток с готовой цапфой помещают в печь и подогревают до температуры начала ковки (1180°С). Во втором выносе слиток машшулятором или мостовым краном и цепями устанав ливают цапфой прибыльной части в центральное отверстие подкладной плиты, у станов ленной на выдвижном столе пресса. Сверху на донную часть слитка опускают с помощью мостового крана ограничительное кольцо, размещая примерно половину высоты тела слитка- в ограничительном кольце. Стол подают под пресс. Верхним бойком или траверсой пресса осаждают подприбыльиую часть слитка, размещенную между подкладной плитой и ограничительным кольцом. Степень деформации подприбыльной части слитка составляет 45-50%. Стол вьщвигают изпод пресса, устанавливают при помощи мостового крана на торец донной части слитка прошивень, подают стол под пресс и при помощи бойка или траверсы пресса выдавливают дсмную часть слитка прошивнем из центрального отверстия, ограничительного кольца, вставляя часть металла в канале ограничительного кольца в качестве хвостовика для захвата клещами манипулятора в последующих операциях. Выдвигают стол пресса, при помощи мостового

крана вынимают проишвень, снимают с осажденного слитка ограничительное кольцо, манипулятором вынимают осажденный слиток из гподкладной плиты и помещают его в печь для нагрева до температуры начала ковки () В третьем выносе подогретый осажденный слиток куют протяжкой по обычной технологии до поковочных размеров, изготовляя, например, поковку рабочего валка для холодной прокатки металла.

Благодаря осадке донной части слитка путем вьщавливания ее из ограничительно о кольца при помощи прошивня достигается интенсивная проработка литой структуры металла, уплотнение осевой рыхлости, закрытие и заварка внутренних дефектов непосредственно в донной части слитка, а благодаря действию вытесняемого из ограничительного кольца металла также и в подприбыльной части слитка, что повышает качество получаемых поковок.

Формула изобретения

Способ осадки -кузнечных слитков, с отношением длины к диаметру более трех путем размещения донной части слитка в отверстии ограничительного кольца и осадки подприбыльной части на подкладном кольце с последующей осадкой донной части, отличаю щийс я тем, что, с целью повыщения качества получаемых поковок, за счет обеспечения возможности улучшения проработки осевой зоны слитка, осадку дойной части слитка осуществляют выдавливанием ее из отверстия ограничительного кольца.

Источники информации, принятые во внимание при зкспертизе

1. Авторское свидетельство СССР N 606666, кл. В 21 J J/04, 1977.

%%%:;й%%% 5 % Риг. Г

иг. i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ осадки кузнечных слитков | 1989 |

|

SU1682023A1 |

| СПОСОБ КОВКИ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ ковки кузнечных слитков | 1976 |

|

SU606666A1 |

| Способ ковки валов | 1990 |

|

SU1761365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 2007 |

|

RU2358826C2 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки полых поковок | 1986 |

|

SU1391791A1 |

Авторы

Даты

1981-12-30—Публикация

1980-03-17—Подача