3. Прошивают отверстие полым прошивнем. Затем прошивень снимают с выдры и передают последнюю в дальнейшую обработку.

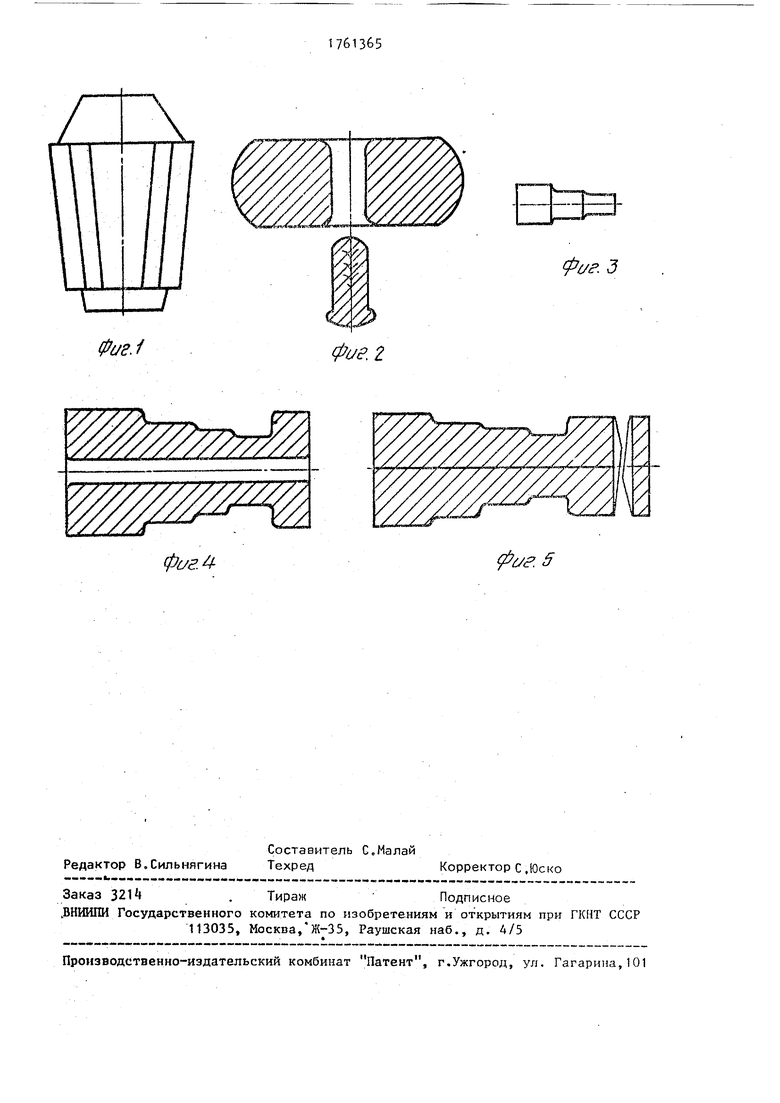

Полученную после прошивки выдру контролируют (например, УЗК) с фиксацией величины и расположения дефек- .тов, особенно у/в прибыльной и у/в .донной частях слитка. После контроля /выдру нагревают и протягивают в бойках на пробу со ступенями, соответствующими ступеням вала. Затем осуществляют повторный контроль металла лробы. Окончательно определяют без- дефектные зоны пробы и целесообразный раскрой слитка (удаление дна или прибыли) при разметке поковки вала. У слитков различной конструкции, условий разливки и охлаждения, более дефектной может быть либо донная, либо прибыльная части.

В случае гладких валов выдру протягивают на одну ступень, соответствующую диаметру вала.

По результатам окончательного контроля пробы устанавливают оптимальные термомеханические параметры для заварки дефектов слитка.

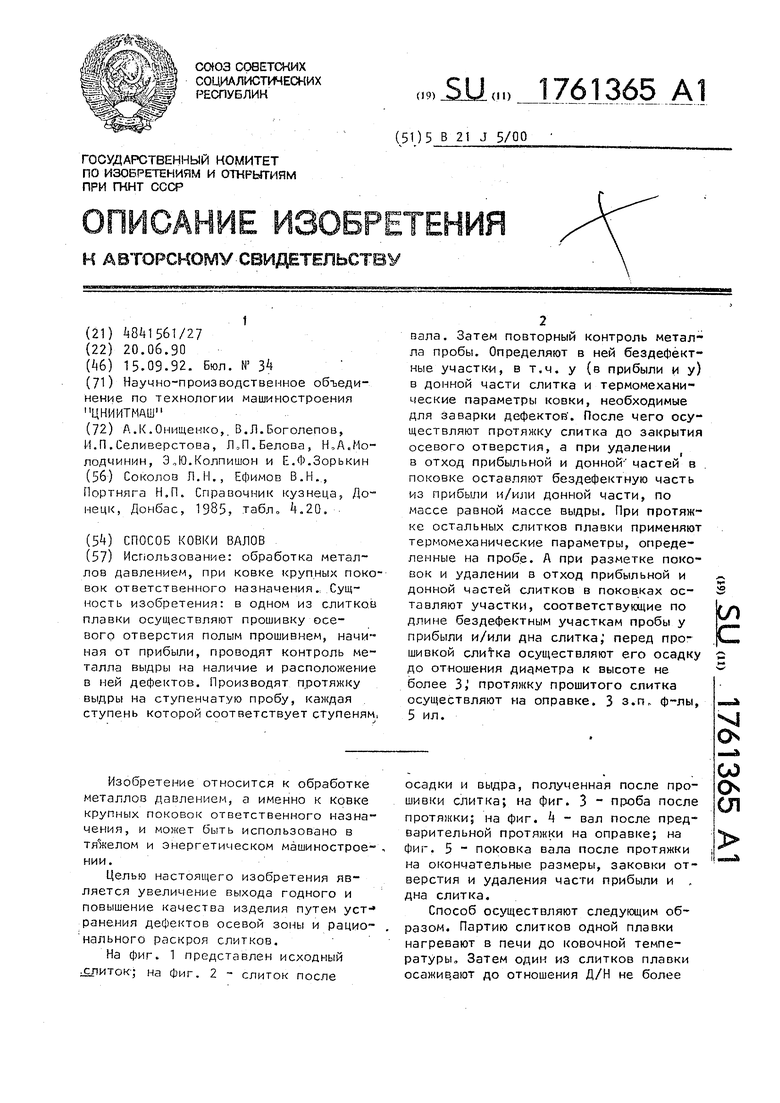

Упомянутый прошитый слиток сначала протягивают на оправке, осуществляют разметку по длине (исходя из данных металла пробы), а затем про- тягивают на размеры вала с заковкой отверстия, полученного при прошивке и рубкой излишков с донной и прибыль ной частей слитка. Оставляя часть прибыли или/и дна в теле поковки по массе, равных массе выдры.

Остальные слитки протягивают до поковочных размеров с соблюдением оптимальных параметров ковки, полученных по результатам протяжки пробы. По этим же результатам проводят рациональный раскрой слитка (т„е. с учетом качества металла прибыли и дн слитка), смещая поковку к донной или прибыльной части слитка и удаляя в отход дефектные участки последних.

Пример. Изготавливали партию поковок ступенчатых валов (хвостовик турбины К-1000-65Л500-2) из стали 25Х2НМФА на прессе 150 Мн,

Полугодовая программа производства составляет 12 штук Масса поковки 50 т, масса слитка 101 т.

Поковка хвостовика имеет диаметры ступеней 1550; 1360; 1100;

0

5

0

5

0

5

0

45

5

1500 мм и длину ступеней, соответственно, 850; 460; 500; 90 мм.

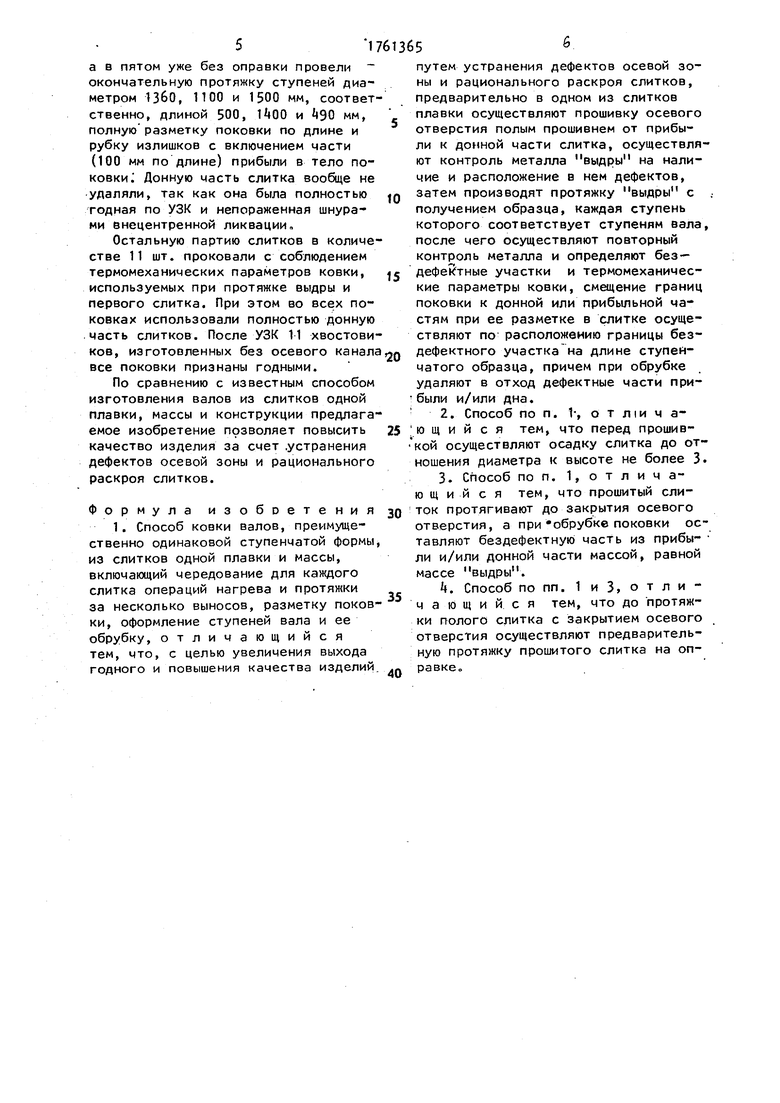

Первый слиток партии массой 101 т (с отношением Д/Н 1,0) нагревали до ковочной температуры 1230ЛС. В первом выносе осуществили его биллети- ровку на диаметр 2100 мм (диаметр донной части слитка) и вырубили блок длиной 2800 мм, оставив в поковке при этом 200 мм прибыльной и всю донную части слитка. Во втором выносе слиток нагрели до 1230 С и осаживали до высоты 1500 мм и диаметра 3000 мм. Со стороны прибыли установили пустотелый прошивень диаметром 550 270 мм и прошили им осевое отверстие с получением выдры диаметром 270 мм и длиной 1500 мм.

Затем выдру передавали на механическую обработку и ультразвуковой контроль Основное количество дефектов было обнаружено в прибыльной зоне слитка, на 1/3 высоты выдры. После контроля и фиксации дефектов выдру нагревали до температуры и протягивали в комбинированных бойках на прессе 1,5 Мн с относительными подачами 0,5-1,0 на ступенчатую поковку„ Ступени были выбраны с уко- вами, сортветственно, ,5 и . Что. соответствовало уковам по трем ступеням хвостовика. После протяжки получили пробу со ступенями диаметром 130, 115, 95 мм. Осуществили контроль Данные УЗК после ковки, макро- и микроисследования металла показали отсутствие каких-либо несплошностей и других дефектов после протяжки. Что говорило о достаточности укова А для заварки дефектов осевой зоны. С дефектами оказался участок длиной 200 мм, непосредственно примыкающий к торцу выдры со стороны прибыли слитка.

Протяжку первого слитка после прошивки производили сначала на оправках диаметром 50 и 200 мм, а затем без оправки.

В третьем выносе оформляли протяжкой на оправке диаметром 50 мм ступень большего диаметра мм и длиной 850 мм и вторую ступень диаметром 1550 мм и длиной 1)60 мм со стороны донной части слитка.

В четвертом выносе на оправке 200 мм предварительно оформляли ступени диаметром , 1150 и 1550 мм,,

5 1

а в пятом уже без оправки провели окончательную протяжку ступеней диаметром 1360, 1100 и 1500 мм, соответственно, длиной 500, и «90 мм, полную разметку поковки по длине и рубку излишков с включением части (100 мм по длине) прибыли в тело поковки; Донную часть слитка вообще не удаляли, так как она была полностью годная по УЗК и непораженная шнурами внецентренной ликвации

Остальную партию слитков в количестве 11 шт. проковали с соблюдением термомеханических параметров ковки, используемых при протяжке выдры и первого слитка. При этом во всех поковках использовали полностью донную часть слитков. После УЗК 11 хвостовиков, изготовленных без осевого канал все поковки признаны годными.

По сравнению с известным способом изготовления валов из слитков одной плавки, массы и конструкции предлага

емое изобретение позволяет повысить качество изделия за счет .устранения дефектов осевой зоны и рационального раскроя слитков.

Формула изобретения

1. Способ ковки валов, преимущественно одинаковой ступенчатой формы, из слитков одной плавки и массы, включающий чередование для каждого слитка операций нагрева и протяжки за несколько выносов, разметку поковки, оформление ступеней вала и ее обрубку, отличающийся тем, что, с целью увеличения выхода годного и повышения качества изделий.

путем устранения дефектов осевой зоны и рационального раскроя слитков, предварительно в одном из слитков плавки осуществляют прошивку осевого отверстия полым прошивнем от прибыли к донной части слитка, осуществляют контроль металла выдры на налиto

15

0

25

30

35

40

чие и расположение в нем дефектов, затем производят протяжку выдры с получением образца, каждая ступень которого соответствует ступеням вала, после чего осуществляют повторный контроль металла и определяют бездефектные участки и термомеханические параметры ковки, смещение границ поковки к донной или прибыльной частям при ее разметке в слитке осуществляют по расположению границы бездефектного участка на длине ступенчатого образца, причем при обрубке удаляют в отход дефектные части прибыли и/или дна.

2.Способ по п. отличающийся тем, что перед прошивкой осуществляют осадку слитка до отношения диаметра к высоте не более 3.

3.Способ по п. 1, отличающийся тем, что прошитый слиток протягивают до закрытия осевого отверстия, а при обрубке поковки оставляют бездефектную часть из прибы- ли и/или донной части массой, равной массе выдры.

k. Способ попп. 1 и 3, отличающийся тем, что до протяжки полого слитка с закрытием осевого отверстия осуществляют предварительную протяжку прошитого слитка на оправке.

.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки полых поковок | 1986 |

|

SU1391791A1 |

| Способ изготовления полых ступенчатых поковок | 1987 |

|

SU1505651A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 1992 |

|

RU2025182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2010 |

|

RU2449852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

Использование: обработка металлов давлением, при ковке крупных поковок ответственного назначения. Сущность изобретения: в одном из слитков плавки осуществляют прошивку осевого отверстия полым прошивнем, начиная от прибыли, проводят контроль металла выдры на наличие и расположение в ней дефектов. Производят протяжку выдры на ступенчатую пробу, каждая ступень которой соответствует ступеням, Изобретение относится к обработке металлов давлением, а именно к ковке крупных поковок ответственного назначения, и может быть использовано в тяжелом и энергетическом машиностроении. Целью настоящего изобретения является увеличение выхода годного и повышение качества изделия путем уст- ранения дефектов осевой зоны и рационального раскроя слитков. На фиг. 1 представлен исходный .слиток; на фиг. 2 - слиток после вала. Затем повторный контроль металла пробы. Определяют в ней бездефектные участки, в т.ч. у (в прибыли и у) в донной части слитка и термомеханические параметры ковки, необходимые для заварки дефектов . После чего осуществляют протяжку слитка до закрытия осевого отверстия, а при удалении в отход прибыльной и донной частей в поковке оставляют бездефектную часть из прибыли и/или донной части, по массе равной массе выдры. При протяжке остальных слитков плавки применяют термомеханические параметры, определенные на пробе. А при разметке поковок и удалении в отход прибыльной и донной частей слитков в поковках оставляют участки, соответствующие по длине бездефектным участкам пробы у прибыли и/или дна слитка; перед прошивкой слитка осуществляют его осадку до отношения диаметра к высоте не более 3, протяжку прошитого слитка осуществляют иа оправке. 3 з.п- ф-лы, 5 ил. осадки и выдра, полученная после прошивки слитка; на фиг. 3 проба после протяжки; на фиг. 4 - вал после предварительной протяжки на оправке; на фиг. 5 поковка вала после протяжки на окончательные размеры, заковки отверстия и удаления части прибыли и , дна слитка. Способ осуществляют следующим образом. Партию слитков одной плавки нагревают в печи до ковочной температуры. Затем один из слитков плавки осаживают до отношения Д/Н не более сл с XJ о 00 о сп

fit/8, f

Фие.2

фагЛ

fae.5

| Соколов Л.П., Ефимов В.Н., Портняга Н.П | |||

| Справочник кузнеца, Донецк, Донбас, 1985, табл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1990-06-20—Подача