(5) НАГРУЖАЮЩЕЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ РУЛЕВЫХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагружающее устройство для испытания судовой рулевой машины | 1983 |

|

SU1111936A1 |

| Нагружающее устройство для испытания рулевых машин | 1984 |

|

SU1197940A1 |

| Нагружающее устройство для испытания рулевых машин | 1981 |

|

SU988661A1 |

| Нагружающее устройство для испы-ТАНия СудОВыХ РулЕВыХ МАшиН | 1979 |

|

SU852720A1 |

| Нагружающее устройство для испы-ТАНия РулЕВыХ МАшиН | 1979 |

|

SU796085A1 |

| Нагружающее устройство для испытанияРулЕВыХ МАшиН | 1979 |

|

SU844482A1 |

| Нагружающее устройство для испытания рулевых машин | 1984 |

|

SU1197938A2 |

| Судовая рулевая машина | 1979 |

|

SU839861A1 |

| Судовая рулевая машина | 1979 |

|

SU839860A1 |

| Нагружающее устройство для испытания гидравлических рулевых машин | 1980 |

|

SU910494A1 |

Изобретение относится к судостроению, в частности, к нагружающим устройствам для испытания рулевых машин.

Известно нагружающее устройство для испытания рулевых машин, содержащее гидроцилиндр с поршнем, полости которого связаны между собой дроссельным клапаном, а шток посредством реечной передачи и ходового винта соединен с копиром, снабженным ползуном, закрепленным на штоке дроссельного клапана f 1 1.

Недостаток этого устройства состоит в том, что оно не обеспечивает требуемый характер нагружения рулебой машины при насосном режиме работы исполнительного механизма рулевой машины, например, при обратной перекладке, когда руль является ведущим звеном, а мощность передается от руля к исполнительнму механизму рулевой машины.

Известно также нагружающее устройство для испытания рулевых машин,

содержащее корпус, в котором расположен фальшбаллер, связанный посредством румпеля с исполнительным механизмом рулевой машины, рычаг, жестко связанный с фальшбаллером,. и шарнирно - со штоком нагружающего гидроцилиндра, поворотно установленного в корпусе, причем рабочие полости гидроцилиндра связаны с источником питания L2.

10

Недостаток данного устройства заключается в недостаточной энергоемкости, обусловленной тем, что его ось качания расположена за поршнем нагружающего гидроцилиндра.

15

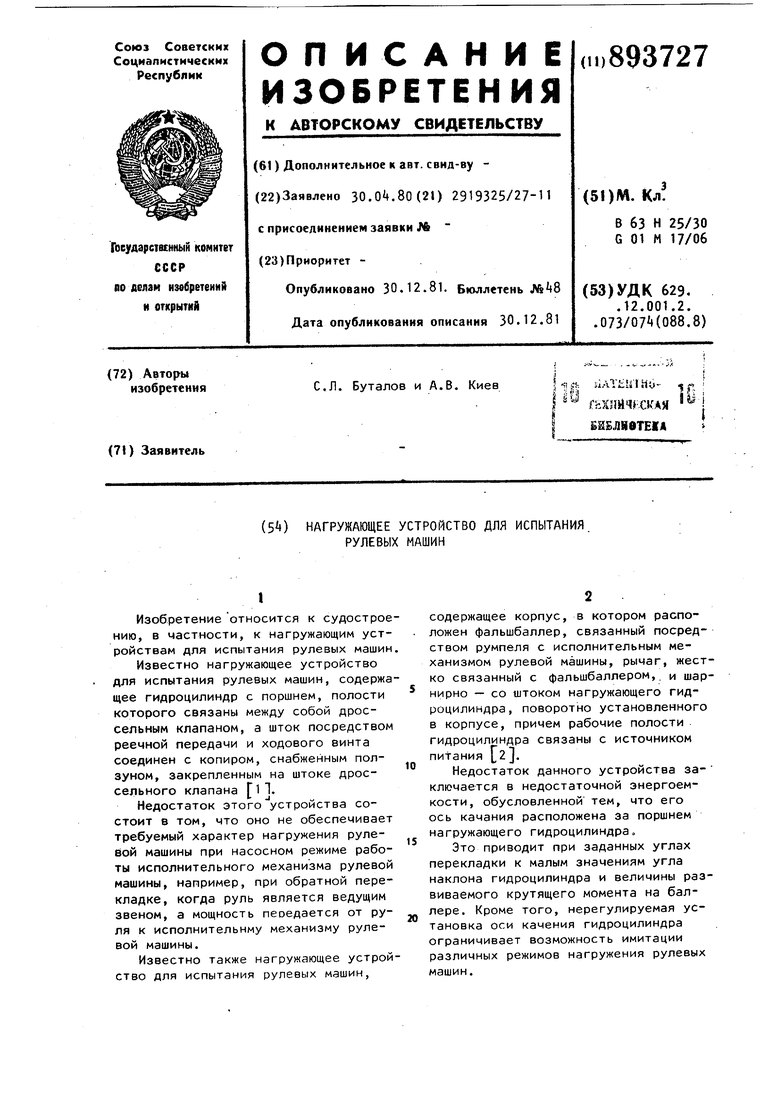

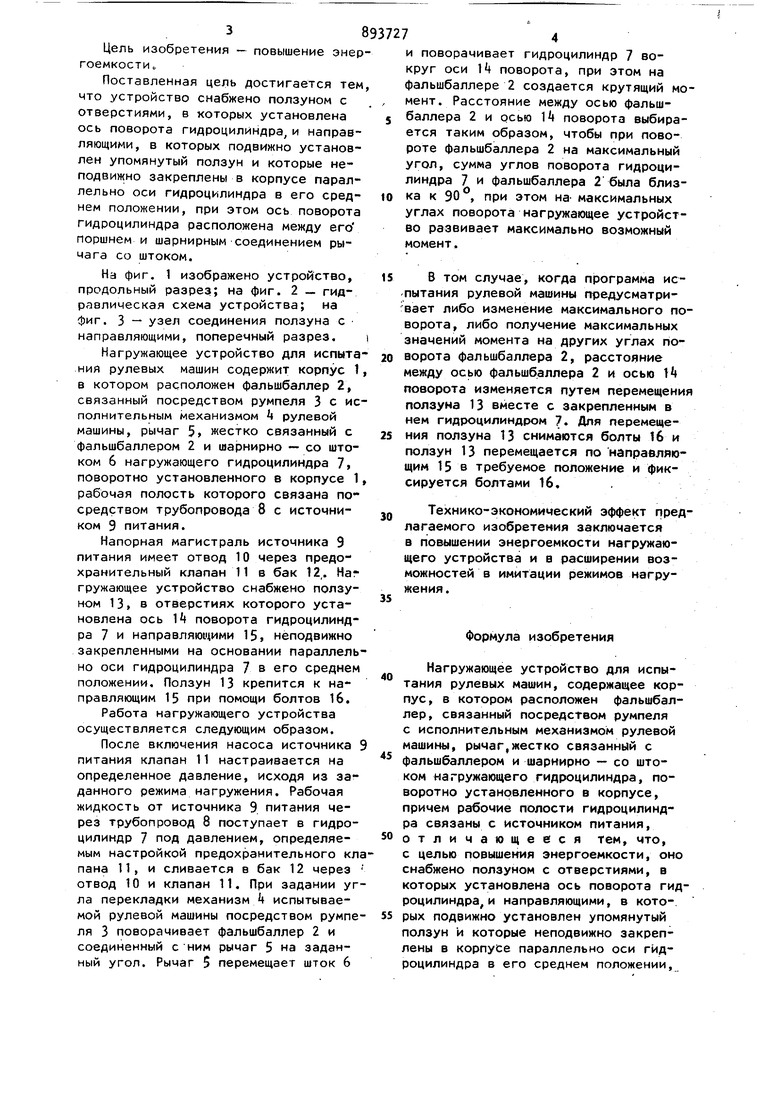

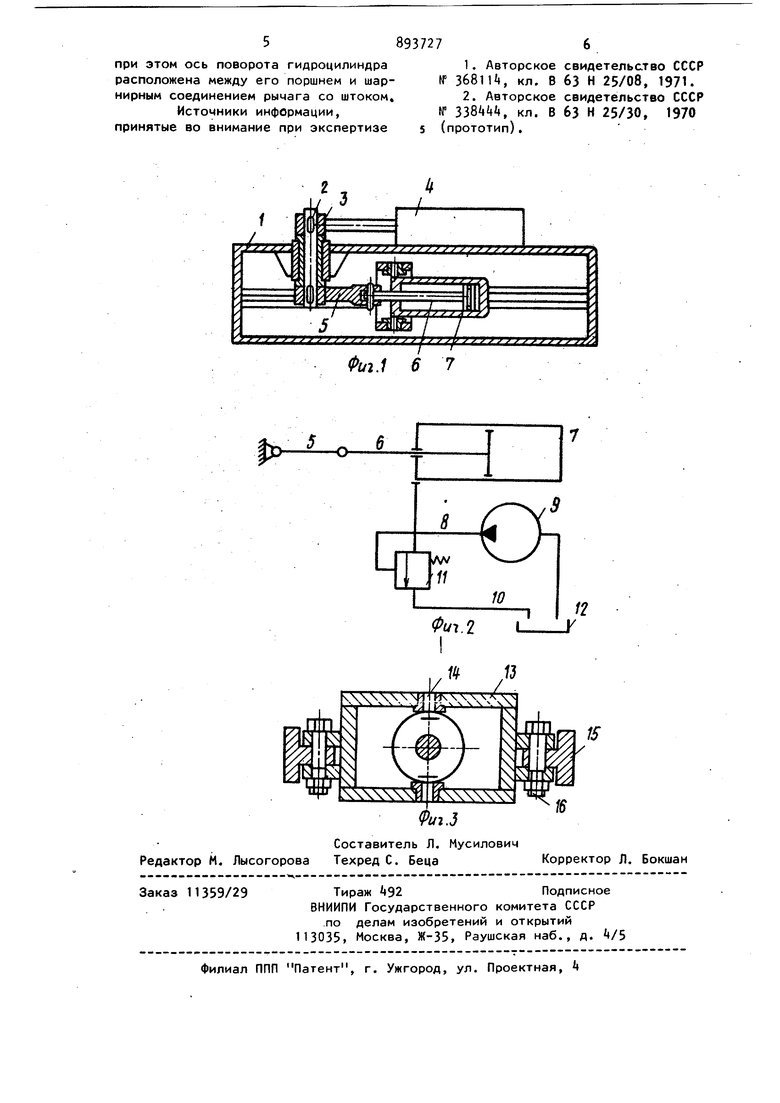

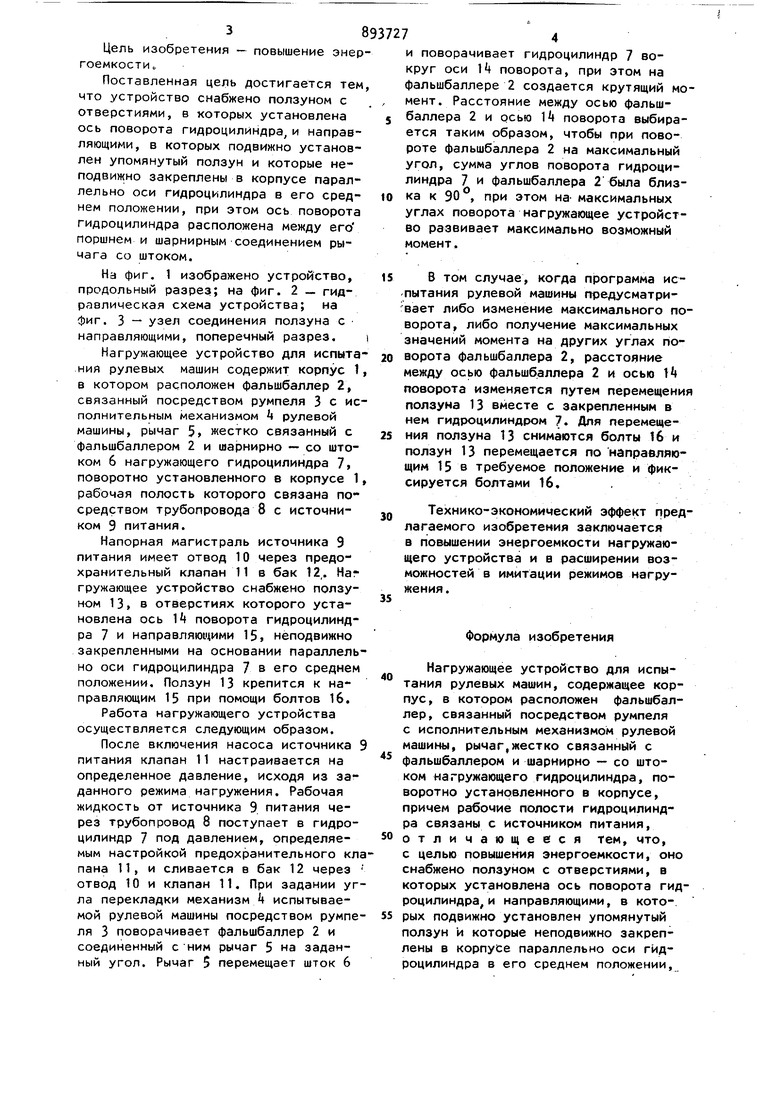

Это приводит при заданных углах перекладки к малым значениям угла наклона гидроцилиндра и величины развиваемого крутящего момента на баллере. Кроме того, нерегулируемая ус20тановка оси качения гидроцилиндра ограничивает возможность имитации различных режимов нагружения рулевых машин. Цель изобретения повышение энер гоемкости „ Поставленная цель достигается тем что устройство снабжено ползуном с отверстиями, в которых установлена ось поворота гидроцилиндра, и направляющими, в которых подвижно установлен упомянутый ползун и которые неподвижно закреплены в корпусе параллельно оси гидроцилиндра в его среднем положении, при этом ось поворота гидроцилиндра расположена между его поршнем и шарнирным соединением рычага со штоком. На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - гидравлическая схема устройства; на фиг. 3 - узел соединения ползуна с направляющими, поперечный разрез. Нагружающее устройство для испыта ния рулевых машин содержит корпус 1 в котором расположен фальшбаллер 2, связанный посредством румпеля 3 с ис полнительным механизмом рулевой машины, рычаг 5 жестко связанный с фальшбаллером 2 и шарнирно - со штоком 6 нагружающего гидроцилиндра 7, поворотно установленного в корпусе 1 рабочая полость которого связана посредством трубопровода 8 с источником 9 питания. Напорная магистраль источника 9 питания имеет отвод 10 через предохранительный клапан 11 в бак 12,. Наг гружающее устройство снабжено ползуном 13 в отверстиях которого установлена ось It поворота гидроцилиндра 7 и направляющими 15, неподвижно закрепленными на основании параллель но оси гидроцилиндра 7 в его среднем положении. Ползун 13 крепится к направляющим 15 при помощи болтов 16. Работа нагружающего устройства осуществляется следующим образом. После включения насоса источника питания клапан 11 настраивается на определенное давление, исходя из заданного режима нагружения. Рабочая жидкость от источника 9 питания через трубопровод 8 поступает в гидроцилиндр 7 под давлением, определяемым настройкой предохранительного кл пана 11, и сливается в бак 12 через отвод 10 и клапан 11. При задании yi- ла перекладки механизм t испытываемой рулевой машины посредством румпе ля 3 поворачивает фальшбаллер 2 и соединенный с ним рычаг 5 на заданный угол. Рычаг 5 перемещает шток 6 и поворачивает гидроцилиндр 7 вокруг оси Н поворота, при этом на фальшбаллере 2 создается крутящий момент. Расстояние между осью фальшбаллера 2 и осью Н поворота выбирается таким образом, чтобы при повороте фальшбаллера 2 на максимальный угол, сумма углов поворота гидроцилиндра 7 и фальшбаллера 2 была близка к 90, при этом на- максимальных углах поворота нагружающее устройство развивает максимально возможный момент. В том случае, когда программа испытания рулевой машины предусматривает либо изменение максимального поворота, либо получение максимальных значений момента на других углах поворота фальшбаллера 2, расстояние между осью фальшбаллера 2 и осью tt поворота изменяется путем перемещения ползуна 13 вместе с закрепленным в нем гидроцилиндром 7. Для перемещения ползуна 13 снимаются болты 16 и ползун 13 перемещается по направляющим 15 в требуемое положение и фиксируется болтами 16. Технико-экономический эффект предлагаемого изобретения заключается в повышении энергоемкости нагружающего устройства и в расширении возможностей в имитации режимов нагружения . Формула изобретения Нагружающее устройство для испытания рулевых машин, содержащее корпус, в котором расположен фальшбаллер, связанный посредством румпеля с исполнительным механизмом рулевой машины, рычаг,жестко связанный с фальшбаллером и шарнирно - со штоком нагружающего гидроцилиндра, поворотно установленного в корпусе, причем рабочие полости гидроцилиндра связаны с источником питания, отличающееся тем, что, с целью повышения энергоемкости, оно снабжено ползуном с отверстиями, в которых установлена ось поворота гидроцилиндра, и направляющими, в которых подвижно установлен упомянутый ползун и которые неподвижно закреплены в корпусе параллельно оси гйдроцилиндра в его среднем положении.

при этом ось поворота гидроцилиндра расположена между его поршнем и шарнирным соединением рычага со штоком.

Источники информации, принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1981-12-30—Публикация

1980-04-30—Подача