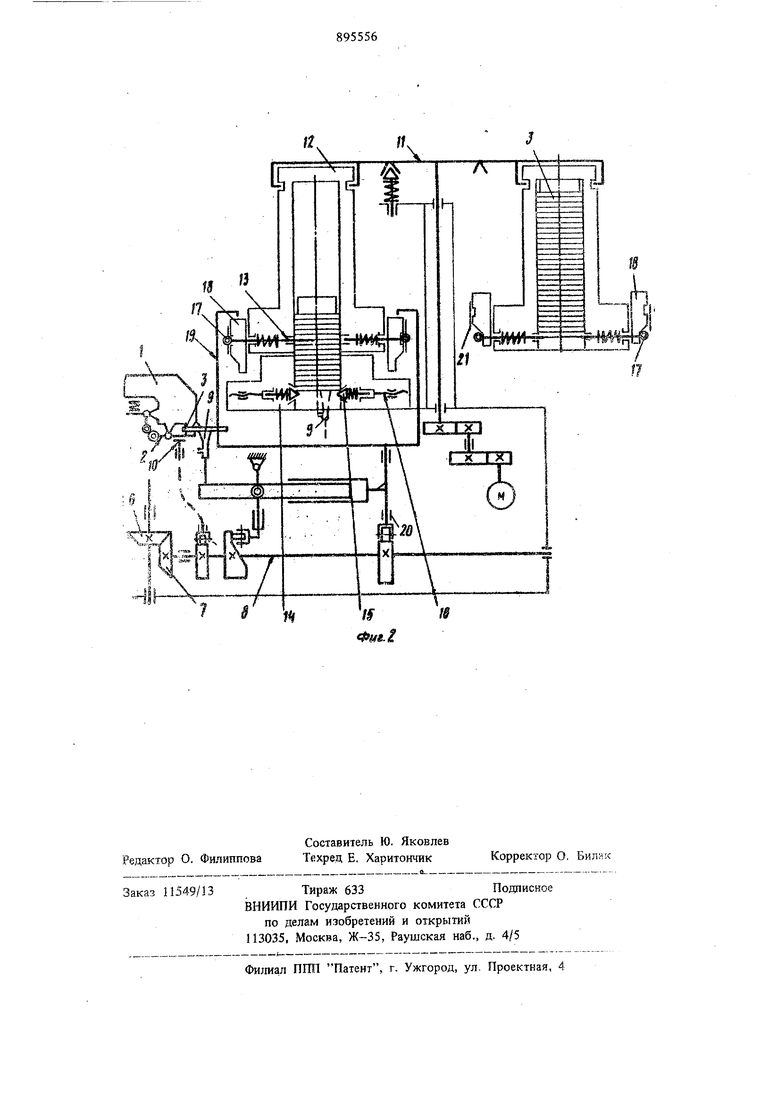

389 мые упоры имеют ролики для контактирования со ступенчатой рабочей поверхностью ползунов, которые размещены в направляющих съемных кассет с возможностью взаимодействия с фигурным прижимом, кинематически связанным с кулачковым распределительным валом. Кроме того, фигурный прижим имеет Г-образную форму и установлен в направляющих основания с возможностью возвратно-поступательного перемещения посредством кулачкового распределительного вала. На фиг. 1 представлен общий вид автомата; на фиг. 2 - принципиальная кинематическая схема механизма загрузки. Автомат содержит поворотно-траншортный механизм 1 с раскрывающимися захватами 2, транспортирующи ™ сортируемые детали 3. Вокруг поворотно-транспортного механизма последовательно по ходу его вращения уста новлены механизм 4 загрузки, измерительные станции 5 и механизмы выгрузки (на чертеже не показаны). Один из вертикальных валов привода поворотно-транспортного 1 связан посредством зубчатой передачи 6 и 7 с кулачко вым распределительным валом 8 мехаьшзма 4 загрузки. С кулачками распределительного вала 8 механически связаны вакуумный присос 9 и толкатель 10, закрывающий захваты 2. Механизм 4 загрузки содержит приводную многопозиционную револьверную головку 11, несутцую на каждой позиции наполненю 1е деталями 3 съемные кассеты 12 с направляющими и управляемыми упорами 13, а также укрепленный соосно с кассетой 12 неподвижный патрубок 14, в 1шжней части которого размещен подпружиненный фиксатор 15, удерживающий столбец .деталей 3 и оснащенный регулировочным винтом-гайкой 16, позволяющим изменять усилие пружины фиксатора 15 в зависимости от массы сортируемых деталей. Управляемые упоры 13 выполнены взаимодействующими посредством роликов 17 с укрепленнымиподвижно на съемной кассете 12 ползунами 18, имеющими каждый по два фиксированных положения, когда ролик 17 находится на нижней ступени рабочего профиля и когда входит в паз верхней ступени, при этом управляемый упор 13 будет соответ ственно выдвинут или утоплен. Ползун 18 контактирует со спаренным Г-об разным прижимом 9, укрепленным подвижно в направляющих основания 20 и связанным механически с одним из кулачков распределительного вала У . Кассета 12 имеет направляющие 21. В момент поворота револьверной головки 11 осуществляется непрерывная подича сортирумых деталей к захватам 2 поворотно-транпортного механизма 1 и автоматически открыаются управляемые упоры 13 кассеты, давая ри зтом возможность столбцу сортируемых еталей 3 опуститься из кассеты 12 в отвертие патрубка 14. Автомат работает следующим образом. Вакуумный присос 9 захватывает деталь 3 патрубке 14 и перемещает ее сквозь подружиненные фиксаторы 15 в нижнее положеие. При последующем горизонтальном перемеении присоса 9 деталь подается в раскрьггый ахват 2, который после этого закрь вается од воздействием толкателя 10. Удерживаемая таким образом в захвате 2 деталь 3 транспортируется к измерительным станциям 5 и далее к механизмам выгрузки. Многопозиционная револьверная головка 11 в нужный момент осуидвствляет автоматически замену пустой кассеты 12 на заполненную деталями. При этом за время поворота револьверной головки 11 вакуумный присос 9 постоянно осуществляет загрузку поворотно-транспортного механизма 1 деталями 3, находящимися в патрубке 14 В тот момент, когда кассета 12, заполненная деталями 3, после поворота револьверной головки 11 совместится с осью патрубка 14, Г-образные прижимы 19, постоянно совершающие возвратно-поступательные перемещения в вертикальных направляющих 20, воздействуют сверху на ползуны 18, перемещая их вниз в направляющих 21. При зтом ролик 17 сначала контактирует с клиновым участком ползуна 18, утапливая управляемый упор 13, а затем, запав в поперечшлй паз на верхней ступени, осуществляет взаимную фиксацию н зтом положении как non3jnm 18, так к управляемого упора 13. Столбец деталей 3, опускаясь, заполняет освободивщееся место в патрубке 14 новыми деталями, а Г-образные прижимы 19 отходят вверх от зафиксированных в нижнем положении ползунов 18 и при последующих своих Перемещениях вниз уже не оказывают воздействия ка последние. При очередной смене кассет все перечисленные выше движения повторяются. Такая последовательность операцн, KOHCIруктивная форма и кинематическая связь деталей, производящих эти операши, обеспешвают непрерывность технологического процесса сортировки деталей на автомаге i-. niWhiiiaioT его производительность пс српвиоЕИ г; с известным автоматом в 1,3 рч:1..

5

Формула изобретения

1. Автомат для сортировки плоских деталей по толщине, содержащий смонтированные на основании с направляющими поворотнотранспортный механизм с захватами, ряд измерителы1ых станций, механизм выгрузки и механизм загрузки с кулачковым распределительным валом и многопозиционной револьверной головкой, имеющей съемные кассеты с направляющей и с управляемыми упорами, отличающийся тем, что, с целью повыщения производительности, механизм загрузки имеет фигурный прижим, патрубок, размещенный неподвижно на основании, подпружиненный фиксатор кассеты, смонтированный на патрубке с возможностью регулирования посредством пары винт-гайка, и ползуны со ступенчатой рабочей поверхностью, одна ступень которой вьтолнена с поперечным пазом, а другая соединена с пер895556

вой клиповым уистком, при этом управляемые упоры имеют ролики для контактирования со ступенчатой рабочей поверхностью ползунов, которые размещены в направляющи съемных кассет с возможностью взаимодействия с фигурным прижимом, кинематически связанным с кулачковым распределительным валом..

. 2. Автомат по п. 1, отличающийся тем, что фигурный прижим имеет Г-образн)то форму и установлен в направляющих основания с возможностью возвратнопоступательного перемещения посредством кулачкового распределительного вала.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 2397891, кл. В 07 С 5/3 1978.

2.Авторское свидетельство СССР № 573208, кл. В 07 С 5/06, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сортировки плоских деталей по толщине | 1975 |

|

SU573208A1 |

| Машина для набора комплектов печатной продукции | 1988 |

|

SU1676980A1 |

| Автомат для сортировки электродов по толщине | 1976 |

|

SU603438A1 |

| Установка для дуговой сварки | 1979 |

|

SU837692A1 |

| Автомат для изготовления биполярных электродов химического источника тока | 1980 |

|

SU877654A1 |

| Автоматическое устройство для изготовления биполярных электродов химического источника тока | 1975 |

|

SU557439A1 |

| Станок для изолирования сердечников реле типа РКМ и РС-13 изоляционной лентой | 1960 |

|

SU143922A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| Автомат для укладки плодов | 1960 |

|

SU134622A1 |

| Автомат для сборки конических роликоподшипников | 1976 |

|

SU654810A1 |

Фиг./

Авторы

Даты

1982-01-07—Публикация

1980-04-30—Подача