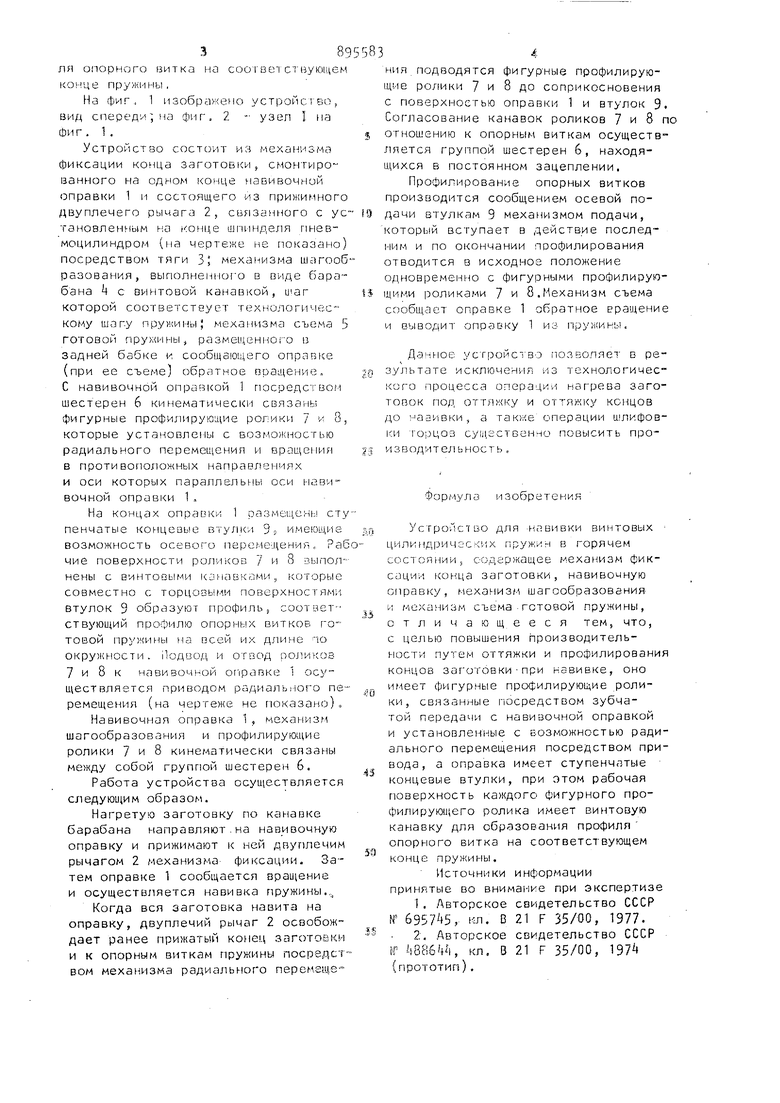

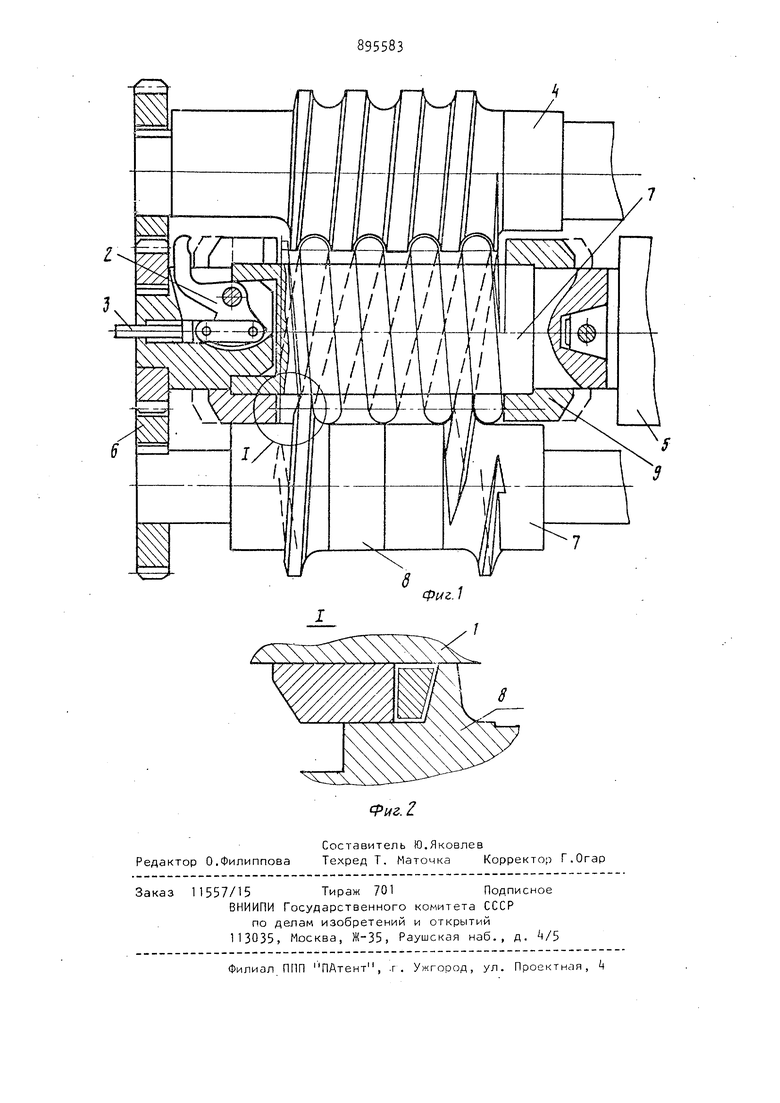

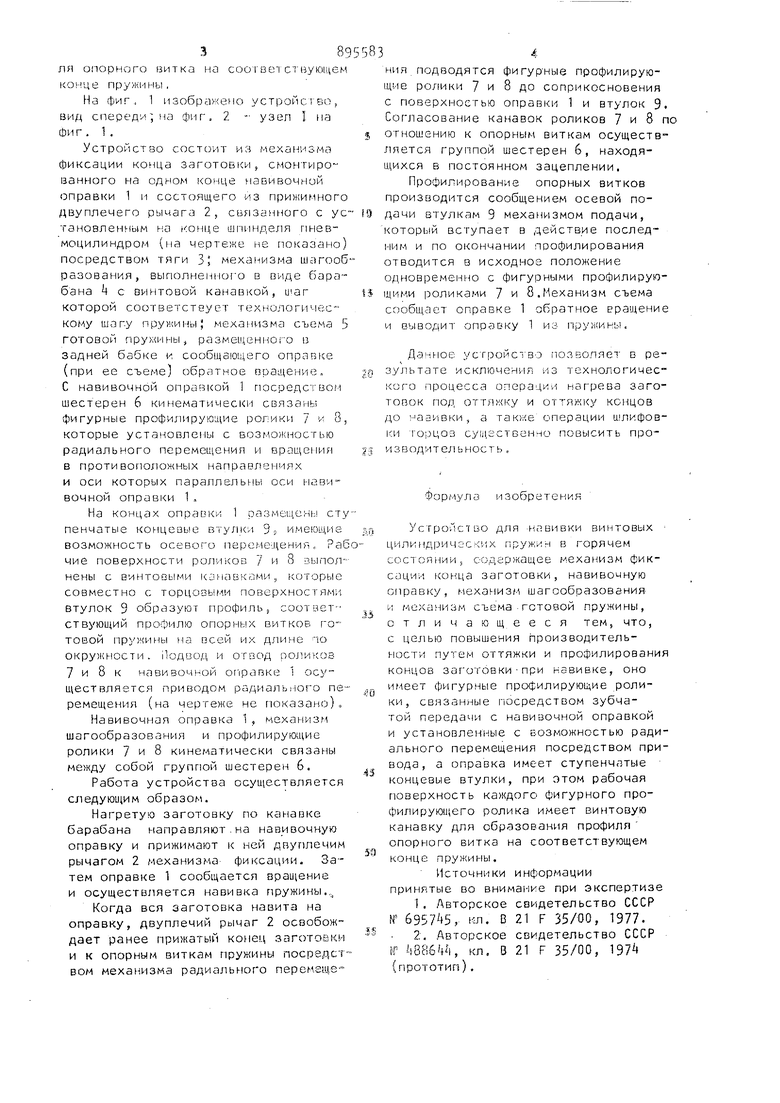

(5) УСТРОЙСТВО ДЛЯ НАВИВКИ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН В ГОРЯЧЕМ Изобретение относится к области об работки материалов давлением, в частности к оборудованию кузнечно-прессового производства для горячей навивки крупных винтовых цилиндрических пружин сжатия. Известно устройство для навивки винтовых цилиндрических пружин в горячем состоянии, содержащее механизм фиксации конца заготовки, навивочную оправку и механизм съема готовой пру жины 1 J. Недостаток известного технического решения в том, что его производительность невелика. Наиболее близким по своей техничес кой сути является устройство для навивки цилиндрических пружин в горячем состоянии, содержащее механизм фиксации конца заготовки, навивочную оправку, механизм шагообразования и механизм съема готовой пружины 2. СОСТОЯНИИ Недостаток известного технического решения в том, что его производительность невелика. Целью изобретения является повышение производительности путем оттяжки и профилирования концов заготовки при навивке. Указанная цель достигается тем, что устройство для навивки винтовых цилиндрических пружин в горячем состоянии, содержащее механизм фиксации конца заготовки, навивочную оправку, механизм шагообразования и механизм съема готовой пружины, имеет фигурные профилирующие ролики, связанные посредством зубчатой передачи с навивочной оправкой и установленные с возможностью радиального перемещения Посредством привода, а оправка имеет ступенчатые концевые втулки, при этом рабочая поверхность каждого фигурного профилирующего ролика имеет винтовую канавку для образования профи38ля опорного витка на соответствующем конце пру к1-1Н1ы , На фиг,, 1 изображено устройсгво, вид спереди; фиг. 2 - узел 1 на фиг, 1 . Устройство состоит из механизма фиксации конца заготовки, смонтированного на одном конце навивочной оправки 1 и состоящего из прим имного двуплечего рычага 2, связанного с ус тановленным на конце шпинделя пневмоцилиндром (на чертеже не покао ано посредством тяги 3; меха низма шагооб разования, вылолнен1-юг-о в виде барабана 4 с викгговой канавкой, ц .аг которой соответствует технологическому шагу пружины; механизма съема 5 готовой пружины, размеи енного и задней бабке и сообщающего оправке (при ее съеме) обратное вращение. С навивочной оправкой 1 посредством шестерен 6 кинематически связань; фигурные профилирующ11е ролики 7 и 8 которые установлены с возможностью радиального перемещения и вращения в противополо ных направгизниях и оси которых параллельны оси навивочной оправки 1 . На концах оправки 1 размеи:,ень сту пенчатые концевые втулки 9; имеющие возможность осевого перемеа ения, а чие поверхности роликов 7 и 8 выпол нены с винтовыми канавьсами, которые совместно с торцовыми поверхностями втулок 9 образуют профильр соответ ствующий профилю опорных витков готовой на всей их длине по окружности. ИодЕзод и отвод роликов 7 и 8 к навивочной ог|равке 1 осуществляется приводом радиаль1-юго пе ремещения (на чертеже не показано), Навивочная оправка 1, механизм шагообразования и профилирующие ролики 7 и 8 кинематически связаны между собой группой шестерен 6. Работа устройства осуществляется следующим образом. Нагретую заготовку по канавке барабана направляют.на навивочную оправку и прижимают к ней двуплечим рычагом 2 механизма фиксации. Затем оправке 1 сообщается араи1ение и осуществляется навивка пружины., Когда вся заготовка навита на оправку, двуплечий рычаг 2 освобождает ранее прижатый конец заготовки и к опорным виткам пружины посредст вом механизма радиального перемгще4ния подводятся фигурные профилирующие ролики 7 и 8 до соприкосновения с поверхностью оправки 1 и втулок 9. Согласование канавок роликов 7 и 8 по отношению к опорным виткам осуществляется группой шестерен 6, находящихся в постоянном зацеплении. Профилирование опорных витков производится сообщением осевой подачи втулкам 9 механизмом подачи, который вступает в действие последним и по окончании профилирования отводится в исходное положение одновременно с фигурными профилируп1Д1-1МИ роликами 7 и 8,Механизм съема сообщает оправке 1 обратное враидение и выводит оправку 1 из прун-ины. Данное устройство позволяет в результате исключения iia технологического процесса операции нагрева заготовок под оттл«ку и оттяжку концов до нааивки, а такке операции шлифов|;:и торцоз ,ественно повысить прои 3 в од и т ел ь н ос т ь . Формула изобретения Устройство для -навивки винтовых ЦИЛИНДРИЧЕСКИХ пружин в горячем состоянии, содержащее механизм фиксации конца заготовки, навивочную оправку, механизм шагообразовзнияи М1еханизм съема готовой пружины, отличающееся тем, что, с целью повышения производительности путем оттяжки и профилирования концов заготовкипри навивке, оно имеет фигурные профилирующие ролики, связанные посредством зубчатой передачи с навивочной оправкой и установленные с возможностью радиального перемещения посредством привода, а оправка имеет ступенчатые концевые втулки, при этом рабочая поверхность каждого фигурного профили рую1дего ролика имеет винтовую канавку для образования профилл опорного витка на соответствующем конце пружины. Источники информации принятые во внимание при экспертизе 1. Авторское свидетельство СССР N , 15Л, В 21 F 35/00, 1977. 2. Авторское свидетельство СССР W isSaeHi, кл. В 21 F 35/00, 197 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки винтовых цилиндрических пружин в горячем состоянии | 1974 |

|

SU488644A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Устройство для изготовления двухспиральных пружин | 1980 |

|

SU937090A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН С ДВУХСТОРОННЕЙ НАВИВКОЙ И ИЗГИБОМ В СРЕДНЕЙ ЧАСТИ | 2001 |

|

RU2197356C1 |

| Устройство для горячей навивки пружин | 1977 |

|

SU639184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Станок для горячей навивки пружин кручения | 1987 |

|

SU1454556A2 |

Авторы

Даты

1982-01-07—Публикация

1980-05-07—Подача