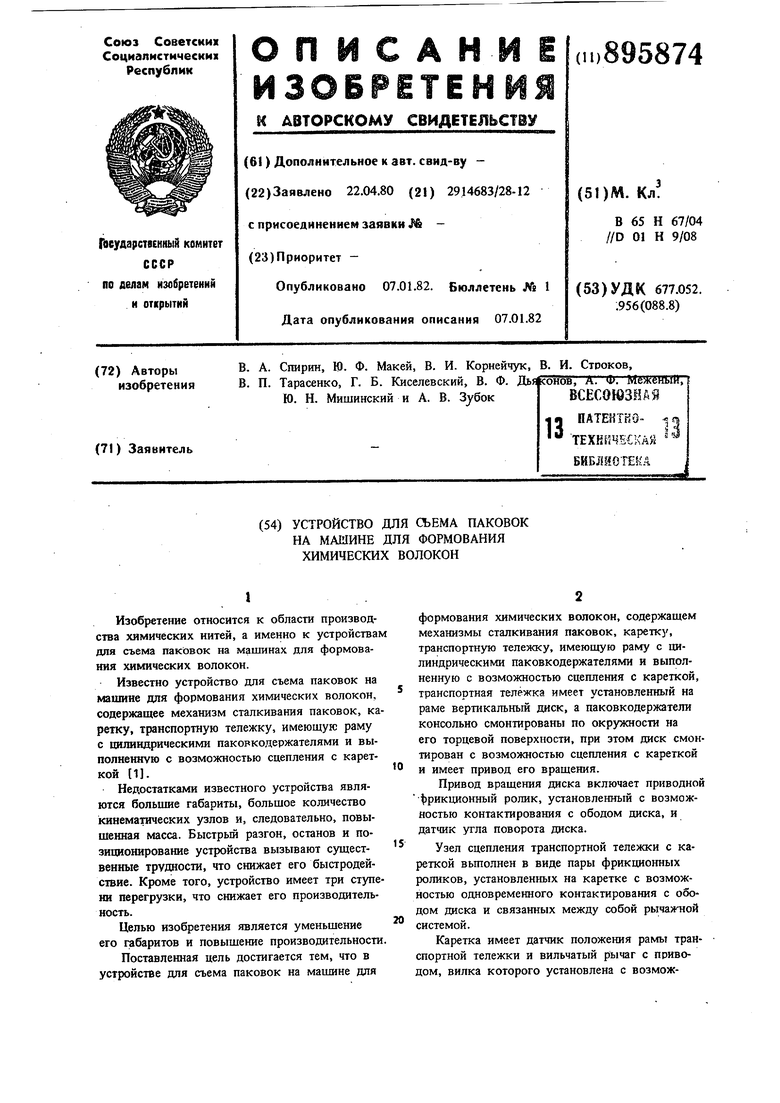

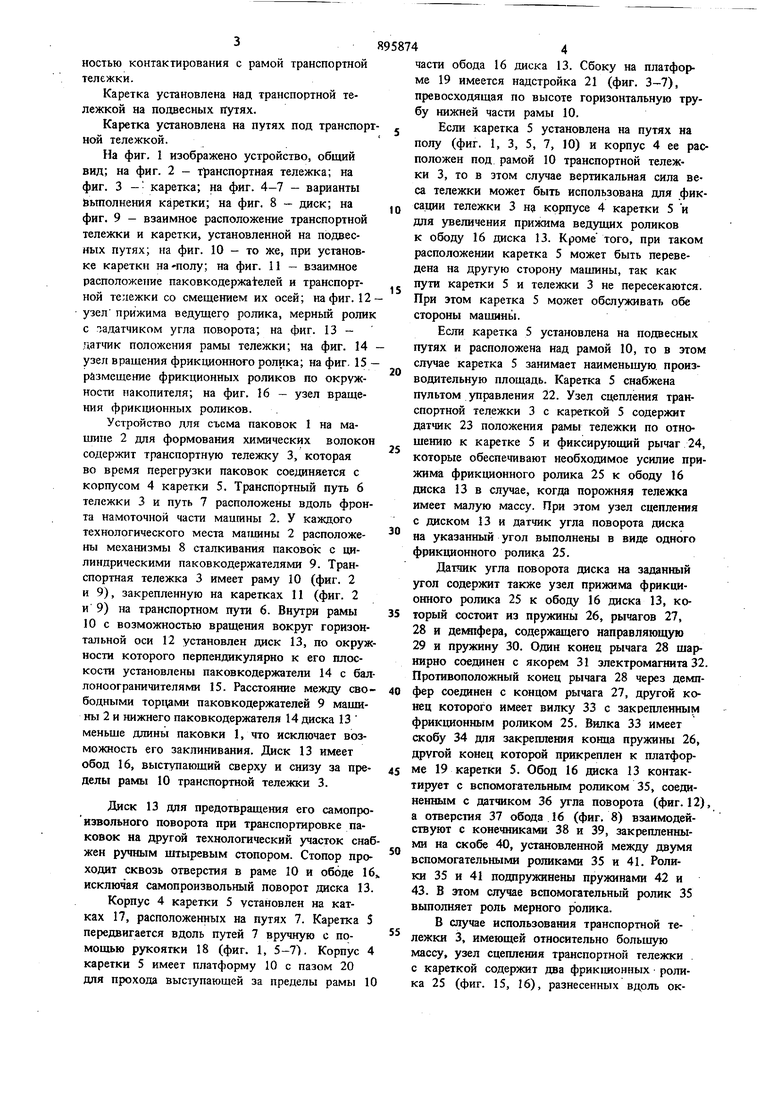

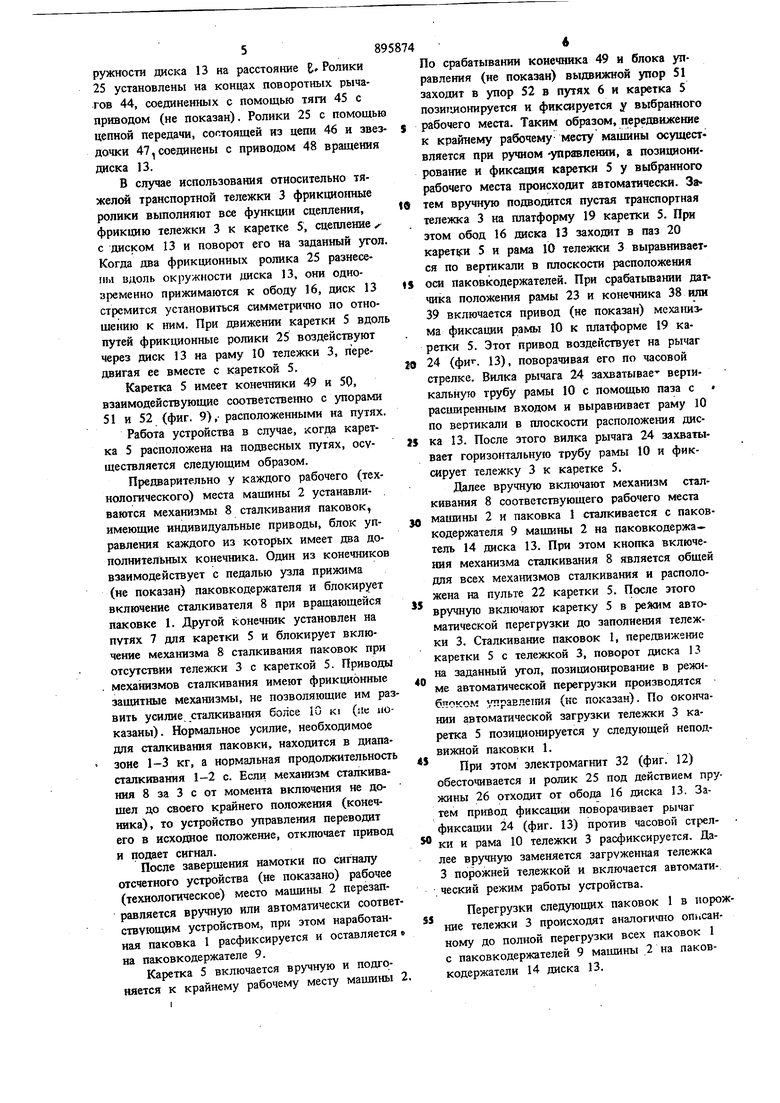

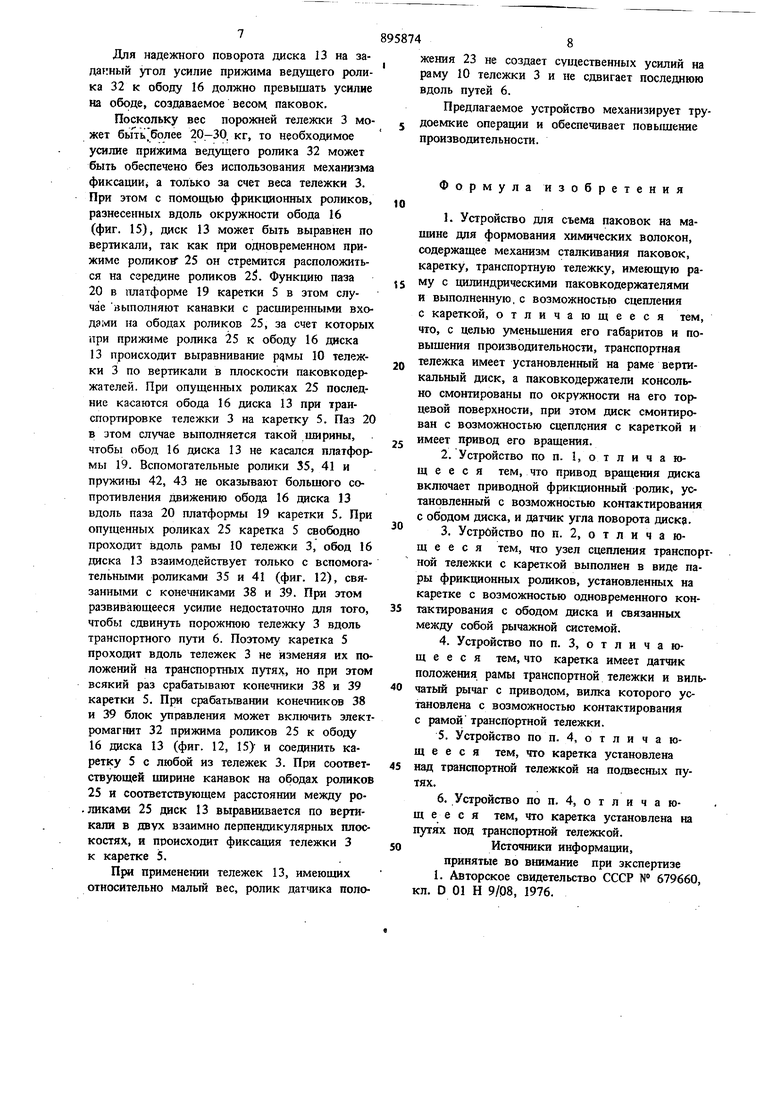

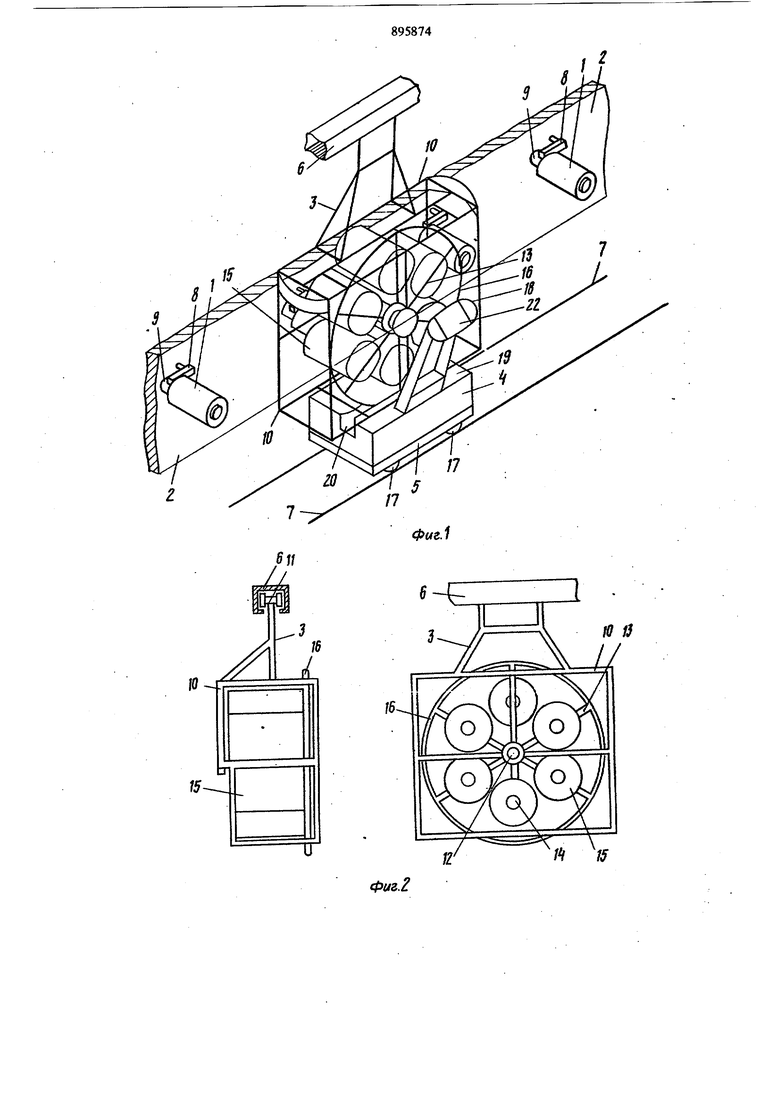

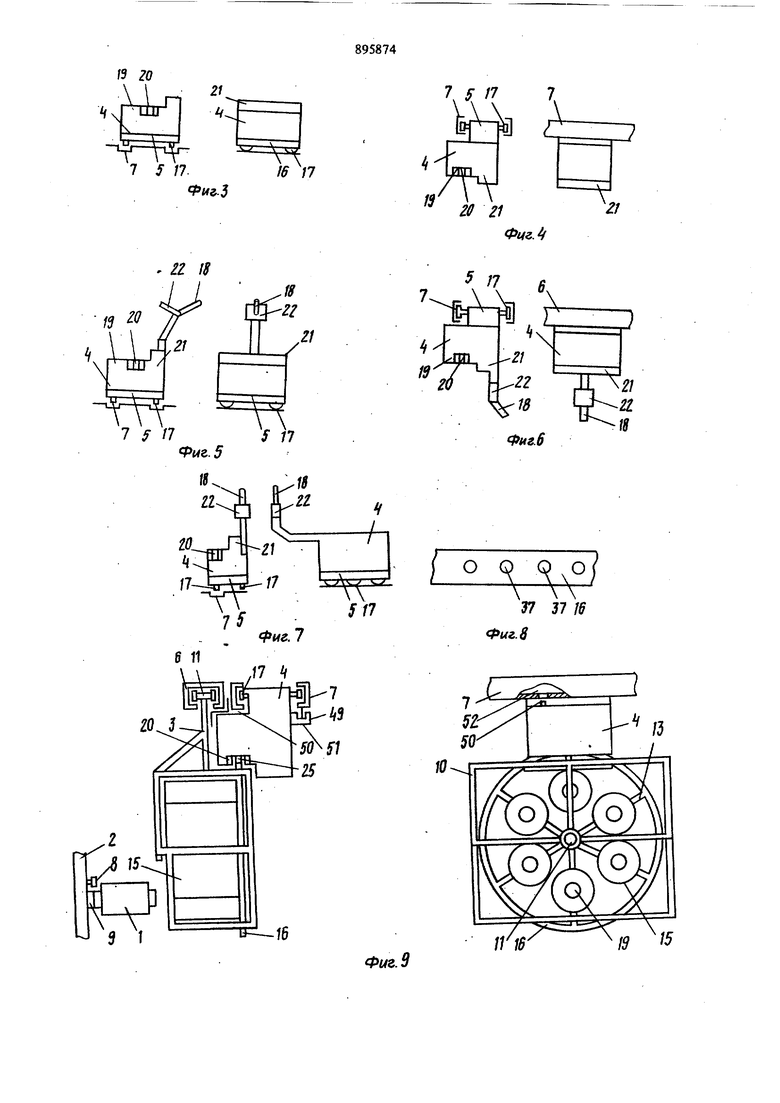

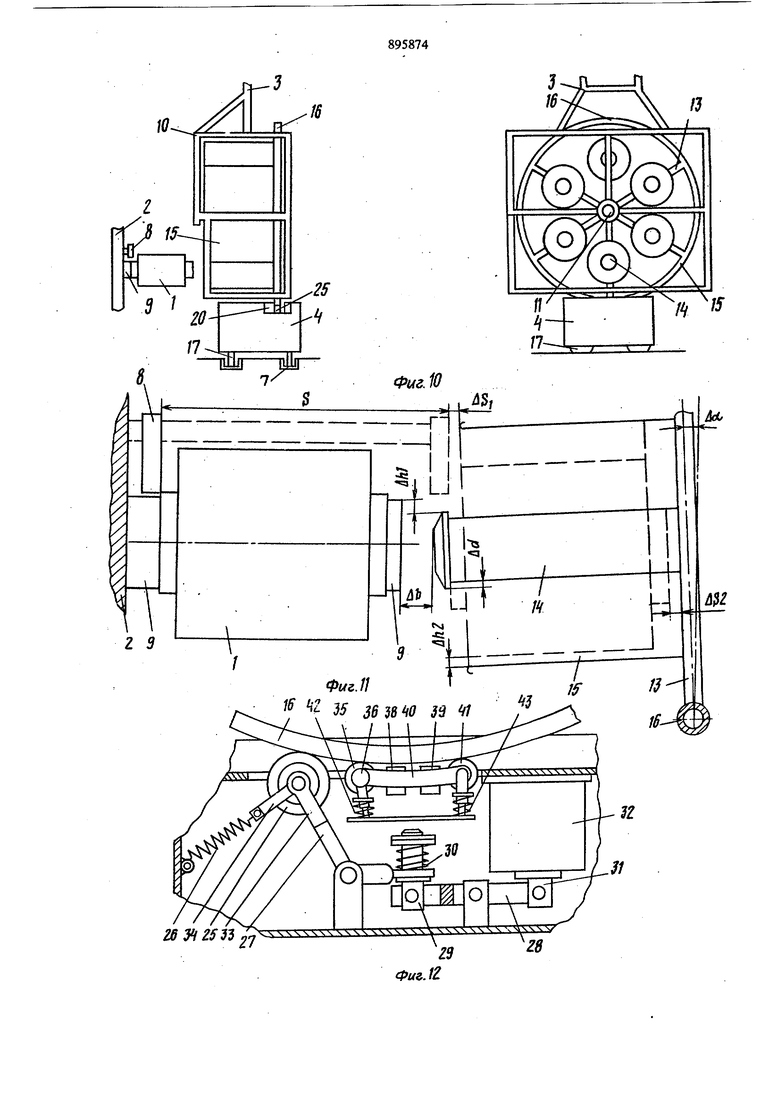

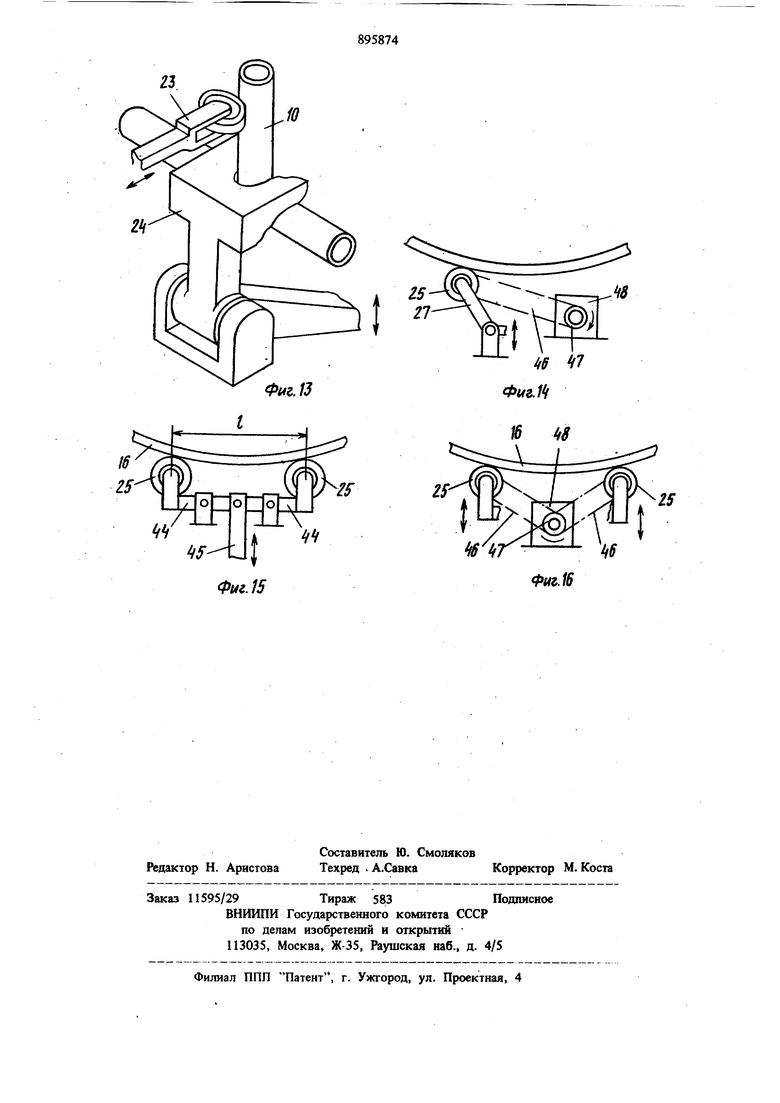

ностью контактирования с рамой транспортной тележки. Каретка установлена над транспортной тележкой на подвесных путях. Каретка установлена на путях под транспорт ной тележкой. Fia фиг. 1 изображено устройство, общий вид; на фиг. 2 - транспортная тележка; на фиг. 3 - каретка; на фиг. 4-7 - варианты йьшолнения каретки; на фиг. 8 - диск; на фиг. 9 - взаимное расположение транспортной тележки и каретки, установленной на подвесных путях; на фиг. 10 - то же, при установке каретки на-полу; на фиг. 11 - взаимное расположение пaкoвкaдepжateлeй и транспортной те;1ежки со смещением их осей; на фиг. 12 узел прижима ведущего ролика, мерный ролик с падатчиком угла поворота; на фиг. 13 - датчик положения рамы тележки; на фиг. 14 узел вращения фрикционного ролика; на фиг, 15 - размещение фрикционных роликов по окружности накопителя; на фиг. 16 - узел вращения фрикционных роликов. Устройство для съема паковок 1 на мащипе 2 для формования химических волокон содержит транспортную тележку 3, которая во время перегрузки паковок соединяется с корпусом 4 каретки 5. Транспортный путь 6 тележки 3 и путь 7 расположены вдоль фронта намоточной части машины 2. У каждого технологического места матиины 2 расположены механизмы 8 сталкивания паковок с цилиндрическими паковкодержателями 9. Транспортная тележка 3 имеет раму 10 (фиг. 2 и 9), закрепленную на каретках 11 (фиг. 2 и 9) на транспортном пути 6. Внутри рамы 10 с возможностью вращения вокрзт горизонтальной оси 12 установлен диск 13, по окруж ности которого перпендикулярно к его плоскости установлены цаковкодержатели 14 с бал лоноограничителями 15. Расстояние между сво бодными торцами паковкодержателей 9 маишны 2 и нижнего паковкодержателя 14 диска 13 меньше длины паковки 1, что исключает возможность его заклинивания. Диск 13 имеет обод 16, выступающий сверху и снизу за преДелы рамы 10 транспортной тележки 3. Диск 13 для предотвращения его самопро извольного поворота при транспортировке паковок на другой технологический участок сна жен ручным штыревым стопором. Стопор про ходит сквозь отверстия в раме 10 и ободе 1 исключая самопроизвольный поворот диска 13 Корпус 4 каретки 5 установлен на катках 17, расположенных на путях 7. Каретка 5 передвигается вдоль путей 7 вручную с помощью рукоятки 18 (фиг. 1, 5-7). Корпус каретки 5 имеет платформу 10 с пазом 20 для прохода выступающей за пределы рамы 1 части обода 16 диска 13. Сбоку на платформе 19 имеется надстройка 21 (фиг. 3-7), превосходящая по высоте горизонтальную трубу нижней части рамы 10. Если каретка 5 установлена на путях на полу (фиг. 1, 3, 5, 7, 10) и корпус 4 ее расположен под рамой 10 транспортной тележки 3, то в этом случае вертикальная сила веса тележки может быть использована для .фиксации тележки 3 на корпусе 4 каретки 5 и для увеличения прижима ведущих роликов к ободу 16 диска 13. Кроме того, при таком расположении каретка 5 может быть переведена на другую сторону мащины, так как пути каретки 5 и тележки 3 не пересекаются. При этом каретка 5 может обслуживать обе стороны мащинь. Если каретка 5 установлена на подвесных путях и расположена над рамой 10, то в этом случае каретка 5 занимает наименьшую, производительную площадь. Каретка 5 снабжена пультом управления 22. Узел сцепления транспортной тележки 3 с кареткой 5 содержит датчик 23 положения рамы тележки по отношению к каретке 5 и фиксируюцдай рычаг 24, которые обеспечивают необходимое усилие прижима фрикционного ролика 25 к ободу 16 диска 13 в случае, когда порожняя тележка имеет малую массу. При этом узел сцепления с диском 13 и датчик угла поворота диска на указанный угол выполнены в виде одного фрикционного ролика 25. Датчик угла поворота диска на заданный угол содержит также узел прижима фрикционного ролика 25 к ободу 16 диска 13, который состоит из пружины 26, рычагов 27, 28и демпфера, содержащего направляющую 29и пружину 30. Один конец рычага 28 щариирно соединен с якорем 31 электромагнита 32. Противоположный конец рычага 28 через демпфер соединен с концом рычага 27, другой конец которого имеет вилку 33 с закрепленным фрикционным роликом 25. Вилка 33 имеет скобу 34 для закрепления конца пружины 26, другой конец которой прикреплен к платформе 19 каретки 5. Обод 16 диска 13 контактирует с вспомогательным роликом 35, соединенным с датчиком 36 угла поворота (фиг. 12), а отверстия 37 обода 16 (фиг. 8) взаимодействуют с конечниками 38 и 39, закрепленными на скобе 40, установленной между двумя вспомогательными роликами 35 и 41. Ролики 35 и 41 подпружинены пружинами 42 и 43. В этом случае вспомогательный ролик 35 выполняет роль мерного ролика. В случае использования транспортной тележки 3, имеющей относительно большую массу, узел сцепления транспортной тележки с кареткой содержит два фрик1шонных ролика 25 (фиг. 15, 16), разнесенных вдоль окружности диска 13 на расстояние &, Ролики 25 установлены на концах поворотных рычагов 44, соединенных с помощью тяги 45 с приводом (не показан). Ролнки 25 с помощь цепной передачи, состоящей из цепи 46 и зведочки 47,соединены с приводом 48 вращения диска 13.

В случае использования относительно тяжелой транспортной тележки 3 фрикцио5шые ролики выполняют все функции сцепления, фрикцию тележки 3 к каретке 5, сцепление f с диском 13 и поворот его на заданный угол Когда два фрикционных ролика 25 разнесены вдоль окружности диска 13, они одновременно прижимаются к ободу 16, диск 13 стремится установиться симметрично по отношению к ним. При движении каретки 5 вдол путей фрикционные ролики 25 воздействуют через диск 13 на раму 10 тележки 3, передвигая ее вместе с кареткой 5.

Каретка 5 имеет конечники 49 и 50, взаимодействующие соответственно с упорами 51 и 52 (фиг. 9), расположенными на путях.

Работа устройства в случае, когда каретка 5 расположена на подвесных путях, осуществляется следующим образом.

Предварительно у каждого рабочего (технологического) места машины 2 устанавливаются механизмы 8 сталкивания паковок, имеющие индивидуальные приводы, блок управления каждого из которых имеет два дополнительных конечника. Один из конечников взаимодействует с педалью узла прижима (не показан) паковкодержателя и блокирует включение сталкивателя 8 при вращающейся паковке 1. Другой конечник установлен на путях 7 для каретки 5 и блокирует включение механизма 8 сталкивания паковок при отсутствии тележки 3 с кареткой 5. Приводы механизмов сталкивания имеют фрикционные защитные механизмы, не позволяющие им развить усилие, сталкивания более 10 к (iie uoказаиы). Нормальное усилие, необходимое для сталкивания паковки, находится в диапазоне 1-3 кг, а нормальная продолжительность сталкивания 1-2 с. Если механизм сталкивания 8 за 3 с от момента включения не дощел до своего крайнего положения (конечника), то устройство управления переводит его в исходное положение, отключает привод

и подает сигнал.

После завершения намотки по сигналу отсчетного устройства (не показано) рабочее (технологическое) место маишны 2 перезаправляется вручную или автоматически соответствующим устройством, при этом наработанная паковка 1 расфиксируется и оставляется на паковкодержателе 9.

Каретка 5 включается вручную и подгоняется к крайнему рабочему месту машины 2

По срабатывании конечника 49 и блока управления (не показан) выдвижной упор 51 заходит в упор 52 в путях 6 и каретка 5 позитдаонируется и фиксируется у выбранного

рабочего места. Таким образом, передвижение к крайнему рабочему месту маишны осуществляется при ручном -управленки, а позиционирование и фиксация каретки 5 у выбранного рабочего места происходит автоматически. Затем вручную подводится пустая транспортная тележка 3 на платформу 19 каретки 5. При этом обод 16 диска 13 заходит в паз 20 каретки 5 и рама 10 тележки 3 выравнивается по вертикали в плоскости расположения

s оси паковкодержателей. При срабатывании датчика положения рамы 23 и конечника 38 или 39 включается привод (не показан) меха1шзма фиксации рамы 10 к платформе 19 каретки 5. Этот привод воздействует на рычаг

9 24 (фит-. 13), поворачивая его по часовой стрелке. Вилка рычага 24 захватываем вертикальную трубу рамы 10 с помощью паза с расширенным входом и выравнивает раму 10 по вертикали в плоскости расположения диска 13. После зтого вилка рычага 24 захватывает горизонтальную трубу рамы 10 и фиксирует тележку 3 к каретке 5.

Далее вручную включают механизм сталкивания 8 соответствующего рабочего места

g машины 2 и паковка 1 сталкивается с паковкодержателя 9 машины 2 на паковкодержа- тель 14 диска 13. При этом кнопка включения механизма сталкивания 8 является общей для всех механизмов сталкивания и расположена на пульте 22 каретки 5. После этого

S вручную включают каретку 5 в реясим автоматической перегрузки до заполнения тележки 3. Сталкивание паковок I, передвижение каретки 5 с тележкой 3, поворот диска 13 на заданный угол, позиционирование в режи0ме автоматической перегрузки производятся б.чоко.м праЕле1гая (не показан). По окончании автоматической загрузки тележки 3 каретка 5 позиционируется у следующей неподвижной паковки 1.

При этом электромагнит 32 (фиг. 12) обесточивается и ролик 25 под действием пружины 26 отходит от ободз 16 диска 13. Затем привод фиксации поворашвает рычаг фиксации 24 (фиг. 13) против часовой стрелки и рама 10 тележки 3 расфиксируется. Далее вручную заменяется загруженная тележка 3 порожней тележкой и включается автоматический режим работы устройства.

Перегрузки следующих паковок 1 в порожSние тележки 3 происходят аналогично oniicanному до полной перегрузки всех паковок 1 с паковкодержателей 9 машины ,2 на паковкодержатели 14 диска 13. Для надежного поворота диска 13 на задаттный угол усилие прижима ведущего ролика 32 к ободу 16 должно превышать усилие на ободе, создаваемое secoNt паковок. Поскольку вес порожней тележки 3 может бьТть.более 20-30, кг, то необходимое усилие прижима ведущего ролика 32 может быть обеспечено без использования механизма фикcaдиИj а только за счет веса тележки 3. При этом с помощью фрикционных роликов, разнесенных вдоль окружности обода 16 (фиг. 15), диск 13 может быть выравнен по вертикали, так как при одновременном прижиме ролико 25 он стремится расположиться на середине роликов 2$. Функщ1ю паза 20 в платформе 19 каретки 5 в этом случае выполняют канавки с расширегшыми входами на ободах роликов 25, за счет которых при прижиме ролика 25 к ободу 16 диска 13 происходит выравнивание рдмы 10 тележки 3 по вертикали в плоскости паковкодержателей. При опущенных роликах 25 последние касаются обода 16 диска 13 при транспортировке тележки 3 на каретку 5. Паз 20 в этом случае выполняется такой щирины, чтобы обод 16 диска 13 не касался платформы 19. Вспомогательные ролики 35, 41 и пружины 42, 43 не оказывают большого сопротивления движению обода 16 диска 13 вдоль паза 20 платформы 19 каретки 5. При опущенных роликах 25 каретка 5 свободно проходит вдоль рамы 10 тележки 3, обод 16 диска 13 взаимодействует только с вспомогательными роликами 35 и 41 (фиг. 12), связанными с конечниками 38 и 39. При этом развивающееся усилие недостаточно для того, чтобы сдвинуть порожнюю тележку 3 вдоль транспортного пути 6. Поэтому каретка 5 проходит вдоль тележек 3 не изменяя их положений на транспортных путях, но при этом всякий раз срабатывают конечники 38 и 39 каретки 5. При срабатьшании конечников 38 и 39 блок управления может включить элект ромагнит 32 прижима роликов 25 к ободу 16 диска 13 (фиг. 12, 15) и соединить каретку 5 с любой из тележек 3. При соответствующей щирине канавок на ободах роликов 25 и соответствз ощем расстоянии между ро. ликами 25 диск 13 выравнивается по вертикали в двух взаимно перпендикулярных плоскостях, и происходит фиксация тележки 3 к каретке 5. При применении тележек 13, имеющих относительно малый вес, ролик датчика положения 23 не создает существенных усилий на раму 10 тележки 3 и не сдвигает последнюю вдоль путей 6. Предлагаемое устройство механизирует трудоемкие операции и обеспечивает повыщение производительности. Формула изобретения 1.Устройство для съема паковок на мащине для формования химических волокон, содержащее механизм сталкивания паковок, каретку, транспортную тележку, имеющую раму с цилиндрическими паковкодержателями и выполненную, с возможностью сцепления с кареткой, отличающееся тем, что, с целью з меньщения его габаритов и повыщения производительности, транспортная тележка имеет установленный на раме вертикальный диск, а паковкодержатели консольно смонтированы по окружности на его торцевой поверхности, при этом диск смонтирован с возможностью сцепления с кареткой и имеет привод его вращения. 2.Устройство по п. I, о т л и ч а ющ е е с я тем, что привод вращения диска включает приводной фрикционный ролик, установленный с возможностью контактирования с ободом диска, и датчик угла поворота диска. 3.Устрбйство по п. 2, о т л и ч а ющ е е с я тем, что узел сцепления транспортной тележки с кареткой выполнен в виде пары фрикционных роликов, установленных на каретке с возможностью одновременного контактирования с ободом диска и связанных между собой рычажной системой. 4.Устройство по п. 3, о т л и ч а ющ е е с я тем, что каретка имеет датчик положения рамы транспортной тележки и вильчатый рычаг с приводом, вилка которого установлена с возможностью контактирования с рамой транспортной тележки. 5.Устройство по п. 4, о т л и ч а ющ е е с я тем, что каретка установлена над транспортной тележкой на подвесных путях. 6.Устройство по п. 4, о т л и ч а ющ е е с я тем, что каретка установлена на путях под транспортнш тележкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 679660, кл. D 01 Н 9/08, 1976.

И

/б

1

О

Г5ЛГ

Фиг. 9

ч,7

0

п s

Фиг. 10

23

0W./J

/е liS

г./5

Фиг. 16

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки паковок | 1990 |

|

SU1710475A1 |

| Устройство для приема наработанных паковок с намоточной машины и перегрузки их на транспортные средства | 1985 |

|

SU1326531A1 |

| Устройство для приема и отвода паковок от машин формования химических нитей | 1983 |

|

SU1138377A2 |

| Устройство для приема с намоточной машины и перегрузки наработанных паковок на транспортные средства | 1983 |

|

SU1105434A1 |

| Устройство для замены паковок на машине для формования химических нитей | 1976 |

|

SU679660A1 |

| Устройство для приема и отвода паковок от машин формования химических нитей | 1978 |

|

SU776982A1 |

| Мотальная машина | 1980 |

|

SU1030288A1 |

| Механизм съема паковок с мотальных машин с двухместными паковкодержателями | 1981 |

|

SU1011482A1 |

| Устройство для перезаправки шпулярника сновальных машин | 1982 |

|

SU1066927A1 |

| Механизм перегрузки паковок | 1991 |

|

SU1779234A3 |

Авторы

Даты

1982-01-07—Публикация

1980-04-22—Подача