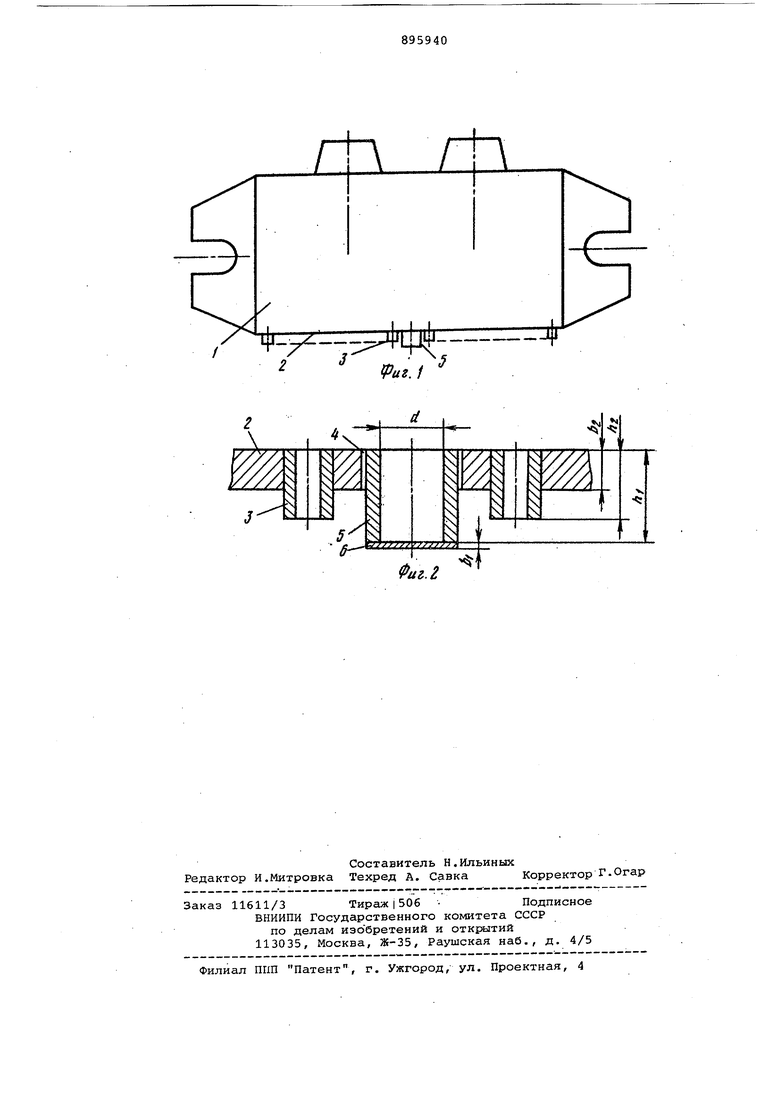

Изобретение относится к промышлен ности строительных материалов, в частности к оборудованию заводов стеклянного волокна. Известен стеклоплавильный сосуд для выработки стекловолокна,включающий корпус и фильерную пластину tlj Недостатком данного сосуда являет ся то, что он трудно поддается ремонту в процессе эксплуатации из-эа наличия в нем монолита застывшей стекломассы. Наиболее близким к изобретению по технической сущности и достигаемым результатам является стеклоплавильный сосуд длявыработки стекловолокна, включающий корпус и фильерную пластину 2. Недостатком указанного стеклоплавильного сосуда является то, что при подготовке к ремонту требуются большие затраты времени на освобождение его от расплава стекломассы, что при водит к перегреву верхней части корпуса, в результате чего происходят необратимые изменения структуры ме-: талла и срок службы сосуда сокращает Цель изобретения - повышение службы сосуда за счет ускорения выпуска стекломассы в период ремонта. Поставленная цель достигается тем, что стеклоплавильный сосуд для выработки стекловолокна, включающий корпус и фильерную пластину, снабжен по крайней мере одной гильзой, герметично закрепленной открытой стороной в отверстии фильерной пластины, при этом отношение высоты гильзы к высоте фильеры составляет 1,5-10,а отношение толщины дна гильзы к толщине фильерной пластины 0,1-0,4. Кроме того, внутренний диаметр гильзы равен 0,1-0,01 мм от количества фильер. На фиг. 1 схематически показан стеклоплавильный сосуд, общий вид) на фиг. 2 - фрагмент фильерного узла. Стеклоплавильный сосуд содержит корпус 1 с фильерной пластиной 2 и фильерами 3. В фильерной пластине имеется отверстие 4, в которое герметично вварена гильза .5, нижний конец которой загерметизирован дном б. При работе сосуда в него сверху загружают стеклошарики (не показаны), внутри корпуса 1 происходит их расплавление и подготовка стекломассы.

после чего стекломасса поступает в фильеры 3, из которых формуют стекловолокно. При необходимости ремонта прекращают подачу стеклошариков встеклоплавильный сосуд. Затем заостренным инструментом прокалывают дно б гильзы 5. Расплавленное стекло выходит через образовавшееся отверстие и сосуд освобождается от стекломассы, после чего его отключают и готовят к ремонту. По завершении ремонта к гильзе приваривают новое дно. Опытным путем определен оптимальный диаметр d гильзы, .который численно равен О,1-0,01-от количества фильао (N). Увеличение диаметра гильзы свыше 0,1 N приводит к снижению прочности фильерной пластины. При диаметре меньше 0,01 N скорость истечения расплава недостаточная. Отношение высоты гильзы h к высоте фильеры h Q установлено в пределах 1,5-10. При соотношении менее 2 происходит зат-екание фильерной пластины стеклом в процессе выпуска стекломассы из сосуда, а при

7lO нарушается нормальный процесс

Ч

выработки стекловолокна и при выпуске стекла перед ремонтом происходит переохлаждение стекломассы в гильзе, что затрудняет освобождение сосуда от стекла. . . , i Отношение толщины дна гильзы Ь к толщине фильерной пластины Ьо. определено опытным путем и находился и пределах 0,1-0,4. Меньшее отношение не обеспечивает конструктивной прочности детали, а при прокалывании

дна с соотношением толщины -- 7 0,4

Ч. . деформируется фильерная пластина.

Возможно изготовление сосудов с дву мя и более гильзами, что позволяет многократно повторять операцию pe-i

монта. Кроме того, для повторных ремонтов допускается прокол нового дна приваренного при предыдущем ремонте. Опытный образец стеклоплавильного сосуда изготовлен и испытан в производственных условиях. При подготовке его к ремонту выпуск стекла через гильзу осуществлен на 1 ч (.вместо 34 ч известных сосудов). При этом в сосуде нет необходимостиувеличивать силу тока (как это практикуется на известных сосудах), за счет чего уменьшается перегрев верхней части и в результате общий срок службы сосуда, включающий продолжительности работы до и после ремонтов, увеличивается на v10%.

Формула изобретения

1.Стеклоплавильный сосуд для выработки стекловолокна, включающий корпус и фильерную пластину, о т л ичающи.йся тем, что, с целью повышения срока службы за счет ускорения выпуска стекломассы в период ремонта, он снабжен по крайней мере одной гильзой, герметично закреплённой открытой стороной в отверстии фильерной пластины, при этом отношение высоты гильзы к высоте фильеры составляет 1,5-10, а отношение толсдины дна гильзы к толщине фильерной пластины 0,1-0,4.

2.Стеклоплавильный сосуд по п.1, отличающийся тем, что, внутренний диаметр гильз равен 0,10,01 мм от количества фильер.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3765852, кл. 65-1, 1973.

2.Авторское свидетельство СССР 614034, кл. С 03 В 37/09, 1976.

гт

/

.- ф -ijl

ЛЧ-1 (С

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА | 2000 |

|

RU2198144C2 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| Стеклоплавильный сосуд | 1975 |

|

SU544620A1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

Фиъ.г

Авторы

Даты

1982-01-07—Публикация

1980-04-16—Подача