Изобретение относится к устройствам для получения непрерывного волокна, а именно к стеклоплавильным сосудам для получения непрерывного волокна по 2-стадийной технологии.

Известен стеклоплавильный сосуд, включающий корпус с токоподводами, загрузочную щель, фильерную пластину (а.с. СССР 1014803, кл. С 03 В 37/09, 1983 г. - аналог).

Недостатком устройства является повышенное гидравлическое сопротивление в фильерах, что приводит к увеличению диаметров фильер соответственно к коэффициенту трансформации луковицы стекла на выходе из фильеры, что ведет к снижению производительности при выработке нити и срока службы стеклоплавильного сосуда.

Наиболее близким к изобретению по технической сущности является стеклоплавильный сосуд для получения волокна из термопластичного материала, включающий корпус с загрузочной щелью, токоподводы, фильерную пластину с фильерами (а.с. СССР 975612, кл. С 03 В 37/09, 1982 г. - прототип).

Недостатком данного устройства является повышенное гидравлическое сопротивление в фильерах, приводящее к увеличению диаметра фильер и соответственно к коэффициенту трансформации луковицы стекла на выходе из фильеры, что ведет к снижению производительности при выработке нити.

Техническим результатом изобретения является увеличение производительности и срока службы стеклоплавильного сосуда.

Технический результат достигается за счет того, что в стеклоплавильном сосуде для получения непрерывного волокна, включающем корпус с загрузочной щелью, токоподводы, фильерную пластину с фильерами, причем высота фильеры, которая выполнена в виде усеченного конуса, должна быть не менее 5 мм, при этом отношение нижнего основания фильеры к верхнему составляет 0,4-0,8, отношение диаметра цилиндрической части отверстия фильеры к диаметру нижнего основания фильеры составляет 0,6-0,9, отношение высоты конической части отверстия фильеры к высоте самой фильеры, включая толщину фильерной пластины, составляет 0,25-0,6, отношение диаметра входного отверстия фильеры к диаметру цилиндрической части фильеры составляет 1,25-2,0, причем фильерная пластина с фильерами выполнена как единое целое без применения элементов сварки.

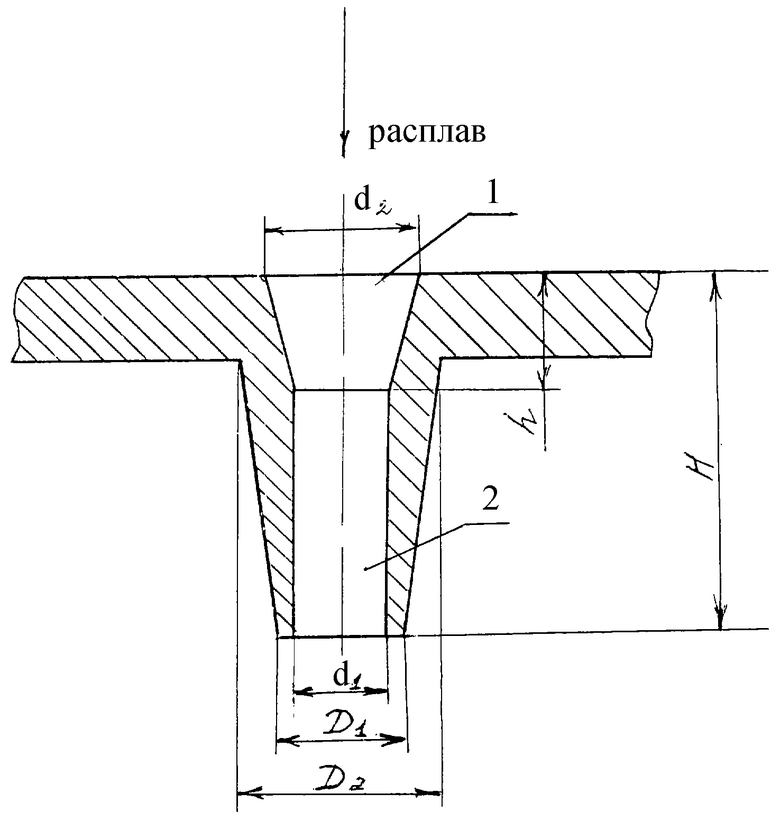

На чертеже представлена схема стеклоплавильного сосуда для получения непрерывного волокна.

Стеклоплавильный сосуд включает в себя: коническую часть фильеры 1, цилиндрическую часть фильеры 2.

Пример работы стеклоплавильного сосуда для получения непрерывного волокна.

Стеклошарики поступают в корпус (на чертеже не показан), их нагревают до температуры плавления, плавление ведут под действием электрического тока. Поток гомогенизированного расплава стекломассы под действием гидростатического давления поступает в коническую часть фильеры 1, приобретая более ламинарный характер. Далее стекломасса поступает в цилиндрическую часть фильеры 2, испытывая сложный процесс теплоотдачи, носящим на себе как естественный характер охлаждения за счет теплоотдачи в атмосферу, так и принудительный - за счет пропускания "хладагента" в околофильерной зоне стеклоплавильного сосуда, причем высота фильеры Н, выполненной в виде усеченного конуса, должна быть не менее 5 мм для обеспечения необходимого уровня расплава стекла в корпусе стеклоплавильного сосуда с минимальным использованием драгметаллов платиновой группы, а если высота фильеры Н>5 мм, то стеклоплавильный аппарат не обеспечивает создания необходимого уровня для получения формования волокна с достаточной стабильностью самого процесса, также снижается срок службы сосуда.

Отношение нижнего (D1) фильеры к верхнему (D2) составляет 0,4-0,8, если это отношение D1/D2<0,4, то геометрия фильеры близка к форме цилиндра, а если D1/D2>0,8, то наблюдается повышенный расход платиновых сплавов для осуществления работоспособности конструкции.

Если отношение диаметра (d1) цилиндрической части отверстия фильеры к диаметру (D1) нижнего основания фильеры dl/D1 составляет <0,6, то наблюдается снижение уровня расплава стекломассы в корпусе стеклоплавильного сосуда, что приводит к нестабильности процесса формования волокон, а если отношение dl/D1>0,9, то искажается геометрия фильеры в части увеличения всех диаметров, что приводит к уменьшению плотности фильер на фильерной пластине, а также к увеличению веса сосуда.

Отношение высоты h конической части отверстия фильеры к высоте Н самой фильеры, включая толщину фильерной пластины, составляет h/H=0,25-0,6. Если h/H<0,25, то невозможно получить самоустранения заплыва фильерной пластины за счет увеличения поверхности смачивания фильеры (в поверхность смачивания входит в данном случае коническая часть фильеры). Если h/H>0,6, невозможен вариант конструкции при нормальном расчете стеклоплавильного сосуда.

Отношение диаметра d2 входного отверстия фильеры к диаметру dl цилиндрической части фильеры составляет d2/dl=1,25-2,0. Если d2/dl<1,25, то форма верхней части отверстия близка к форме цилиндра, что не обеспечивает решение проблемы снижения диаметра цилиндрической части отверстия фильеры, а если d2/dl>2,0, то происходит накладка верхних частей соседних фильер при определенной плотности фильер на фильерной пластине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2167835C1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА | 1992 |

|

RU2094400C1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| Стеклоплавильная печь для выработки стекловолокна | 1981 |

|

SU948910A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2391299C1 |

Изобретение относится к производству стеклянного волокна, в частности к конструкции стеклоплавильного сосуда для получения непрерывного волокна по 2-стадийной технологии. Техническим результатом изобретения является увеличение производительности и срока службы стеклоплавильного сосуда. В стеклоплавильном сосуде, включающем корпус с загрузочной щелью, токоподводы, фильерную пластину с фильерами, высота фильеры должна быть не менее 5 мм, отношение нижнего основания фильеры к верхнему составляет 0,4-0,8. Отношение диаметра цилиндрической части фильеры к диаметру нижнего основания фильеры составляет 0,6-0,9, отношение высоты конической части отверстия фильеры к высоте самой фильеры составляет 0,25-0,6, отношение диаметра входного отверстия фильеры к диаметру цилиндрической части фильеры составляет 1,25-2,0. 1 з.п. ф-лы, 1 ил.

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1988 |

|

SU1622299A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ СТЕКЛА ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031867C1 |

| US 4643570 A, 17.02.1987 | |||

| КОНТУР ЦИРКУЛЯЦИИ ОХЛАЖДАЮЩЕГО СРЕДСТВА ДЛЯ ХОЛОДИЛЬНОГО И/ИЛИ МОРОЗИЛЬНОГО АППАРАТА | 2017 |

|

RU2736475C2 |

Авторы

Даты

2003-02-10—Публикация

2000-10-30—Подача