1

Изобретение относится к производству стекловолокна, в частности, к конструкции устройства для получения стеклянных волокон, например, тугоплавких.

Известны устройства для получения стеклянных волокон, содержащие корпус с экраном, разделяющим его на плавильную и выработочную зоны 1.

Однако они не обеспечивают подготовку стекломассы для формования волокон, особенно при получении тугоплавких волокон, так как не достигается необходимая степень однородности стекломассы по свили, газосодержанию и др. К тому же, устройства имеют пониженную производительность.

Наиболее близким решением является стеклоплавильный сосуд для выработки непрерывного стеклянного волокна, содержащий корпус с фильерной пластиной, токоподводы и установленные один над другим U-образные экраны 2.

В таком сосуде стороны одного экрана параллельны сторонам другого.

Однако у него ограниченный срок службы вследствие недостаточной жесткости системы (экраны - токоподводы - корпус устройства).

Целью изобретения является увеличение срока службы устройства.

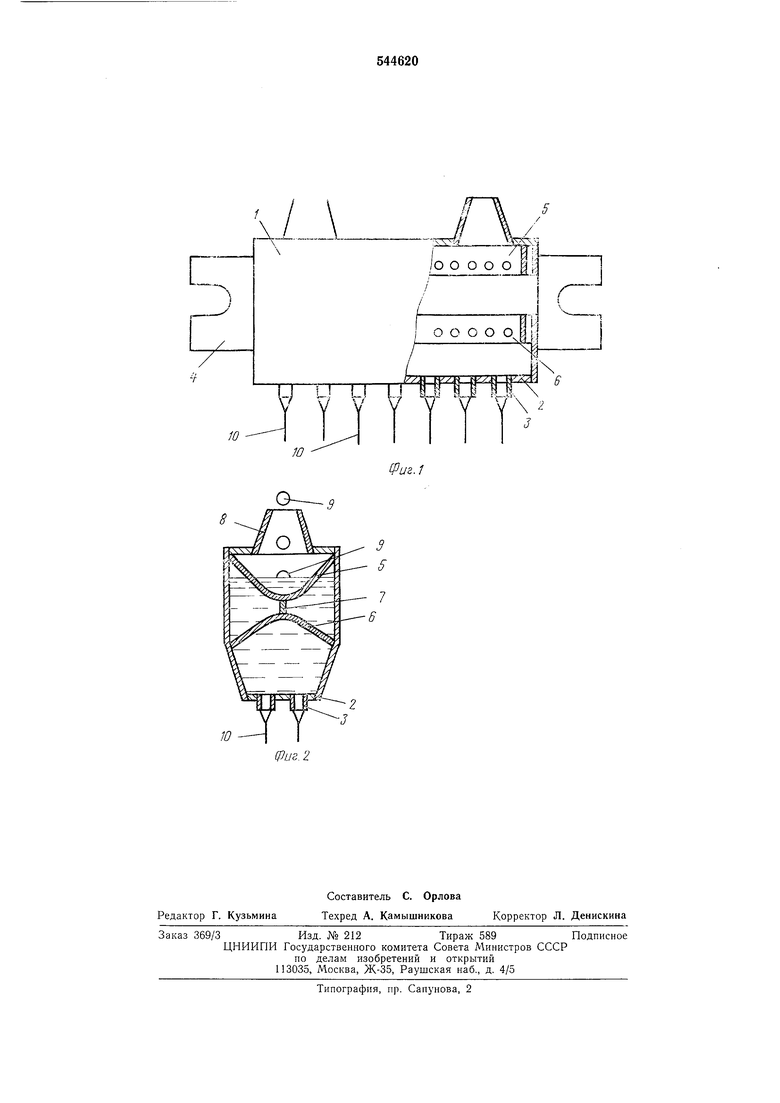

Это достигается тем, что экраны обращены вершинами друг к другу и соединены пластиной, связанной с токоподводами, причем отношение толщин верхнего и нижнего экранов составляет 1,2:1 до 6:1. На фиг. 1 изображено описываемое устройство, общий вид; па фиг. 2 - то же, поперечное сечение.

Устройство имеет корпус 1 с фильерным узлом, представляющим собой фильерную платину 2 с фильерами 3; к торцевым стенкам корпуса прикреплены токоподводы 4; экраны U-образной формы: верхний 5 и нижний 6. Экраны установлены так, что в поперечном сечении их вершины обращены друг к другу и жестко соединены по всей длине с прямоугольной пластиной 7, т. е. ребра, образующиеся в местах сгиба U-образных экранов, параллельны и соединены с пластиной 7, которая непосредственно связана с токоподводами; толщина стенки 6i верхнего экрана, больше толщины стенки 62 нижнего экрана, причем отношение их толщин 61/62 находится в пределах 1,2:1 до 6:1. В верхней части корпуса имеются трубки 8 для загрузки стеклошариков. Устройство работает следующим образом.

Стеклянные шарики 9 через трубки 8 поступают в плавильную зону, образуемую верхней частью корпуса 1 и U-образным экраном 5. Расплавленное стекло переходит последовательно из плавильной зоны в следующую зону, образуемую экранами 5 и 6, пластиной 7 и

стенками корпуса, а затем - в зону между нижннм экраном 6 и фильерной пластиной 2.

Оптимальный температурный режим в этих зонах обеспечивается за счет различного тепловыделения на экранах с указанным выше соотношением толщин, в результате чего достигается требуемая подготовка стекломассы, которая далее проходит через фильеры и вытягивается в волокна 10.

Экраны 5 и 6, обраш енные вершинами другк другу и жестко соединенные по всей длине с пластиной 7, непосредственно связанной с токоподводами, образуют единую систему, устойчивую к деформациям и разрушению при высоких (1400-1700°С) температурах эксплуатации, благодаря чему достигается увеличение срока службы устройства.

Испытаниями установлено, что нри выработке непрерывных тугоплавких волокон с температурой формования tф l350°C срок службы устройства увеличивается на 20-25%. Проведенные опыты показали, что предлагаемый сосуд позволяет обеспечить процесс выраоотки тугоплавких непрерывных высокопрочных и высокомодульных волокон, а также впервые осуществить процесс формирования волокон из тяжелых стекол, содержащих различные окислы редкоземельных элементов.

Формула изобретения

Стеклоплавильный сосуд для выработки непрерывного стеклянного волокна, содержащий корпус с фильерной пластиной, токоподводы и установленные одни над другим U-образные экраны, отличающийся тем, что, с целью повышения срока службы, экраны обращены вершинами друг к лругу и соединены пластиной, связанной с токоиодводами, причем отношение толщии верхнего и нижнего экранов составляет от 1,2:1 до 6:1.

Источники информации, принятые во вни.мание при экспертизе:

1.Патент США № 3628930, кл. 65-2, 1971.

2.Патент США № 3556753, кл. 65-2, публ. 1967 (прототип).

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

Авторы

Даты

1977-01-30—Публикация

1975-10-02—Подача