Изобретение относится к производству строительных материалов, а именно сушке и обжигу керамических стеновых изделий.

Известна туннельная печь-сушилка, включающая рабочий канал, разделенный условно на зоны сушки, подготовки, обжига и охлаждения изделий, вентилятор подачи холодного воздуха в конце зоны охлаждения, вентилятор отбора дымовых газов в начале зоны сушки, отопительную систему и две системы рециркуляции, состоящие из четырех циркуляционных вентиляторов, установленных в шахматном порядке (1).

Недостатком известной печи-сушилки является трудность создания в зоне сушки рациональных влажностного и аэродинамического режимов и низкое качество готовых изделий из-за сушильного брака.

Наиболее близкой к предлагаемому техническому решению является печь-сушилка, включающая рабочий канал, разделенный условно на зоны сушки, подготовки, обжига и охлаждения, вентиляторы отбора дымовых газов, теплоносителя из зоны охлаждения, теплоносителя из начала зоны сушки и вентилятор подачи атмосферного воздуха в конец зоны охлаждения, отопительную систему и вентиляционную систему зоны сушки, причем вентиляционная система зоны сушки выполнена в виде разделительной завесы, установленной между зонами сушки и подогрева (2).

Недостатком известной печи-сушилки является жесткий режим сушки и в результате невозможность использования чувствительного к сушке сырья в производстве керамических изделий.

Технический результат предлагаемого решения - повышение качества изделий за счет создания рациональных влажностного и прямоточно-противоточного аэродинамического режимов печи, обеспечивающих термообработку изделий из любого вида глин при давлениях в начале зоны сушки и конце зоны обжига, равных атмосферному (давлению в цехе).

Технический результат достигается тем, что известная печь-сушилка, включающая рабочий канал, разделенный условно на зоны сушки, подготовки, обжига и охлаждения, вентиляторы отбора дымовых газов, теплоносителя из зоны охлаждения, теплоносителя из начала зоны сушки и вентилятор подачи атмосферного воздуха в конец зоны охлаждения, отопительную систему и вентиляционную систему зоны сушки, отличающаяся тем, что перед вентилятором подачи атмосферного воздуха установлен вентилятор отбора подогретого воздуха зоны охлаждения, а вентиляционная система зоны сушки выполнена в виде набора унифицированных блоков из нагнетающего вентилятора, трубопровода подсоса атмосферного воздуха и трубопровода подачи воздуха из зоны охлаждения, причем блоки размещены по длине зоны сушки последовательно.

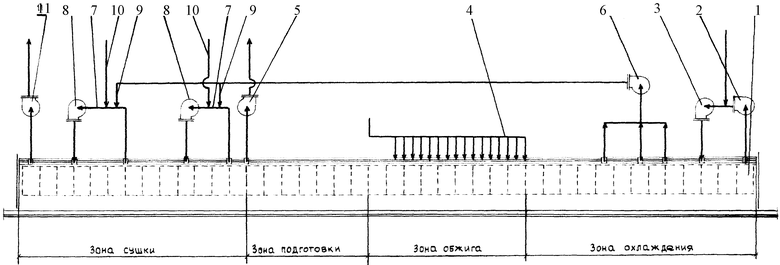

На чертеже схематично изображена туннельная печь-сушилка.

Туннельная печь-сушилка содержит рабочий канал 1, условно разделенный на зоны сушки, подготовки, обжига и охлаждения, вентилятор отбора теплоносителя 2, установленный в конце зоны охлаждения, отопительную систему 4, вентилятор, отбора дымовых газов 5, размещенный перед зоной сушки, вентилятор отбора горячего воздуха из зоны охлаждения 6, вентиляционную систему 7, включающую определенное количество блоков, последовательно распределенных по зоне сушки. Блок состоит из нагнетающего вентилятора 8, к которому в определенном месте подведен трубопровод 9 для подачи воздуха из зоны охлаждения и трубопровод 10 для подсоса атмосферного воздуха, а также вентилятор 11 для подсоса атмосферного воздуха, а также вентилятор 11 для отсоса теплоносителя, установленный в начале зоны сушки.

Туннельная печь-сушилка работает следующим образом.

В рабочий канал 1 туннельной печи-сушилки на некотором расстоянии от конца зоны охлаждения подают атмосферный воздух вентилятором 3. Вентилятором 2, установленным в конце зоны охлаждения, отбирают теплоноситель и направляют к вентилятору 3 подачи атмосферного воздуха. За счет создаваемого перепада давлений воздух движется в противотоке с изделиями в сторону зоны обжига и в прямотоке к выгрузочному концу, и таким образом создают давление в конце зоны охлаждения, равным давлению в цехе. Это позволяет создать в зоне охлаждения оптимальный аэродинамический режим и отказаться от металлических дверей на выгрузочном конце печи. Системой отопления 4 в зону обжига подают топливо, при сгорании которого нагреваются изделия до оптимальной температуры. Дымовые газы отбирают вентилятором 5, установленным перед зоной сушки и выбрасывают в атмосферу. В конце зоны сушки размещают первый блок вентиляционной системы 7. Вентилятором 8 отбирают теплоноситель, движущийся в прямотоке с изделиями, смешивают с атмосферным воздухом, поступающим через трубопровод 10, и с горячим воздухом, который по трубопроводу 9 отбирают вентилятором 6 из зоны охлаждения и нагнетают в зону сушки против хода изделий. Использование предложенной вентиляционной системы позволяет в зоне сушки создать циркуляцию теплоносителя в противотоке и прямотоке с движением изделий. Теплоноситель, движущийся от первого блока 7 в противотоке, поступает ко второму блоку 7, где вентилятором 8 отбирают теплоноситель из зоны сушки, смешивают через трубопровод 10 с атмосферным воздухом и трубопровод 9 с горячим воздухом из зоны охлаждения и нагнетают в рабочий канал так же против хода изделий. Число блоков 7 вентиляционных систем по длине зоны сушки и их габариты определяются сушильными свойствами, используемых глин и производительностью печи. После последнего блока из противоточного участка теплоноситель отбирают вентилятором 13 и выбрасывают в атмосферу. В результате этого в рабочем канале начала зоны сушки создают давление, равным давлению в цехе.

Выполнение вентиляционной системы в виде набора унифицированных блоков из нагнетающего вентилятора, трубопроводов и коробов, а также установка перед вентилятором подачи атмосферного воздуха вентилятора отбора подогретого воздуха из зоны охлаждения позволят воздать в зоне сушки рациональные влажностной и прямоточно-противоточный аэродинамический режимы и тем самым получить изделия высокого качества из глин любого месторождения. Кроме того, предлагаемое техническое решение обеспечит давление в начале зоны сушки и в конце зоны охлаждения, равным давлению в цехе, при этом отпадает необходимость герметизации этих участков, поскольку атмосферный воздух не смешивается с потоком теплоносителя, и тем самым позволит исключить необходимость установки металлических дверей и повысит качество изделий.

Предлагаемое техническое решение промышленно применимо и может быть использовано при производстве керамических стеновых изделий без каких-либо ограничений и особых условий.

Источники информации

1. Кашкаев И. С. и Шейнман Е.Ш. Производство глиняного кирпича. М., Стройиздат, 1978 г., с. 227-232.

2. Авт. свид. СССР 1390506, кл. F 27 B 9/00, опубл. 23.04.88, Бюл. 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНАЯ ПЕЧЬ-СУШИЛКА | 2014 |

|

RU2575903C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ-СУШИЛКА | 2009 |

|

RU2406049C1 |

| Туннельная печь | 1980 |

|

SU896357A1 |

| Туннельная печь | 1984 |

|

SU1188495A1 |

| Способ утилизации тепла для сушкиКЕРАМичЕСКиХ издЕлий | 1979 |

|

SU832284A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2313746C1 |

| Способ тепловой блокировки туннельной печи и сушилки | 1990 |

|

SU1791689A1 |

| Печь для обжига керамических изделий | 1983 |

|

SU1145227A1 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| Туннельная печь | 1986 |

|

SU1368596A1 |

Туннельная печь-сушилка относится к производству строительных материалов, а именно к сушке и обжигу керамических стеновых изделий. Туннельная печь-сушилка, включающая рабочий канал, разделенный условно на зоны сушки, подготовки, обжига и охлаждения, вентиляторы отбора дымовых газов, теплоносителя из зоны охлаждения, теплоносителя из начала зоны сушки и вентилятор подачи атмосферного воздуха в конец зоны охлаждения, относительную систему и вентиляционную систему зоны сушки. Перед вентилятором подачи атмосферного воздуха установлен вентилятор отбора подогретого воздуха из зоны охлаждения, а вентиляционная система зоны сушки выполнена в виде набора унифицированных блоков из нагнетающего вентилятора и трубопроводов, причем блоки размещены по длине зоны сушки последовательно. Технический результат - снижение расхода топлива при термообработке изделий из глины. 1 ил.

Туннельная печь-сушилка, включающая рабочий канал, разделенный условно на зоны сушки, подготовки, обжига и охлаждения, вентиляторы отбора дымовых газов, теплоносителя из зоны охлаждения, теплоносителя из начала зоны сушки и вентилятор подачи атмосферного воздуха в конец зоны охлаждения, отопительную систему и вентиляционную систему зоны сушки, отличающаяся тем, что перед вентилятором подачи атмосферного воздуха установлен вентилятор отбора подогретого воздуха из зоны охлаждения, а вентиляционная система зоны сушки выполнена в виде набора унифицированных блоков из нагнетающего вентилятора, трубопровода подсоса атмосферного воздуха и трубопровода подачи воздуха из зоны охлаждения, причем блоки размещены по длине зоны сушки последовательно.

| Способ тепловой блокировки туннельной печи и сушила | 1986 |

|

SU1390506A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 0 |

|

SU286630A1 |

| 1967 |

|

SU417960A3 | |

| Способ тепловой блокировки туннельной печи и сушилки | 1990 |

|

SU1791689A1 |

| US 4128394 A, 05.12.1978. | |||

Авторы

Даты

2002-08-20—Публикация

2000-08-07—Подача