(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластикатор-дозатор для полимерных материалов | 1985 |

|

SU1303428A1 |

| Пластикатор-дозатор для полимерных материалов | 1976 |

|

SU636098A1 |

| Роторная линия для прессования изделий из реактопластов | 1990 |

|

SU1781064A1 |

| Дозатор-пластикатор для термореактивных пластмасс | 1986 |

|

SU1344616A1 |

| Пластикатор-дозатор для полимерных материалов | 1980 |

|

SU912528A1 |

| Пластикатор-дозатор для реактопластов | 1984 |

|

SU1171317A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| Машина поршневого типа для переработки пластмасс в изделия | 1980 |

|

SU952648A1 |

| ТЕРМОПЛАСТАВТОМАТ | 1966 |

|

SU181264A1 |

| Литьевая прессформа для изготовления деталей из реактопластов | 1976 |

|

SU588127A1 |

1

Изобретение относится к переработке пластических масс, а именно к производству изделий из реактопластов.

Известна установка для изготовления изделий из пластмасс, содержащая пластикатор с материальным цилиндром и .размещенным в нем червяком, нож для срезания экструдированной дозы материала и пресс-форму 1.

Недостатком известной установки является наличие знаков на рабочей поверхности пресс-формы, из-за чего выходное отверстие материального цилиндра не может плотно стыковаться с загрузочной камерой пресс-формы, вследствие чего пластицированный материал, продвигаясь в промежутке между выходным отверстием и загрузочной камерой пресс-формы, изменяет форму, принятую в материальном цилиндре (разбухает) доза становится бесформенной и плотностью не входит в отверстие загрузочной камеры, что приводит к изменению по форме и объему загружаемой в форму дозы, т. е. неточности дозирования.

Ближайшей по технической сущности и достигаемому -результату к предлагаемой является установка для изготовления

изделий из пластмасс, содержащая пластикатор с материальным цилиндром и размещенным в нем червяком, нож для срезания экструдированной дозы материала, формообразующее устройство, расположенное со5 осно выходному отверстию материального цилиндра, и пресс-форму 2.

Недостатком данной установки является то, что величина дозы, поступающей в формообразующее устройство, определяется

10 по времени работы пластикатора или по числу оборотов червяка, что не обеспечивает точного дозирования.

Цель изобретения - повышение качества изделий за счет точности дозирования материала.

5 Поставленная цель достир ается тем, что в установке для изготовления изделий из пластмасс, содержащей пластикатор с материальным цилиндром и размещенным в нем червяком, нож для срезания экструдн20 рованной дозы материала, формообразующее устройство, расположенное соосно выходному отверстию материального цилиндра, и пресс-форму, формообразующее устройство выполнено в виде подпружиненного щибера, снабженного гидроцилиндром

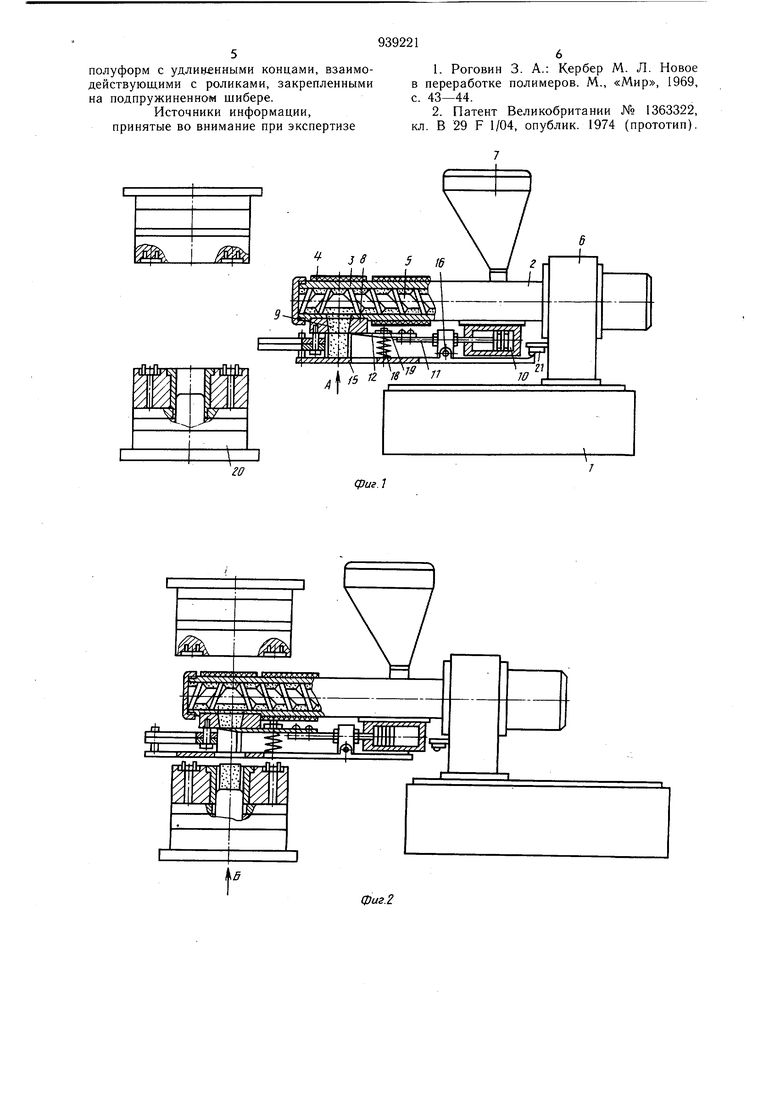

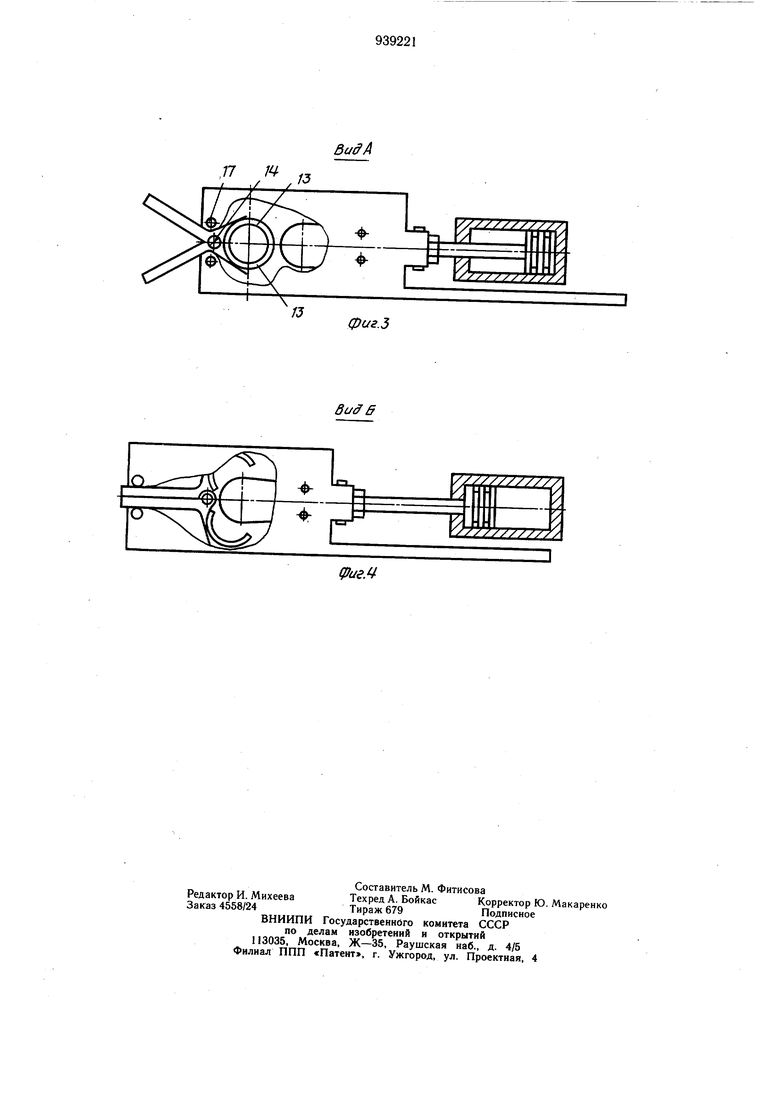

его перемещения, и соединенных шарнирно между собой двух полуформ с удлиненными концами, взаимодействующими с роликами, закрепленными на подпружиненном шибере.

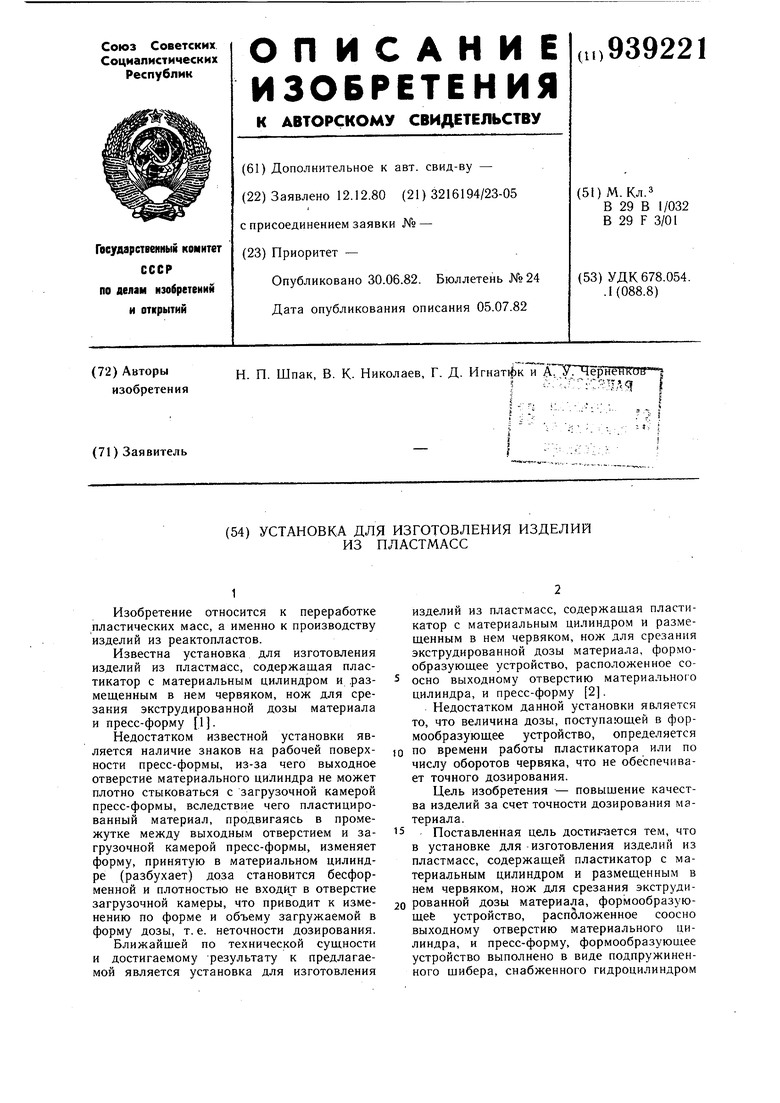

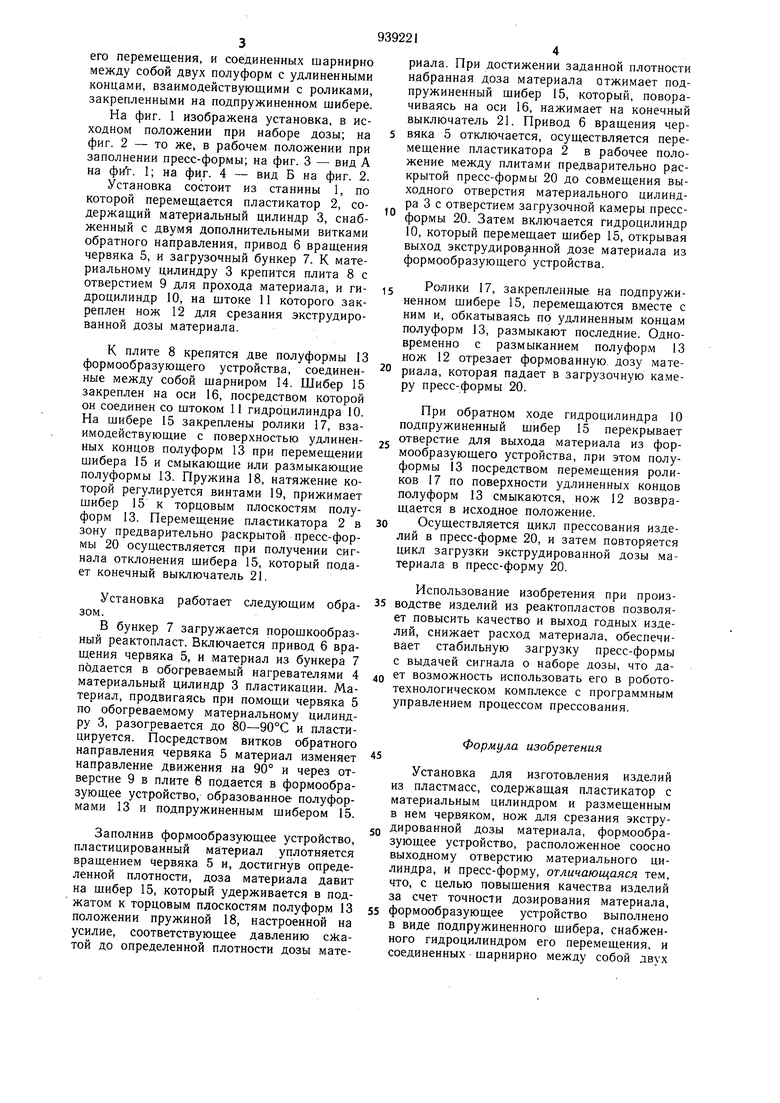

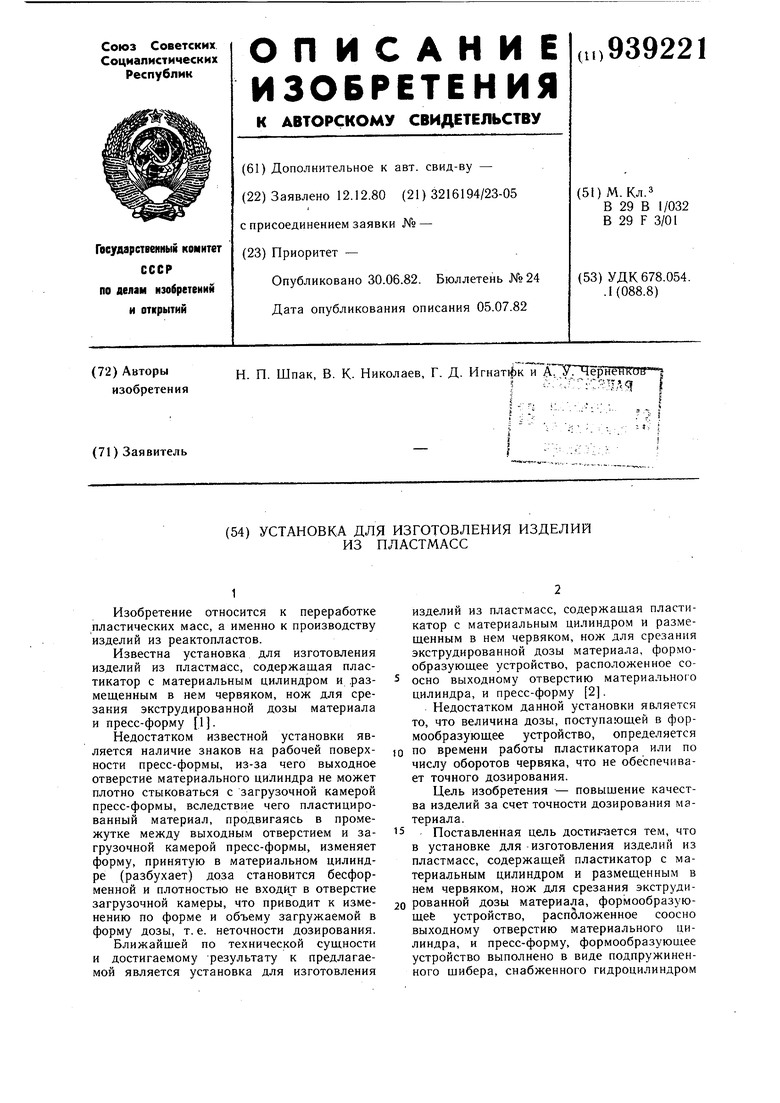

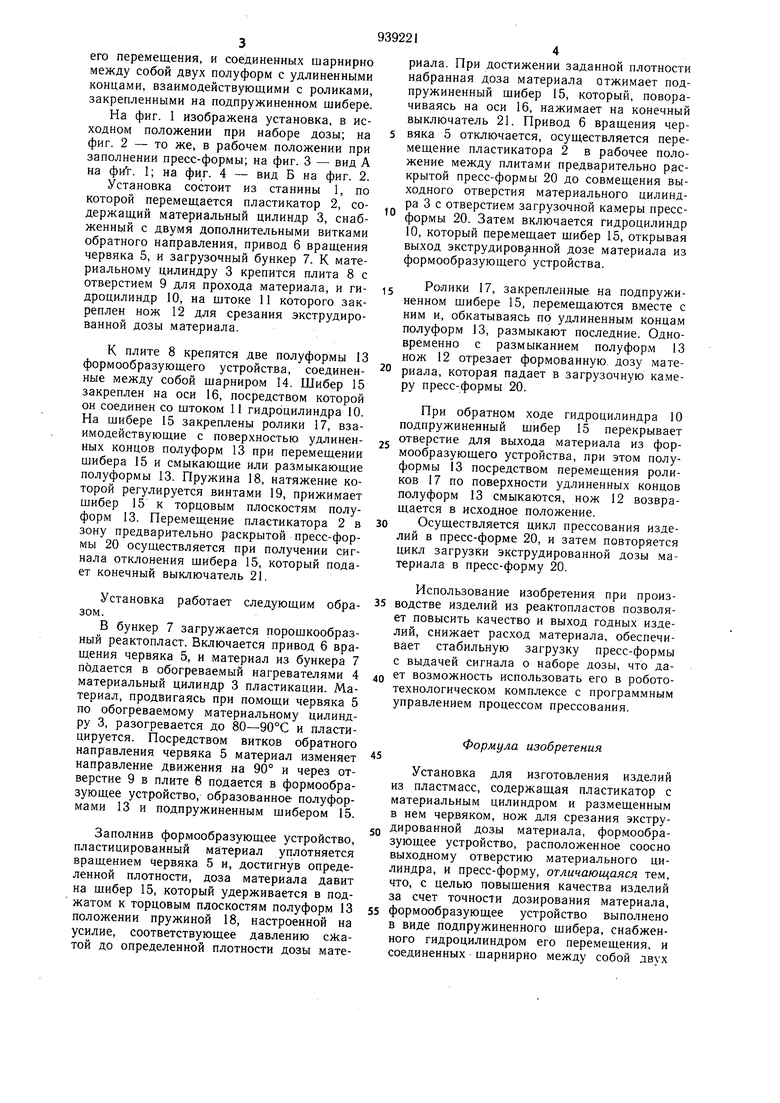

На фиг. 1 изображена установка, в исходном положении при наборе дозы; на фиг. 2 - то же, в рабочем положении при заполнении пресс-формы; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - вид Б на фиг. 2.

Установка состоит из станины 1, по которой перемещается пластикатор 2, содержащий материальный цилиндр 3, снабженный с двумя дополнительными витками обратного направления, привод б вращения червяка 5, и загрузочный бункер 7. К материальному цилиндру 3 крепится плита 8 с отверстием 9 для прохода материала, и гидроцилиндр 10, на щтоке 11 которого закреплен нож 12 для срезания экструдированной дозы материала.

К плите 8 крепятся две полуформы 13 формообразующего устройства, соединенные между собой щарниром 14. Шибер 15 закреплен на оси 16, посредством которой он соединен со штоком 11 гидроцилиндра 10. На шибере 15 закреплены ролики 17, взаимодействующие с поверхностью удлиненных концов полуформ 13 при перемещении шибера 15 и смыкающие или размыкающие полуформы 13. Пружина 18, натяжение которой регулируется винтами 19, прижимает шибер 15 к торцовым плоскостям полуформ 13. Перемещение пластикатора 2 в зону предварительно раскрытой пресс-формы 20 осуществляется при получении сигнала отклонения шибера 15, который подает конечный выключатель 21.

Установка работает следующим образом.

В бункер 7 загружается порощкообразный реактопласт. Включается привод 6 вращения червяка 5, и материал из бункера 7 подается в обогреваемый нагревателями 4 материальный цилиндр 3 пластикации. Материал, продвигаясь при помощи червяка 5 по обогреваемому материальному цилиндру 3, разогревается до 80-90°С и пластицируется. Посредством витков обратного направления червяка 5 материал изменяет направление движения на 90° и через отверстие 9 в плите 6 подается в формообразующее устройство, образованное полуформами 13 и подпружиненным шибером 15.

Заполнив формообразующее устройство, пластицированный материал уплотняется вращением червяка 5 и, достигнув определенной плотности, доза материала давит на щибер 15, который удерживается в поджатом к торцовым плоскостям полуформ 13 положении пружиной 18, настроенной на усилие, соответствующее давлению c kaтой до определенной плотности дозы материала. При достижении заданной плотности набранная доза материала отжимает подпружиненный шибер 15, который, поворачиваясь на оси 16, нажимает на конечный выключатель 21. Привод 6 вращения червяка 5 отключается, осуществляется перемещение пластикатора 2 в рабочее положение между плитами предварительно раскрытой пресс-формы 20 до совмещения выходного отверстия материального цилиндра 3 с отверстием загрузочной камеры прессформы 20. Затем включается гидроцилиндр 10, который перемещает щибер 15, открывая выход экструдиров нной дозе материала из формообразующего устройства.

Ролики 17, закрепленные на подпружиненном шибере 15, перемещаются вместе с ним и, обкатываясь по удлиненным концам полуформ 13, размыкают последние. Одновременно с размыканием полуформ 13 нож 12 отрезает формованную дозу материала, которая падает в загрузочную камеру пресс-формы 20.

При обратном ходе гидроцилиндра 10 подпружиненный щибер 15 перекрывает отверстие для выхода материала из формообразующего устройства, при этом полуформы 13 посредством перемещения роликов 17 по поверхности удлиненных концов полуформ 13 смыкаются, нож 12 возвращается в исходное положение. Осуществляется цикл прессования изделий в пресс-форме 20, и затем повторяется цикл загрузки экструдированной дозы материала в пресс-форму 20.

Использование изобретения при производстве изделий из реактопластов позволяет повысить качество и выход годных изделий, снижает расход материала, обеспечивает стабильную загрузку пресс-формы с выдачей сигнала о наборе дозы, что дает возможность использовать его в робототехнологическом комплексе с программным управлением процессом прессования.

Формула изобретения

Установка для изготовления изделий из пластмасс, содержащая пластикатор с материальным цилиндром и размещенным в нем червяком, нож для срезания экструдированной дозы материала, формообразующее устройство, расположенное соосно выходному отверстию материального цилиндра, и пресс-форму, отличающаяся тем, что, с целью повышения качества изделий за счет точности дозирования материала,

формообразующее устройство выполнено в виде подпружиненного щибера, снабженного гидроцилиндром его перемещения, и соединенных щарнирно между собой двух D полуформ с удлиаднными концами, взаимодействующими с роликами, закрепленными на подпружиненном шибере. Источники информации, принятые во внимание при экспертизе 1. Роговин 3. А.: Кербер М. Л. Новое в переработке полимеров. М., «Мир, 19Ь9, с. 43-44. 2. Патент Великобритании № 1363322, кл. В 29 F 1/04, опублик. 1974 (прототип). 77 W

Bud ff фиг.5

Авторы

Даты

1982-06-30—Публикация

1980-12-12—Подача