(54) УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПРОЦЕССОМ ХОЛОДНОЙ ПРАВКИ РЕЛЬСОВ

НА РОЛИКОПРАВИЛЬНОЙ МАШИНЕ

I

Изобретение относится к машиностроению, в частности к конструкции оборудования для обработки давлением.

Известно устройство автоматического управления процессом холодной правки рельсов на роликоправильной машине, включающей нижние приводные рол,ики, холостые верхние ролики с механизмами их вертикального перемещения, связанными с регулируемыми электроприводами этих механизмов, содержащее установленные на входе и выходе роликоправильной машины измерители кривизны рельсов, а также блок контроля движения рельса 1.

Недостатки данного устройства обусловлены отсутствием возможности независимой коррекции положения каждого верхнего ролика в зависимости от кривизны и твердости рельсов и, как следствие этого, низкого качества правки.

Цель изобретения - повышение качества правки.

Цель достигается тем, что устройство автоматического управления процессом холодной правки рельсов на роликоправильной машине, включающей нижние приводные ролики, холостые верхние ролики с механизмами их вертикального перемещения, связанными с регулируемыми электр}оприводами этих механизмов, содержащее установленные на входе и выходе роликоправильной машины измерители кривизны рельсов, а также блок контроля, движения рельсов, снабжено блоком ввода данных об упрочняющих элементах рельсовой стали с элементом памяти этих данных, формирователем нahpяжeния в фуйкции параметров рельсовой стали, измерителем твердости рельсов, сумматором, элементом задержки, элек10тронным ключом, блоком памяти управляющего сигнала, программатором, а также узлами контроля и регулирования прогиба рельсов под подвижными роликами, каждый из которых выполнен в виде соединенных 5 между собой задатчика установки по|1вижного ролика, блока контроля режима правки, датчиков давления на подвижный ролик и прогиба рельсов под подвижным роликом, блоков контроля положения подвижного ролика и коррекции его положения,

20 причем выход блока ввода данных об упРОЧНЯЮ.ЩИХ элементах рельсовой стали подключен к входу элемента памяти этих данных, выход которого подключен на первый

вход формирователя напряжения в функции параметров рельсовой стали, на второй вход которого подключен выход измерителя твердости рельсов, а выход этого формирователя соединен с первым входом сумматора, второй вход которого соединен с выходом измерителя кривизны рельсов на входе роликоправильной машины, выход сумматора соединен с входом электронного ключа, на второй вход которого через элемент задержки подключен блок контроля движения рельса, а выход электронного ключа соединен с блоком памяти управляющего сигнала, выход которого соединен с входами всех блоков коррекции узлов контроля и регулирования прогиба рельсов под подвижными роликами, при этом выходы блоков коррекции соединены соответственно с первыми входами блоков контроля положения подвижных роликов, ко вторым входам которых подключены задатчики установки подвижных роликов, а к третьим и четвертым .входам подсоединены соответственно выходы программатора и блоков коррекции положения подвижных роликов, на первые входы которых подключены датчики контроля давления на подвижные ролики, а на вторые входы подключены датчики контроля прогиба рельса, выходы блоков контроля положения подвижных роликов подключены к соответствующему электроприводу подъема этих роликов, а выходы блоков контроля правки рельсов под первым, вторым и третьим роликами подключены соответственно на вторые входы блоков коррекции положения второго, третьего и четвертого подвижных роликов.

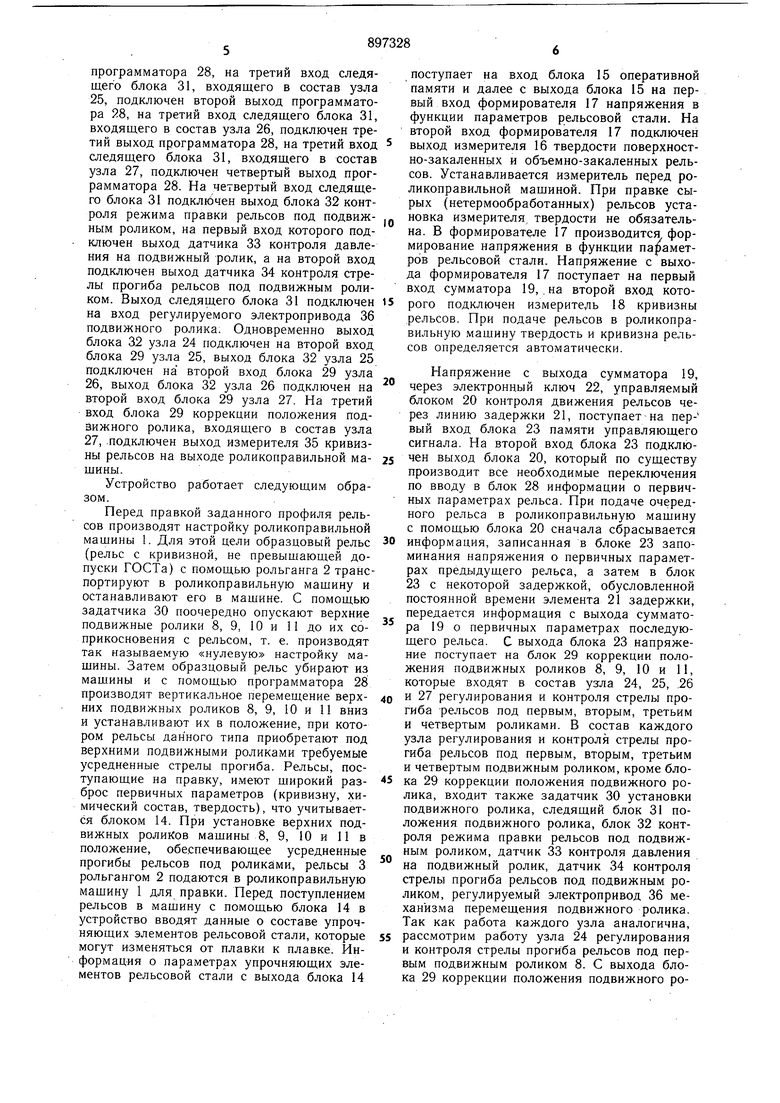

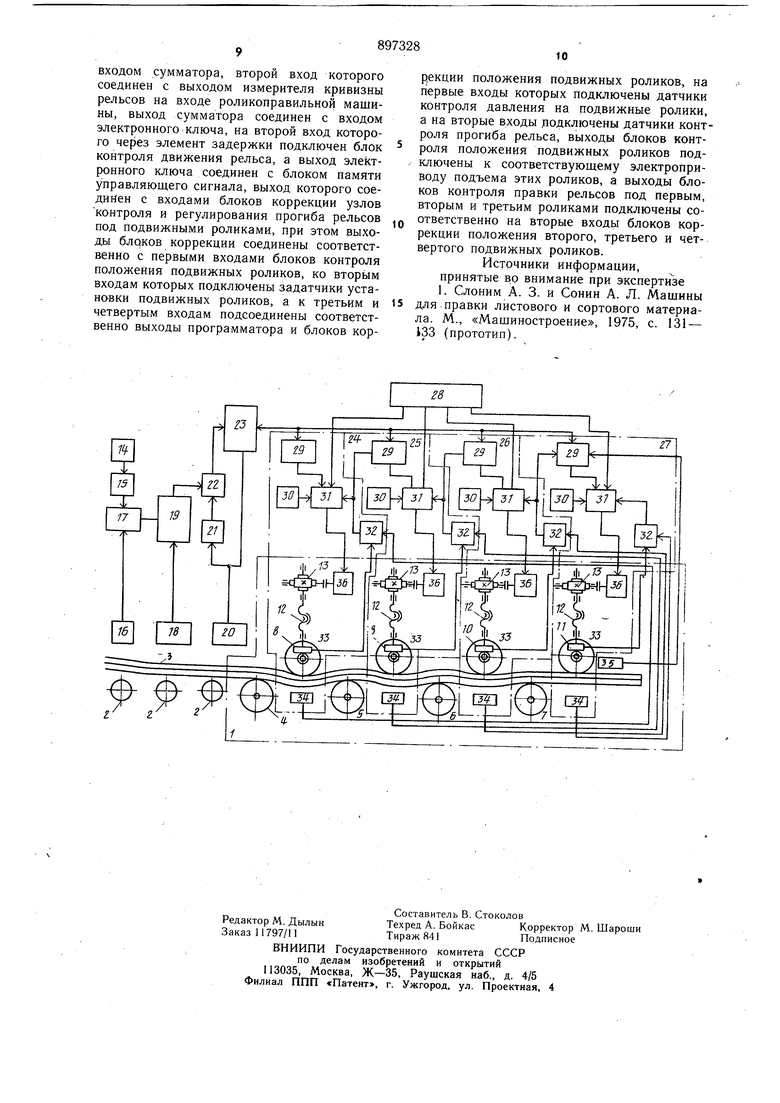

На чертеже представлена блок-схема устройства.

.Устройство с роликоправильной мащиной 1, рольгангом 2, на которых помещается рельс 3, подлежащий правке, включающей нижние приводные ролики 4, 5, 6 и 7, первый подвижный ролик 8, второй подвижный ролик 9, третий подвижный ролик 10, четвертый подвижный ролик 11, нажимные винты 12 подвижных роликов, редуктор 13, содержит блок 14 вводаГ данных об упрочняющих элементах рельсовой стали, блок 15 оперативной памяти, измеритель 16 твердости рельсов, формирователь 17 напряжения в функции параметров рельсовой стали, измеритель 18 кривизны рельсов на входе роликоправильной мащины, сумматор 19, блок 20 контроля движения, элемент 21 задержки, электронный ключ 22, блок 23 памяти управляющего сигнала, узел 24 контроля и регулирования стрелы прогиба рельсов под первым подвижным роликом, узел 25 контроля и регулирования стрелы прогиба рельсов под вторым подвижным роликом, узел контроля 26 и регулирования стрелы прогиба рельсов под третьим подвижным роликом, узел контроля 27 и регулирования стрелы прогиба рельсов под четвертым подвижным роликом, программатор 28, блок

29коррекции положения подвижного ролика; задатчик 30 установки подвижного ролика, следящий блок 31 положения подвижного ролика, блок 32 контроля режима правки рельсов под подвижным роликом, датчик 33 контроля давления на подвижный ролик, датчик 34 контроля стрелы прогиба рельсов под подвижным роликом, измеритель 35 .кривизны рельсов на выходе роликоправильной мащины, регулируемый электропривод 36 механизма перемещения подвижного ролика.

Устройство автоматического управления процессом холодной правки рельсов 3 на роликоправильной мащине 1, включающей нижние приводные ролики 4, 5, 6 и 7, верхние ролики 8, 9, 10 и И, нажимные винты подвижных роликов 12, редукторы 13 и электроприводы 36 подвижных роликов, содержит блок 14 ввода упрочняющих элементов рельсовой стали, выход которого подключен ко входу блока 15 оперативной памяти, выход которого подключен на первый вход формирователя 17 напряжения в функции параметров рельсовой стали. На второй вход формирователя 17 подключен выход измерителя 16 твердости рельсов. Выход формирователя 17 подключен на первый вход сумматора 19, на второй вход которого подключен измеритель 18 кривизны рельсов на входе рельсозакалочной мащины 1. Выход

Q сумматора 9 подключен на первый вход электронного ключа 22, на второй вход которого через элемент 21 задержки и одновременно на второй вход блока 23 памяти подключен выход блока 20 контроля движения рельсов. Выход электронного ключа

S 22 подключен на первый вход блока 23 па- мяти, а выход блока 23 подключен одновременно на вход блока 29 коррекции положения , подвижного ролика, входящего в состав узлов 24, 25, 26 и 27 регулирования

.. и контроля стрелы прогиба рельсов соответственно под первым, вторым, третьим и четвертым подвижным роликом. В состав узлов 24, 25, 26 и 27, кроме блока 29 коррекции положения подвижного ролика, входит задатчик 30 установки подвижного роS лика, следящий блок 31 положения подвижного ролика, блок 32 контроля режима правки рельсов под подвижным роликом, датчик 33 контроля давления на подвижный ролик, датчик 34 контроля стрелы прогиба рельсов под подвижным роликом и регулируемый электропривод 36 механизма перемещения подвижного ролика. Выход блока 29 коррекции положения подвижного ролика подключен на первый вход следящего блока 31 положения подвижного ролика, на

5 второй вход которого подключен задатчик

30установки подвижного ролика. На третий вход следящего блока 31, входящего в состав узла 24, подключен первый выход программатора 28, на третий вход следящего блока 31, входящего в состав узла 25,подключен второй выход программатора 28, на третий вход следящего блока 31, входящего в состав узла 26, подключен третий выход программатора 28, на третий вход следящего блока 31, входящего в состав узла 27, подключен четвертый выход программатора 28. На четвертый вход следящего блока 31 подключен выход блоки 32 контроля режима правки рельсов под подвижным роликом, на первый вход которого подключен выход датчика 33 контроля давления на подвижный ролик, а на второй вход подключен выход датчика 34 контроля стрелы прогиба рельсов под подвижным роликом. Выход следяпдего блока 31 подключен на вход регулируемого электропривода 36 подвижного ролика. Одновременно выход блока 32 узла 24 подключен на второй вход блока 29 узла 25, выход блока 32 узла 25 подключен на второй вход блока 29 узла 26,выход блока 32 узла 26 подключен на второй вход блока 29 узла 27. На третий вход блока 29 коррекции положения подЗижного ролика, входящего в состав узла 27,.подключен выход измерителя 35 кривизны рельсов на выходе роликоправильной мащины. Устройство работает следующим образом. Перед правкой заданного профиля рельсов производят настройку роликоправильной мащины 1. Для этой цели образцовый рельс (рельс с кривизной, не превыщающей допуски ГОСТа) с помощью рольганга 2 транспортируют в роликоправильную мащину и останавливают его в машине. С помощью задатчика 30 поочередно опускают верхние подвижные ролики 8, 9, 10 и 11 до их соприкосновения с рельсом, т. е. производят так называемую «нулевую настройку мащины. Затем образцовый рельс убирают из мащины и с помощью программатора 28 производят вертикальное перемещение верхних подвижных роликов 8, 9, 10 и 11 вниз и устанавливают их в положение, при котором рельсы данного типа приобретают под верхними подвижными роликами требуемые усредненные стрелы прогиба. Рельсы, поступающие на правку, и.меют щирокий разброс первичных параметров (кривизну, химический состав, твердость), что учитывается блоком 14. При установке верхних подвижных роликов машины 8, 9, 10 и II в положение, обеспечивающее усредненные прогибы рельсов под роликами, рельсы 3 рольгангом 2 подаются в роликоправильную мащину 1 для правки. Перед поступлением рельсов в мащину с помощью блока 14 в устройство вводят данные о составе упрочняющих элементов рельсовой стали, которые могут изменяться от плавки к плавке. Информация о параметрах упрочняющих элементов рельсовой стали с выхода блока 14 поступает на вход блока 15 оперативной памяти и далее с выхода блока 15 на первый вход формирователя 17 напряжения в функции параметров рельсовой стали. На второй вход формирователя 17 подключен выход измерителя 16 твердости поверхностно-закаленных и объемно-закаленных рельсов. Устанавливается измеритель перед роликоправильной мащиной. При правке сырых (нетермообработанных) рельсов установка измерителя, твердости не обязательна. В формирователе 17 производится формирование напряжения в функции параметров рельсовой стали. Напряжение с выхода формирователя 17 поступает на первый вход сумматора 19, .на второй вход которого подключен измеритель 18 кривизны рельсов. При подаче рельсов в роликоправильную машину твердость и кривизна рельсов определяется автоматически. Напряжение с выхода сумматора 19, через электронный ключ 22, управляемый блоком 20 контроля движения рельсов через линию задержки 21, поступает-на первый вход блока 23 памяти управляющего сигнала. На второй вход блока 23 подключен выход блока 20, который по существу производит все необходимые переключения по вводу в блок 28 информации о первичных параметрах рельса. При подаче очередного рельса в роликоправильную машину с помощью блока 20 сначала сбрасывается информация, записанная в блоке 23 запоминания напряжения о первичных параметрах предыдущего рельса, а затем в блок 23 с некоторой задержкой, обусловленной постоянной времени элемента 21 задержки, передается информация с выхода сумматора 19 о первичных параметрах последующего рельса. С выхода блока 23 напряжение поступает на блок 29 коррекции положения подвижных роликов 8, 9, 10 и 11, которые входят в состав узла 24, 25, .26 и 27 регулирования и контроля стрелы прогиба -рельсов под первым, вторым, третьим и четвертым роликами. В состав каждого узла регулирования и контроля стрелы прогиба рельсов под первым, вторым, третьим и четвертым подвижным роликом, кроме блока 29 коррекции положения подвижного ролика, входит также задатчик 30 установки подвижного ролика, следящий блок 31 положения подвижного ролика, блок 32 контроля режима правки рельсов под подвижным роликом, датчик 33 контроля давления на подвижный ролик, датчик 34 контроля стрелы прогиба рельсов под подвижным роликом, регулируемый электропривод 36 механизма перемещения подвижного ролика. Так как работа каждого узла аналогична, рассмотрим работу узла 24 регулирования и контроля стрелы прогиба рельсов под первым подвижным роликом 8. С выхода блока 29 коррекции положения подвижного ролика 8 напряжение поступает на первый вход следящего блока 31, где оно суммируется с напряжением, поступающим с первого выхода программатора 28. В зависимости от величины и знака напряжения, поступающего с выхода блока 29, в следящем блоке 31 вырабатывается управляющий сигнал, который, воздействуя на электропривод 36 подвижного ролика 8, несколько смещает его по вертикали от положения установленного программатором 28, вверх или вниз. Такимобразом в зависимости от первичных параметров рельса устанавливается величина прогиба рельса под роликом 8. Во избежание величины прогиба рельсов под подвижным роликом 8 мащины, угрожающей механической прочности рельсов (образованию микротрещин, разрущению рельсов в машине и др.), а также получению брака рельсов и для контроля деформации рельсов под роликом в устройстве предусмотрен блок 32 контроля режима правки рельсов под подвижным роликом 8 мащины. Выход блока 32 подключен на четвертый вход следящего блока 31. На первый вход блока 32 подключен выход магнитоупругого силоизмерительного датчика 33, контролирующего давление на подвижный ролик мащины, а на второй вход блока 32 подключен выход датчика 34, контролирующий стрелу прогиба рельса под подвижным роликом мащины. При достижении уровня сигнала на выходе блока 32, соответствующего величине деформации рельса под подвижным роликом, угрожающей механической прочности рельса, дальнейщее перемещение ролика по вертикали вниз прекращается. Контроль усилий правки и прогиб рельса под подвижным роликом выведен на пульт оператора (на чертеже не показан). Выход блока 32 контроля режима правки рельсов под первым подвижным роликом 8 подключен на второй вход блока 29 коррекции положения второго подвижного ролика 9, входящего в состав узла 25. Наличие этой связи диктуется необходимостью корректировки положения второго подвижного ролика 9 при нарушении условий правки рельсов под первым подвижным роликом 8. Например, за счет износа первого подвижного ролика величина деформации рельса под первым подвижным роликом имеет значение меньше заданного. В данном случае выходной сигнал с блока 32, входящего в состав узла 24, поступающий на второй вход блока 29 узла 25, способствует увеличению деформации рельсов под вторым подвижным роликом 9 мащины. При превыщении величины деформации рельсов под первым подвижным роликом 8 заданной, выходной сигнал, поступающий с блока 32 узла 24 на второй вход блока 29 узла 25, вызывает снижение величины деформации под вторым подвижным роликом 9 мащины. Аналогичное назначение имеют

блоки 32 контроля режима правки рельсов, входящие в состав узлов 25 и 26.

Таким образом, по результатам правки под первым подвижным роликом 8 корректируется величина деформации рельсов под

вторым подвижным роликом 9, по результатам деформации рельса под вторым подвижным роликом 9 корректируется деформация под третьим подвижным роликом 10 и т. д. На выходе роликоправильной мащины 1 установлен измеритель 35 кривизны рельсов. В том случае, если кривизна рельсов превыщает допустимые значения, по сигналам измерителя 35 производится корректировка установки четвертого подвижного ролика И. Для этих целей выход измерителя 35 кривизны подключен к третьему входу блока 29 коррекции положения четвертого подвижного ролика.

Экономический эффект по сравнению с базовылГ объектом обеспечивается за счет автоматизации процесса правки рельсов и повышения их качества.

Формула изобретения

Устройство автоматического управления процессом холодной правки рельсов на роликоправильной мащине, включающей нижние приводные ролики, холостые верхние ролики с механизмами их вертикального пео ремещения, связанными с регулируемыми электроприводами этих механизмов, содержащее установленные на входе и выходе роликоправильной мащины измерителикривизны рельсов, а также блок контроля движения рельса, отличающееся тем, что, с целью повыщения качества правки, оно снабжено блоком ввода данных об упрочняющих элементах рельсовой стали с элементом памяти этих данных, формирователем напряжения в функции параметров рельсовой стали, измерителем твердости рельсов, сумматором, элементом задержки, электронным ключом, блоком памяти управляющего сигнала, программатором, а также узлами контроля и регулирования прогиба рельсов под подвижными роликами, каждый из которых 5 выполнен в виде соединенных между собой задатчика .установки подвижного ролика, блока контроля режима правки, датчиков давления на подвижный ролик и прогиба рельса под подвижным роликом, блоков контроля положения подвижного ролика и коррекции его положения, причем выход блока ввода данных об упрочняющих элементах рельсовой стали подключен к входу элемента памяти этих данных, выход которого подключен на первый вход формирователя напряжения в функции параметров рельсовой стали, на второй вход которого подключен выход измерителя твердости рельсбв, а выход этого формирователя соединен с первым

входом сумматора, второй вход которого соединен с выходом измерителя кривизны рельсов на входе роликоправильнои машины, выход сумматора соединен с входом электронного ключа, на второй вход которого через элемент задержки подключен блок контроля движения рельса, а выход электронного ключа соединен с блоком памяти управляющего сигнала, выход которого соединен с входами блоков коррекции узлов контроля и регулирования прогиба рельсов под подвижными роликами, при этом выходы блоков коррекции соединены соответственно с первыми входами блоков контроля положения подвижных роликов, ко вторым входам которых подключены задатчики устанавки подвижных роликов, а к третьим и четвертым входам подсоединены соответственно выходы программатора и блоков коррекции положения подвижных роликов, на riepBbie входы которых подключены датчики контроля давления на подвижные ролики, а на вторые входы подключены датчики контроля прогиба рельса, выходы блоков контроля положения подвижных роликов подключены к соответствующему электроприводу подъема этих роликов, а выходы блоков контроля правки рельсов под первым, вторым и третьим роликами подключены соответственно на вторые входы блоков коррекции положения второго, третьего и четвертого подвижных роликов.

Источники информации, принятые во внимание при экспертизе 1. Слоним А. 3. и Сонин А. Л. Машины для правки листового и сортового материала. М., «Машиностроение, 1975, с. 131 - 133 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2299250C1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 1997 |

|

RU2120480C1 |

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

| Установка для правки длинномерных изделий | 1984 |

|

SU1217525A1 |

| Устройство для автоматической правки цилиндрических изделий | 1982 |

|

SU1034812A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ДЛИННОМЕРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Ж/Д | 2017 |

|

RU2676176C1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| СПОСОБ ПРАВКИ ПРОКАТА И РОЛИКОПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136421C1 |

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 1994 |

|

RU2084545C1 |

Авторы

Даты

1982-01-15—Публикация

1980-04-10—Подача