Изобретение относится к обработке давлением материала или труб и пред- назначено для использования при правке на прессах цилиндрических и конических изделий, имеющих сложный Пространственный характер искривления оси.

Целью изобретения является расширение технологических возможностей и повьш ние производительности.

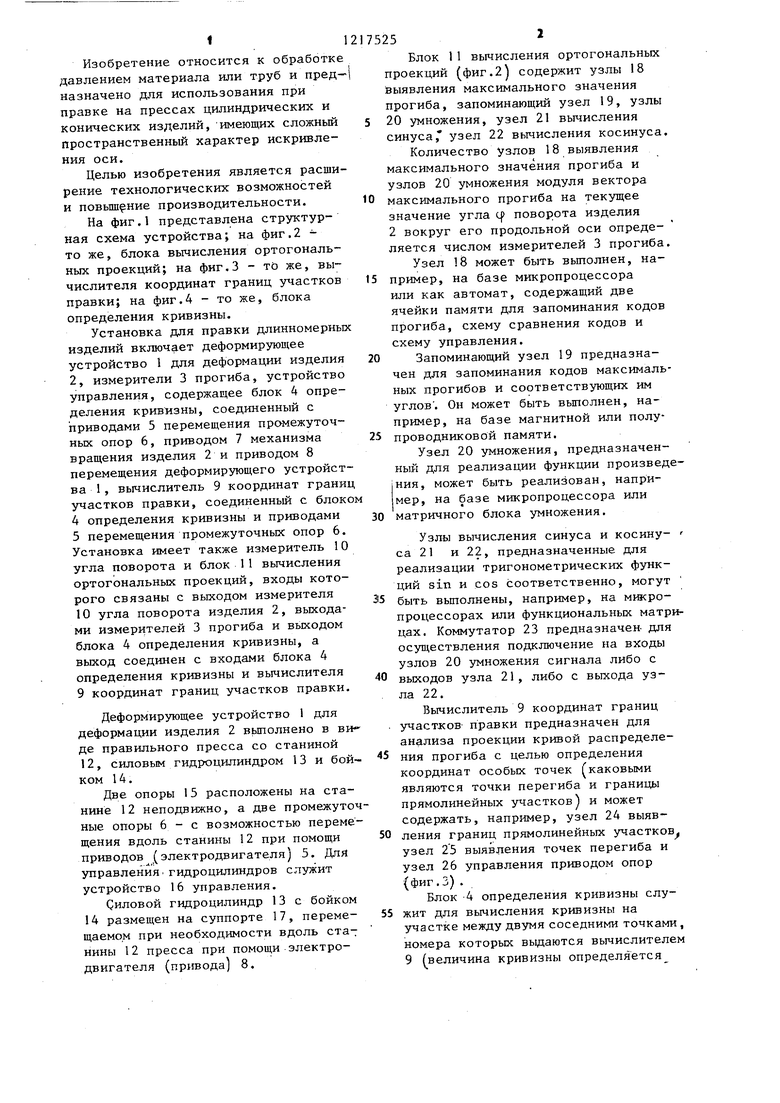

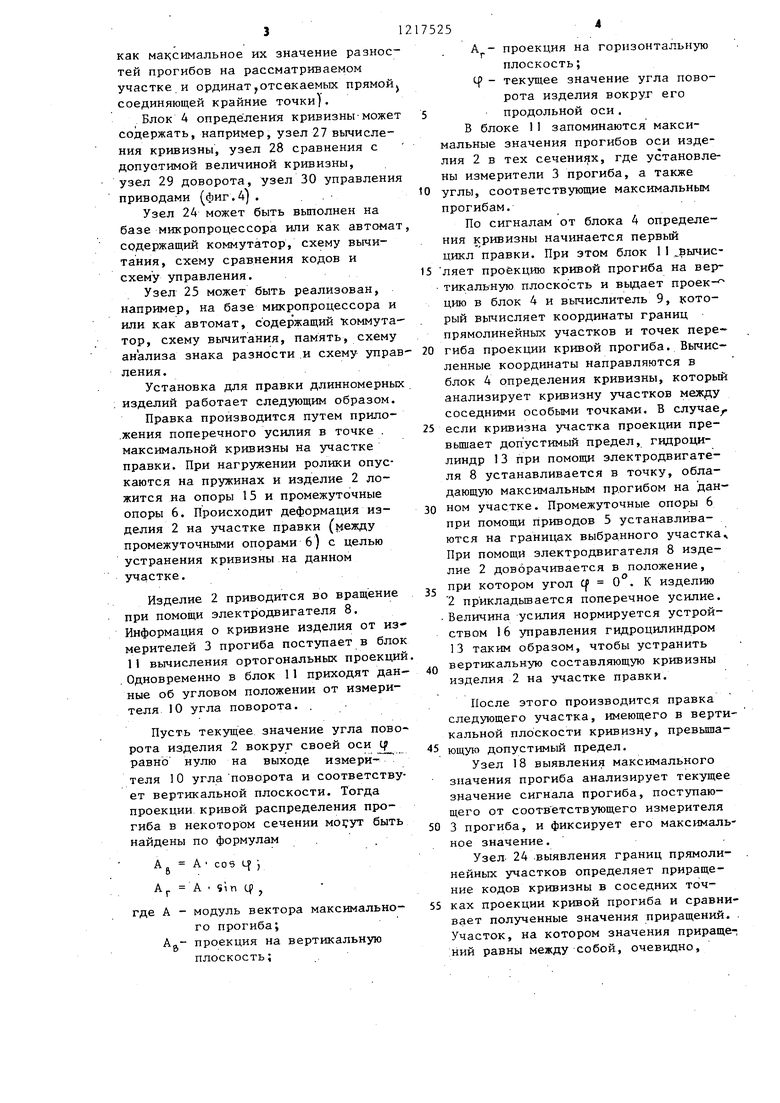

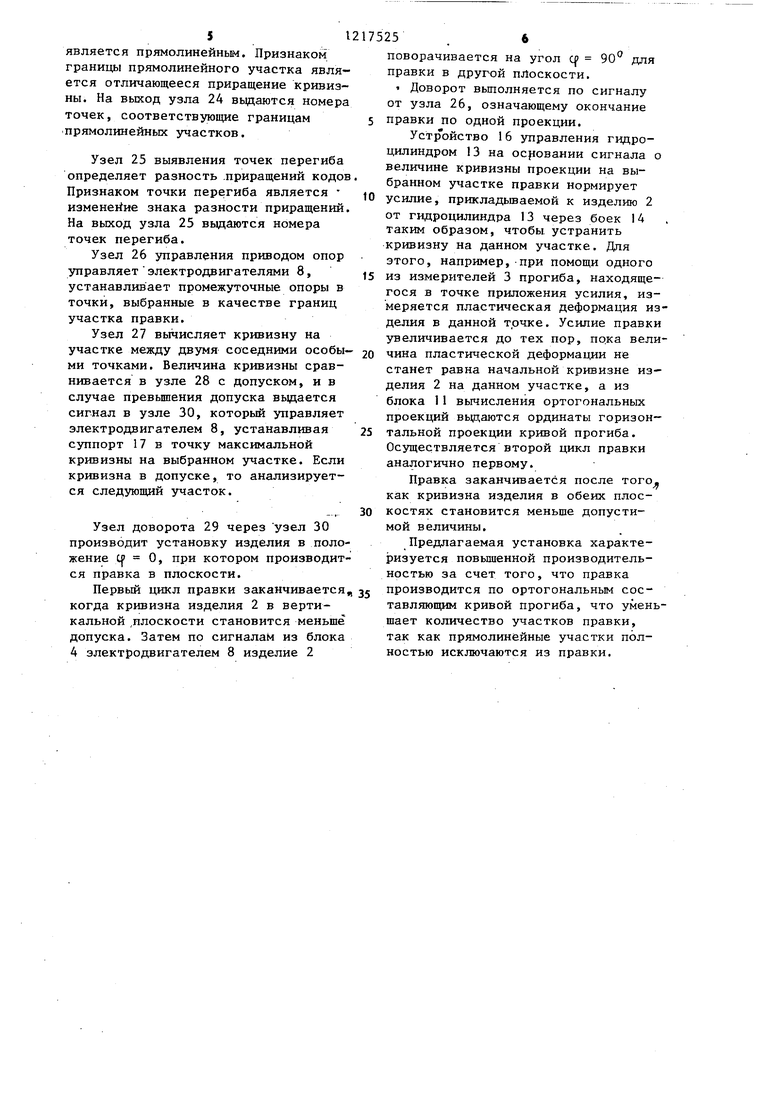

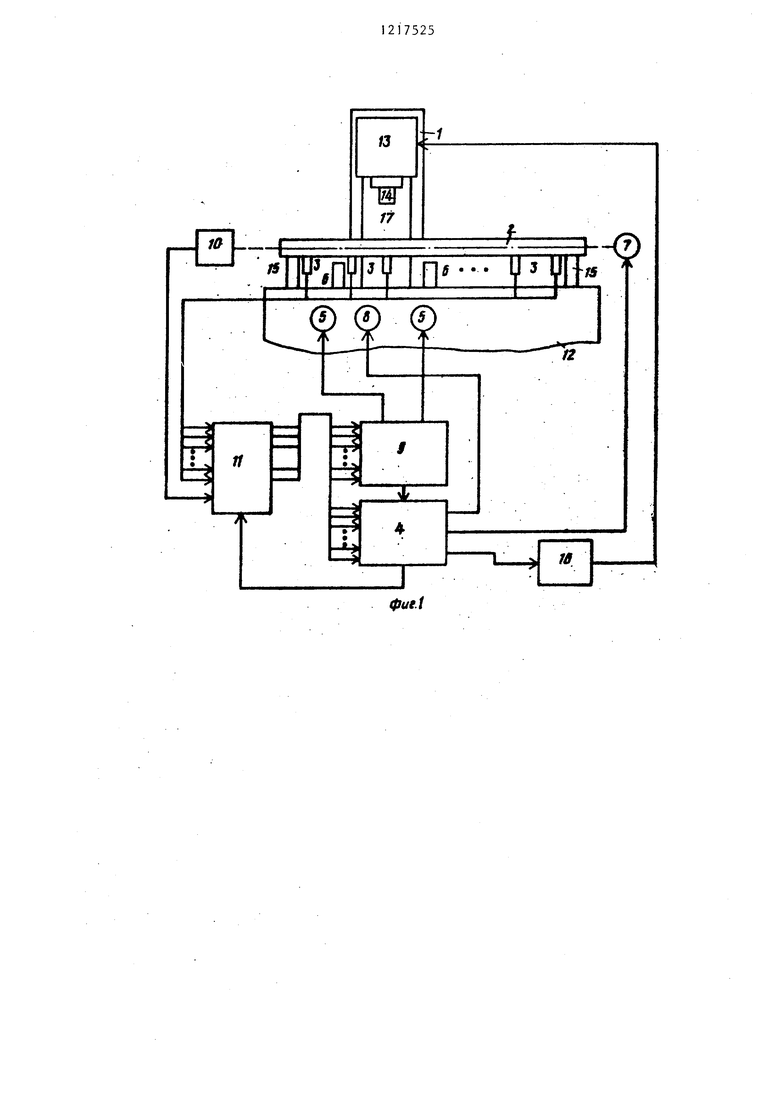

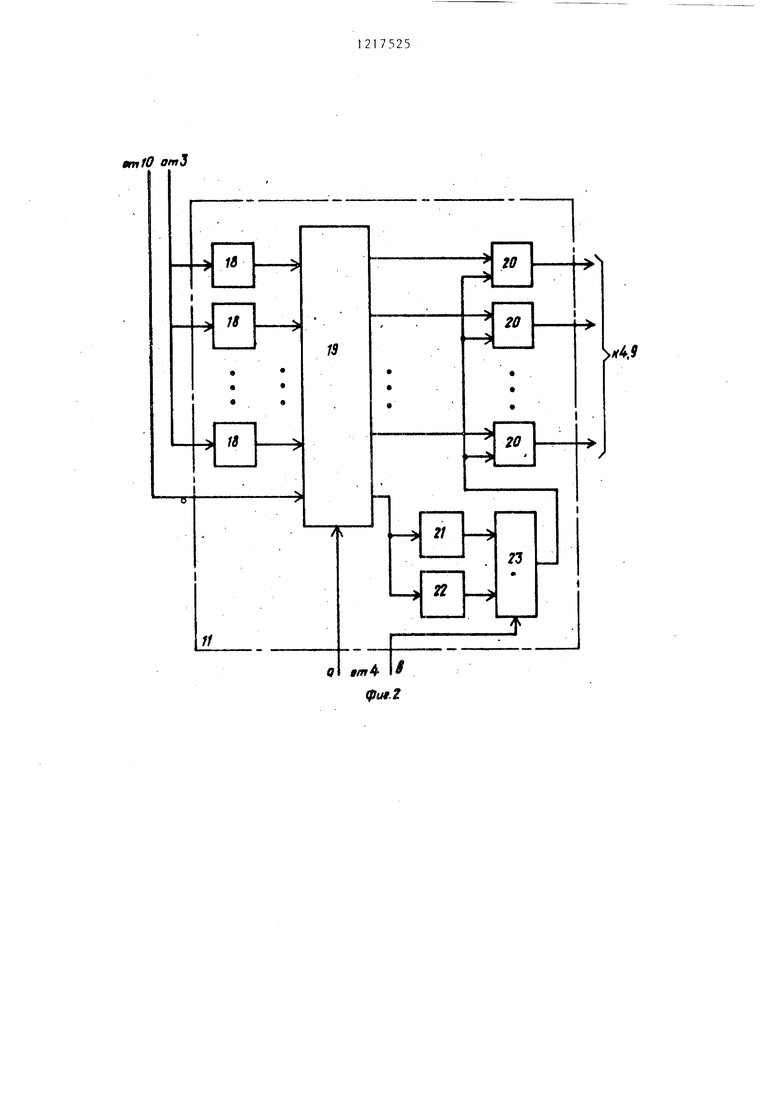

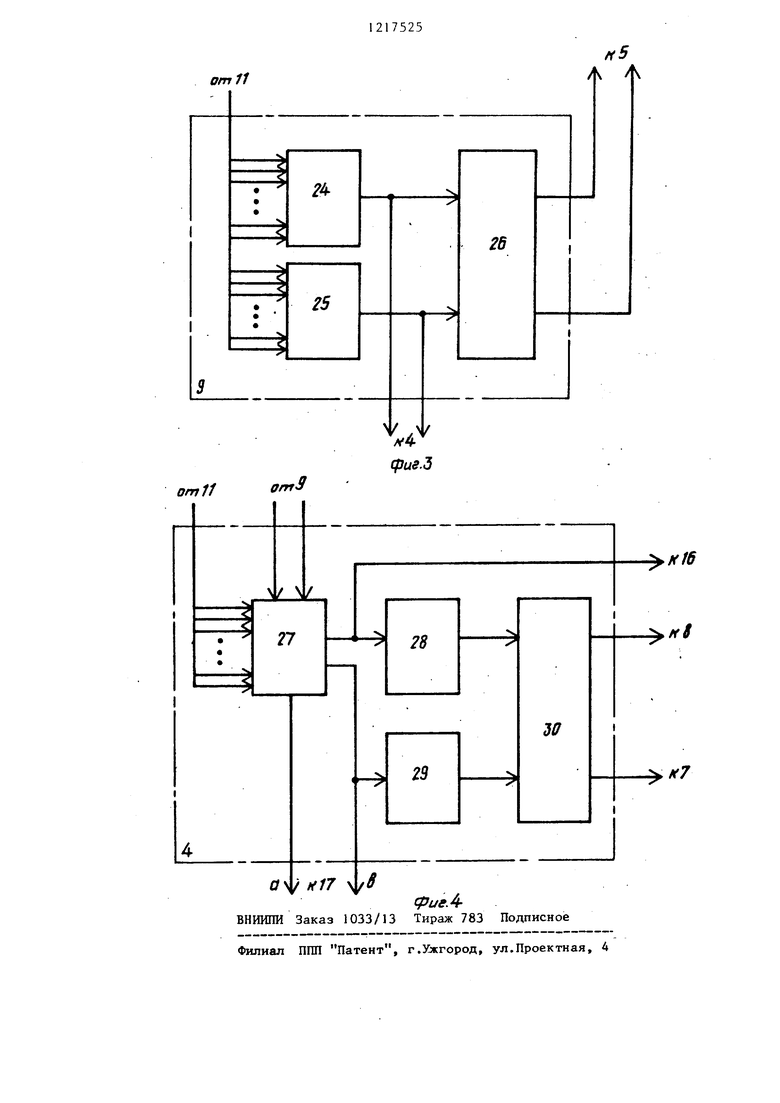

На фиг.1 представлена структурная схема устройства; на фиг.2 - то же, блока вычисления ортогональных проекций; на фнг.З - то же, вычислителя координат границ участков правки; на фиг.4 - то же, блока определения кривизны.

Установка для правки длинномерных изделий включает деформирующее устройство 1 для деформации изделия 2, измерители 3 прогиба, устройство управления, содержащее блок 4 определения кривизны, соединенный с приводами 5 перемещения промежуточных опор 6, приводом 7 механизма вращения изделия 2 и приводом 8 перемещения деформирующего устройства 1, вычислитель 9 координат границ участков правки, соединенный с блоко

4определения кривизны и приводами

5перемещения промежуточных опор 6. Установка имеет также измеритель 10 угла поворота и блок 11 вычисления ортогональных проекций, входы которого связаны с выходом измерителя 10 угла поворота изделия 2, выходами измерителей 3 прогиба и вькодом блока 4 определения кривизны, а

выход соединен с входами блока 4 определения кривизны и вычислителя 9 координат границ участков правки.

Деформирующее устройство 1 для деформации изделия 2 выполнено в ви де правильного пресса со станиной 12, силовым гидроцилиндром 13 и бой- ком 14.

Две опоры 15 расположены на станине 12 неподвижно, а две промежуточные опоры 6 - с возможностью перемещения вдоль станины 12 при помощи приводов(электродвигателя) 5. Для управления гидроцилиндров служит устройство 16 управления.

Силовой гидроцилиндр 13 с бойком 14 размещен на суппорте 17, переме- щаемом при необходимости вдоль станины 12 пресса при помощи электродвигателя (привода) 8.

252

Блок I 1 вычисления ортогональных проекций (фиг.2 содержит узлы 18 выявления максимального значения прогиба, запоминающий узел 19, узлы 20 умножения, узел 21 вычисления синуса, узел 22 вычисления косинуса.

Количество УЗЛОВ 18 выявления максимального значения прогиба и узлов 20 умножения модуля вектора максимального прогиба на текущее значение угла tp поворота изделия 2 вокруг его продольной оси определяется числом измерителей 3 прогиба.

Узел 18 может быть вьтолнен, например, на базе микропроцессора или как автомат, содержащий две ячейки памяти для запоминания кодов прогиба, схему сравнения кодов и схему управления.

Запоминающий узел 19 предназначен для запоминания кодов максимальных прогибов и соответствующих им углов . Он может быть выполнен, например, на базе магнитной или полупроводниковой памяти.

Узел 20 умножения, предназначенный для реализации функции произведения, может быть реализован, например, на базе микропроцессора или матричного блока умножения.

Узлы вычисления синуса и косину- са 21 к 22, предназначенные для реализации тригонометрических функций sin и cos соответственно, могут быть вьшолнены, например, на микропроцессорах или функциональных матрицах. Коммутатор 23 предназначен для осуп;ествления подключение на входы узлов 20 умножения сигнала либо с выходов узла 21, либо с выхода узла 22.

Вычислитель 9 координат границ участков правки предназначен для анализа проекции кривой распределения прогиба с целью определения координат особых точек (каковыми являются точки перегиба и границы прямолинейных участков и может содержать, например, узел 24 выявления границ прямолинейных участков узел 25 выявления точек перегиба и узел 26 управления приводом опор (фиг.З) .

Блок -4 определения кривизны служит для вычисления кривизны на участке между двумя соседними точками, номера которых выдаются вычислителем 9 (величина кривизны определяется

3

как максимальное их значение разностей прогибов на рассматриваемом участке и ординат,отсекаемых прямой соединяющей крайние точки.

Блок 4 определения кривизны-може содержать, например, узел 27 вычисления кривизны, узел 28 сравнения с допустимой величиной кривизны, узел 29 доворота, узел 30 управлени приводами (фиг. 4) , . .

Узел 24 может быть вьшолнен на базе микропроцессора или как автома содержащий коммутатор, схему вычитания, схему сравнения кодов и схему управления.

Узел 25 может быть реализован, например, на базе микропроцессора и или как автомат, содержащий хоммута- тор, схему вычитания, память, схему анализа знака разности .и схему управления.

Установка для правки длинномерных изделий работает следующим образом.

Правка производится путем прило- .жения поперечного усилия в точке . максимальной кривизны на участке правки. При нагружении ролики опускаются на пружинах и изделие 2 ложится на опоры 15 и промежуточные опоры 6. Происходит деформация изделия 2 на участке правки (етщу промежуточными опорами б) с целью устранения кривизны на данном участке.

Изделие 2 приводится во вращение при помощи электрюдвигателя 8. Информация о кривизне изделия от измерителей 3 прогиба поступает в блок 11 вычисления ортогональных проекций Одновременно в блок 11 приходят данные об угловом положении от измерителя 10 угла поворота. .

Пусть текущее значение угла пово рота изделия 2 вокруг своей оси tp равно нулю на выходе измери- теля 10 угла поворота и соответствует вертикальной плоскости. Тогда проекции кривой распределения прогиба в некотором сечении мо1;ут быть найдены по формулам

А А С06 LP ; 6 .

AJ. А sin q),

где А - модуль вектора максимального прогиба; А„- проекция на вертикальную

плоскость;

25

проекция на горизонтальную

плоскость;

Ц - текущее значение угла поворота изделия вокруг его продольной оси.

В блоке 11 запоминаются максимальные значения прогибов оси изделия 2 в тех сечениях, где установлены измерители 3 прогиба, а также углы, соответствующие максимальным прогибам.

По сигналам от блока 4 определения кривизны начинается первый цикл правки. При этом блок 1I .Вычис- ляет проекцию кривой прогиба на вертикальную плоско сть и выдает проек- цию в блок 4 и вычислитель 9, который вьмисляет координаты границ прямолинейных участков и точек пере

гиба проекции кривой прогиба. Вычисленные координаты направляются в блок 4 определения кривизны, который анализирует кривизну участков между соседними особыми точками. В случае.

если кривизна участка проекции пре- вьшает допустимый предел, гидроцилиндр 13 при помощи электродвигателя 8 устанавливается в точку, обладающую максимальным прогибом на данном участке. Промежуточные опоры 6 при помощи приводов 5 устанавливаются на границах выбранного участка При помощи электродвигателя 8 изделие 2 доворачивается в положение,

при котором угол Cf О . К изделию 2 пр икладьшается поперечное усилие.

Величина усилия нормируется устройством 16 управления гидроцилиндром 13 таким образом, чтобы устранить

вертикальную составляющую кривизны изделия 2 на участке правки.

После этого производится правка следующего участка, имеющего в вертикальной плоскости кривизну, превышающую допустимый предел.

Узел 18 выявления максимального значения прогиба анализирует текущее значение сигнала прогиба, поступающего от соотв етствующего измерителя

3 прогиба, и фиксирует его максимальное значение.

Узел 24 выявления границ прямолинейных участков определяет приращение кодов кривизны в соседних точках проекции кривой прогиба и сравнивает полученные значения приращений. . Участок, на котором значения прираще-; НИИ равны между собой, очевидно.

является прямолинейным. Признаком границы прямолинейного участка является отличающееся приращение кривизны. На выход узла 24 выдаются номера точек, соответствующие границам Прямолинейных участков.

Узел 25 выявления точек перегиба определяет разность .приращений кодов Признаком точки перегиба является изменейие знака разности приращений На выход узла 25 выдаются номера точек перегиба.

Узел 26 управления приводом опор управляет электродвигателями 8, устанавливает промежуточные опоры в точки, выбранные в качестве границ участка правки.

Узел 27 вычисляет кривизну на участке между двумя соседними особы- ми точками. Величина кривизны сравнивается в узле 28 с допуском, и в случае превьшения допуска вьщается сигнал в узле 30, который управляет электродвигателем В, устанавливая суппорт 17 в точку максимальной кривизны на выбранном участке. Если кривизна в допуске, то анализируется следующий участок.

-.

Узел доворота 29 через узел 30 производит установку изделия в положение Cj О, при котором производится правка в плоскости.

Первый цикл правки заканчивается когда кривизна изделия 2 в вертикальной .плоскости становится меньше допуска. Затем по сигналам из блока 4 электродвигателем 8 изделие 2

поворачивается на угол q; 90 для правки в другой плоскости.

Доворот выполняется по сигналу от узла 26, означающему окончание правки по одной проекции.

Устройство 16 управления гидроцилиндром 13 на основании сигнала о величине кривизны проекции на выбранном участке правки нормирует усилие, прикладьшаемой к изделию 2

от гидроцилиндра 13 через боек I4 таким образом, чтобы устранить кривизну на данном участке. Дпя этого, например,-при помощи одного из измерителей 3 прогиба, находящегося в точке приложения усилия, измеряется пластическая деформация изделия в данной точке. Усилие правки увеличивается до тех пор, пока величина пластической деформации не станет равна начальной кривизне изделия 2 на данном участке, а из блока 11 вычисления ортогональных проекций вьщаются ординаты горизонтальной проекции кривой прогиба. Осуществляется второй цикл правки аналогично первому.

Правка заканчивается после того, как кривизна изделия в обеих плоскостях становится меньше допустимой величины.

Предлагаемая установка характеризуется повьшенной производительностью за счет того, что правка производится по ортогональным составляющим кривой прогиба, что уменьшает количество участков правки, так как прямолинейные участки полностью исключаются из правки.

/3

г1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ТРУБ | 2000 |

|

RU2186646C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

| Система управления правильным прессом | 1989 |

|

SU1692707A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2001 |

|

RU2203155C1 |

| Устройство для автоматической правки цилиндрических изделий | 1982 |

|

SU1034812A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2096111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛОВ АРТИЛЛЕРИЙСКИХ ОРУДИЙ | 2018 |

|

RU2699199C1 |

ia

Ч

IS

ру

tS

emtO опгЗ

от 11

fA

25

от Ifот

н5 Л

25

V .

А 4

дзиг.З

Авторы

Даты

1986-03-15—Публикация

1984-05-30—Подача