(54) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ПОСЛЕДОВАТЕЛЬНО-СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1991 |

|

RU2018395C1 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1973 |

|

SU383500A1 |

| Штамп последовательного действия | 1983 |

|

SU1133002A2 |

| Гибочный штамп | 1982 |

|

SU1110514A1 |

| Штамп для обработки полосового и ленточного материала | 1982 |

|

SU1034817A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| Штамп для получения из листового материала изделий с отогнутыми участками | 1982 |

|

SU1055563A1 |

| Штамп совмещенного действия для формовки, пробивки, отбортовки и обрезки листовой заготовки | 1980 |

|

SU897339A1 |

| Штамп последовательного действия для разделительных операций | 1980 |

|

SU959875A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

Изобретение относится к обработке металлов давлением, а именно к технологической оснастке для холодной листовой штамповки.

Известен штамп, в котором матрица имеет наклонные выступы, увеличивающиеся по высоте в направлении подачи материала 1. Выступы исключают возможность контакта материала заготовки с острыми кромками матрицы при перемещении заготовки на шаг подачи, но эти выступы можно применить не для любой конфигурации изделия. Кроме того, в многроперационном щтампе выступы нужно делать после каждой операции, что усложняет конструкцию штампа и уменьшаетнадежность его работы, так как погрешности изготовления в форме и размерах выступов будут перекашивать заготовки и влиять на точность подачи, а следовательно, качество изделий снизится. Выступы контактируют с поверхностью заготовки при перемещении ее на шаг подачи, что ухудшает качество поверхности изделий, так как при штамповке от штампуемого материала отделяются механические частицы или чешуйки металла, которые неизбежно будут попадать между выступом и

изделием и оставлять на поверхности последнего царапины. Царапины будут особенно заметны при штамповке мягкого или окрашенного материала.

Наиболее близким по технической сущности и достигаемому эффекту к изобрете5 нию является штамп, содержащий матрицу с режущими кромками, установленную в нижней части штампа, пуансон, закрепленный в верхней части штампа, съемник и исключающие контакт заготовки с поверхностью матIQ рицы в процессе подачи элементы, расположенные перед рабочей позицией в направлении подачи Указанные элементы в этом штампе выполнены в виде подпружиненных щтырей, поднимающих заготовку над поверхностью матрицы и исключающих воз15 можность зацепления заготовки за острые кромки матрицы 2,.

Недостатком известного штампа является ненадежность работы подпружиненных штырей.

Механические частицы часто попадают

20 в отверстие, в котором установлен штырь, и заклинивают последний. В результате качество поверхности получаемых изделий невысоко.

Целью изобретения является повышение качества изделий.

Поставленная цель достигается тем, что штамп для изготовления деталей из листового материала, содержащий матрицу с режущими кромками, установленную в нижней части штампа, по меньшей мере, один пуансон, закрепленный в верхней части штампа, съемник и исключающие контакт заготовки с поверхностью матрицы в процессе подачи элементы, расположенные перед рабочей позицией в направлении подачи, элементы, исключающие контакт заготовки, выполнены в виде пуклевочных пуансонов, а в матрице выполнены соответствующие этим пуансонам отверстия. Съемник может быть выполнен подпружиненным, а пуклевочные пуансоны могут быть закреплены в нем с возможностью регулировки по высоте.

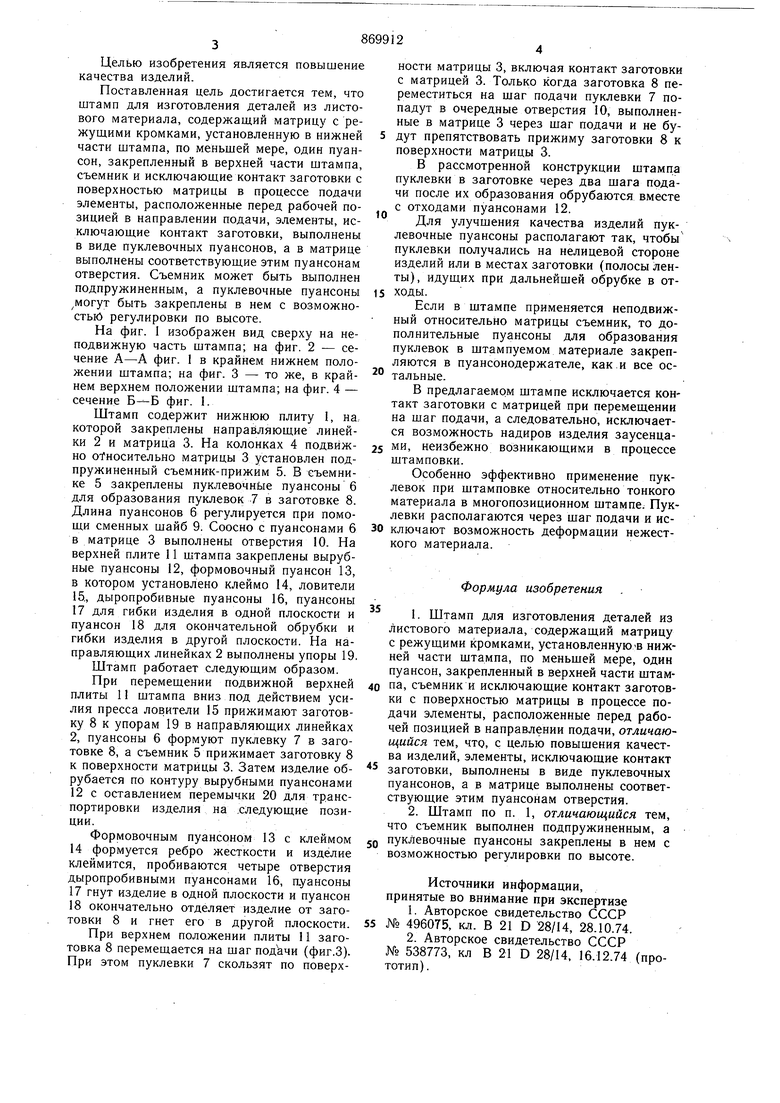

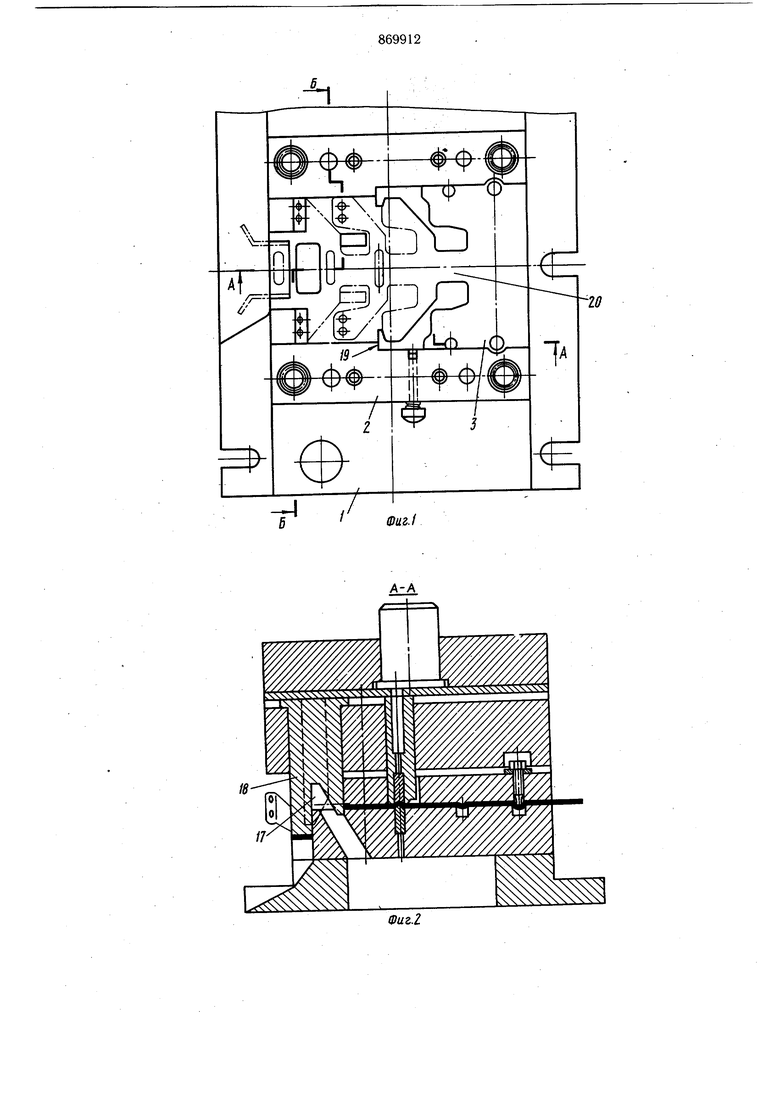

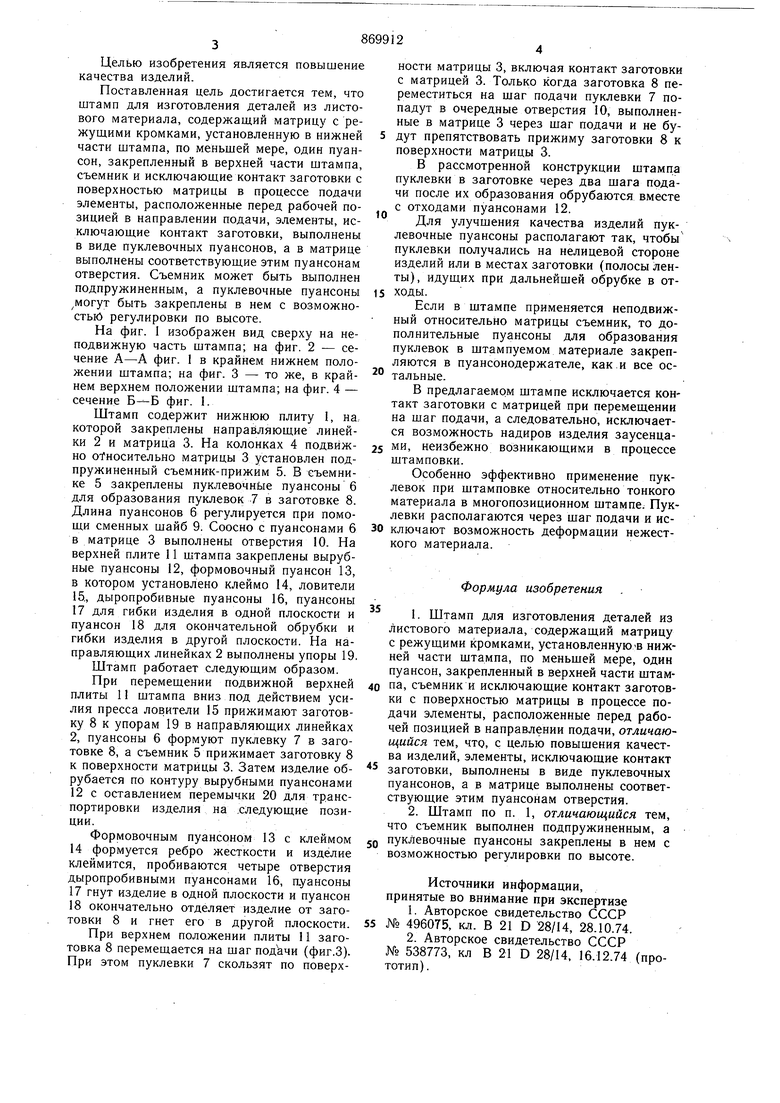

На фиг. 1 изображен вид сверху на неподвижную часть штампа; на фиг. 2 - сечение А-А фиг. 1 в крайнем нижнем положении штампа; на фиг. 3 - то же, в крайнем верхнем положении щтампа; на фиг. 4 - сечение Б--Б фиг. 1.

Штамп содержит нижнюю плиту 1, на которой закреплены направляющие линейки 2 и матрица 3. На колонках 4 подвижно относительно матрицы 3 установлен подпружиненный съемни-к-прижим 5. В съемнике 5 закреплены пуклевочнЫе пуансоны 6 для образования пуклевок 7 в заготовке 8. Длина пуансонов 6 регулируется при помощи сменных шайб 9. Соосно с пуансонами 6 в матрице 3 выполнены отверстия 10. На верхней плите 11 штампа закреплены вырубные пуансоны 12, формовочный пуансон 13, в котором установлено клеймо 14, ловители 15., дыропробивные пуансоны 16, пуансоны 17 для гибки изделия в одной плоскости и пуансон 18 для окончательной обрубки и гибки изделия в другой плоскости. На направляющих линейках 2 выполнены упоры 19.

Штамп работает следующим образом.

При перемещении подвижной верхней плиты 11 щтампа вниз под действием усилия пресса ловители 15 прижимают заготовку 8 к упорам 19 в направляющих линейках 2, пуансоны 6 формуют пуклевку 7 в заготовке 8, а съемник 5 прижимает заготовку 8 к поверхности матрицы 3. Затем изделие обрубается по контуру вырубными пуансонами 12 с оставлением перемычки 20 для транспортировки изделия на .следующие позиции.

Формовочным пуансоном 13 с клеймом 14 формуется ребро жесткости и изделие клеймится, пробиваются четыре отверстия дыропробивными пуансонами 16, ауансоны

17гнут изделие в одной плоскости и пуансон

18окончательно отделяет изделие от заготовки 8 и гнет его в другой плоскости.

При верхнем положении плиты 11 заготовка 8 перемещается на щаг подучи (фиг.З). При этом пуклевки 7 скользят по поверхности матрицы 3, включая контакт заготовки с матрицей 3. Только когда заготовка 8 переместиться на щаг подачи пуклевки 7 попадут в очередные отверстия 10, выполненные в матрице 3 через щаг подачи и не будут препятствовать прижиму заготовки 8 к поверхности матрицы 3.

В рассмотренной конструкции щтампа пуклевки в заготовке через два щага подачи после их образования обрубаются вместе с отходами пуансонами 12.

Для улучшения качества изделий пуклевочные пуансоны располагают так, чтобы пуклевки получались на нелицевой стороне изделий или в местах заготовки (полосы ленты), идущих при дальнейщей обрубке в отХОДЫ.

Если в щтампе применяется неподвижный относительно матрицы съемник, то дополнительные пуансоны для образования пуклевок в штампуемом материале закрепляются в пуансонодержателе, как.и все остальные.

В предлагаемом щтампе исключается контакт заготовки с матрицей при перемещении на щаг подачи, а следовательно, исключается возможность надиров изделия заусенцами, неизбежно возникающими в процессе штамповки.

Особенно эффективно применение пуклевок при щтамповке относительно тонкого материала в многопозиционном штампе. Пуклевки располагаются через шаг подачи и исключают возможность деформации нежесткого материала.

Формула изобретения

Q пуклевочные пуансоны закреплены в нем с возможностью регулировки по высоте.

Источники информации, принятые во внимание при экспертизе

№ 538773, кл В 21 D 28/14, 16.12.74 (прототип).

//

Авторы

Даты

1981-10-07—Публикация

1980-01-08—Подача